高可靠性水厂综合自动化控制系统

刘增环 张 博 吴宏图

(河北工程大学信息与电气工程学院,河北 邯郸 056038)

0 引言

随着国民经济的飞速发展,水资源受到不同程度的污染。自来水厂运行的好坏,与人们生活用水关系密切。我国相当数量的水厂由于建厂时间较早等原因,自动化程度不高。例如水厂部分工艺流程仍采用人工方式完成或虽然各工艺采用自动控制但各工艺相互独立,相互之间的协调仍然需要人工调节。这就导致生产效率不高,水厂出水质量也不稳定,同时浪费了大量的人力、物力。兴建自动化程度高的水厂监控系统已经刻不容缓。

对于水厂在内的一些工业控制系统,最基本的要求就是可靠性高。一旦系统出现故障,将造成整个控制过程的混乱,引起严重的后果,由此造成的损失往往超出自动化控制系统本身的价值[1]。实现可靠性的最有效方式之一就是系统部件的冗余。然而各种冗余部件工作的原理是什么,应当遵循怎样的原则使系统在保持高可靠性的前提下尽量减少不必要的设备投入,并按要求实现自来水厂的综合自动控制,这正是本文所要阐述的主要内容。

1 自来水处理流程描述

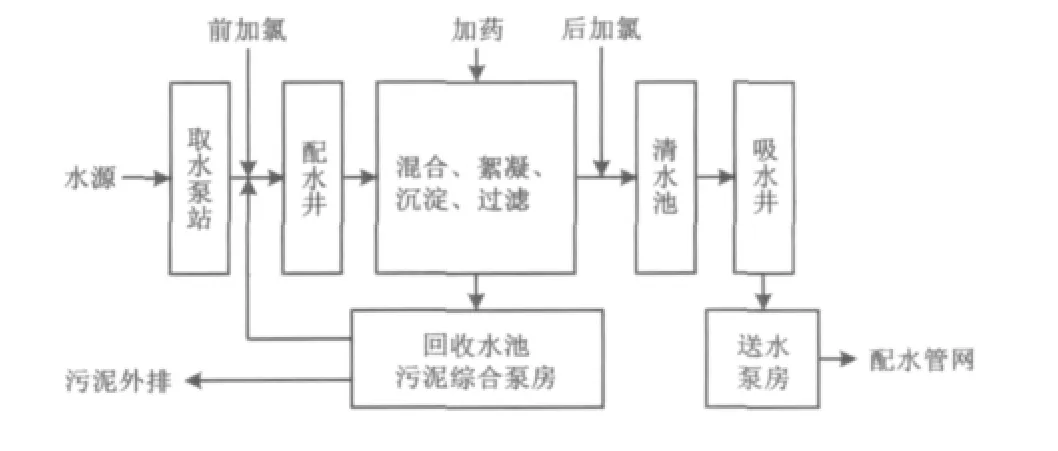

由于水源不同,进入水厂的水质各有不同,饮用水处理系统的组成和工艺流程多种多样。该系统的工艺流程如图1所示。

图1 自来水厂工艺流程图Fig.1 Technological process in waterworks

系统的水源地为地表水,取水泵房将地表水通过配水井打到水池,在水池经加药、絮凝、沉淀、过滤等工序得到清水;将得到的清水存入清水池,再经高压泵压出供配水网配水。其中该系统加氯分为前加氯和后加氯。前加氯处设在配水井的入口,后加氯处为清水池的入口。该系统还配有排污设备,可将水池中的污泥及时排出,另一部分经过处理返回到配水井入口处。

2 冗余设计的基本理论

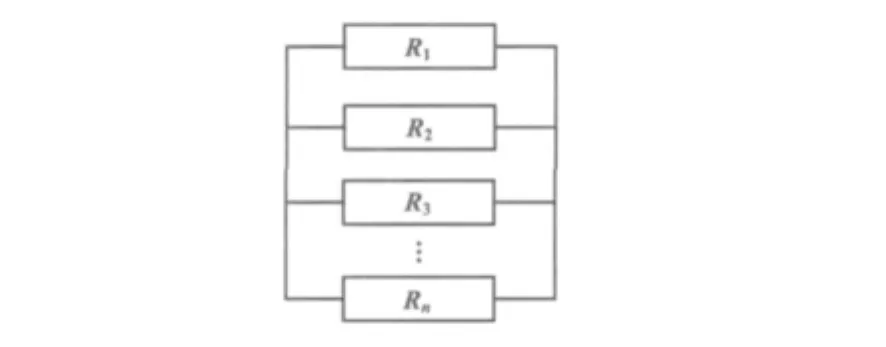

通常按冗余切换方式可分为热冗余、暖冗余和冷冗余三种形式[2]。系统的可靠性模型是冗余设计的基础。热冗余是指冗余子系统始终处于联机运行状态,平时不参与控制与输出,当被冗余的主控系统发生故障时,迅速自动地接管控制与输出。冗余按程度可分为 1∶1、1∶2、1∶n 等多种形式。并联结构是各种控制系统的部件级热冗余通常采用的结构形式。并联逻辑框图如图2所示。

图2 并联逻辑框图Fig.2 Parallel logic diagram

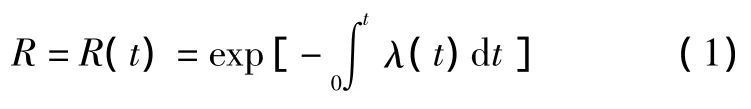

图2中,R1、R2、…、Rn为各设备的可靠度。图2中,单个设备的可靠度可用以下函数表示:

式中:R为R(t)即可靠度函数的缩写形式;λ(t)为失效率(故障率)函数。

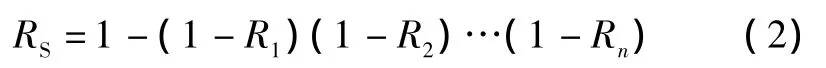

该系统的可靠度RS可表示为[3]:

式中:n为第n台设备;S为n台设备并联构成的系统。

假设并联系统由可靠度为0.8的2台装置组成,则该系统的可靠度由式(2)可知,表示为:

由此可见,双机冗余系统可靠性显著提高,一般可满足应用系统高可靠性的需求。通过数学方式证明2台可靠度分别为R1、R2,其中,R1,R2都大于0且小于1的情况下容易证明:

式中:max{}为最大值函数,即2台并联装置的可靠度要比不并联时的2台装置单独运行时的任意一台可靠性都大。同样也可由数学证明先并联(冗余)后串联比先串联后并联(冗余)的可靠性高[4]。这些冗余设计的基本理论对高可靠性水厂的自动化控制系统的设计有指导意义

3 自来水处理综合自动化控制系统

3.1 水厂控制系统网络结构

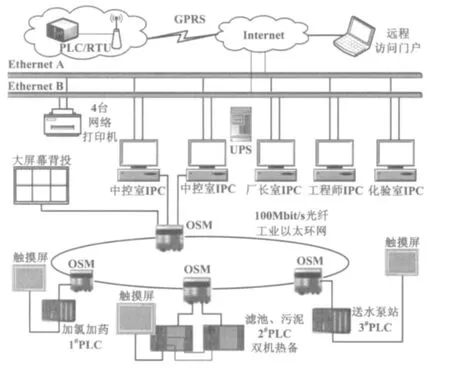

自控系统采用“集中监控、管理,分散控制”的集散型系统。整个系统由信息(管理)监控层和现场控制层组成,由办公楼里的各台工控机和现场控制分站(可编程控制器PLC)组成全厂工业以太网。如中控室2台监控计算机同时出现故障,各现场分站仍能独立和稳定工作,从根本上提高了系统的可靠性。

3.2 水厂供电系统冗余

我国的水厂属于供电二级负荷[5],按规定电源供电应取自两回路,两回路来自不同变电站,两回路同时使用或一条回路正常使用、另一条作为备用回路,每条回路应都能独立地承担全厂的供电负荷,为今后的水厂发展添加用电设备考虑还应留有适当的供电余力。对水厂特别重要的负荷,如停电或断电会对日常生产或安全生产发生重大影响的设备还配有应急电源。因此,该系统供电电源采用10 kV双回路放射式接线方式,应急电源为“不间断电源系统(uninterruptible power system,UPS)+油机”形式,为水厂系统提供可靠的电源支持。其中,UPS的任务主要是保证在电力系统突然中断时重要设备仍能连续工作,从而为柴油发电机的启动赢得时间。当柴油发电机启动完毕,此后的供电任务交给柴油发电机。

3.3 信息监控管理层

3.3.1 双星型冗余以太环网

信息监控管理层设备有2台中控室即工控机(industrial personal computer,IPC),厂长室工控机、工程师工控机、化验室工控机各1台,以及4台网络打印机和UPS设备。它们都连接到2台交换机上构成双星型以太网。相比环形以太网,双星型以太网的特点是以后再增加主站点时比较简单;2台研华工业交换机HES18MC-2SC将各自的2个端口设为Trunk(端口汇聚)主干端口,并建立连接,形成一个高速的骨干链接,这不仅增加了骨干链接的带宽,还提供了冗余功能。每台工控机配有2块3com网卡绑定,被绑定的两网卡IP地址设置相同,且分别连接到2台工业交换机上[6]。上述硬件组合配合相应的软件设置采用了硬件侦测和负载均衡的技术,当2条线都正常时,数据均衡地从Ethernet A和Ethernet B流通;当任意一条以太网断路时,则网络中的数据将通过剩下的一条以太网传递,从双线切换到单线的时间在10 ms之内。当故障总线恢复后,系统又恢复为正常的负载均衡状态。

3.3.2 中控室 IPC

系统选用研华公司的工控机(IPC-610H/双核E7400/2 G/320 G/DVD)作为中控室IPC。该工控机性能稳定可靠、性价比高。其操作系统为Windows XP,并装有监控组态软件组态王6.53。组态王编程风格简洁、实时性好,组态王与其他支持动态数据交换的应用程序如Excel和VB等交换数据比较方便。组态王完全基于网络的概念,具有客户-服务器模式,共有I/O服务器、报警服务器、历史记录服务器、登录服务器、Web服务器和校时服务器6类服务器。它们可以分别在基于TCP/IP网络协议的网上运行,客户端可以访问这些服务器。一个站点被定义为服务器的同时,也可以被指定为其他服务器的客户。当然几种服务器也可同时运行在一台工控机上,该系统就是采用这种方法。系统具备生成Web页面的功能,采用浏览器和服务器结构,水厂负责信息管理监控的工控机,如厂长室工控机、工程师室工控机以及远在水厂外的办公人员计算机可以通过安装普通的浏览器以及JRE插件就可以浏览监控画面,使以太网的其他授权用户可以对现场工艺实施相应权限的监控。

中央室的2台工控机采用了双机热备的配置。其共同监视和控制下位各个PLC的运行信息,从而控制现场各设备的启动和停止。双机热备的构造思想是主机和从机通过网络连接,正常情况下主机处于工作状态,从机处于监视状态,一旦从机发现主机异常,从机将会在很短的时间内代替主机,完全实现主机的功能。需要注意的是,当主从机都正常工作时,主机从设备采集数据,并产生报警和事件信息;从机通过网络从主机获取实时数据和报警信息,但不会从设备读取或自己产生报警信息。主从机各自记录变量历史数据。同时,从机通过网络监听主机,从机与主机之间的监听采取请求与应答的方式,从机以一定的时间间隔(冗余机心跳检测时间)向主机发出请求,主机应答表示工作正常,主机如果没有做出应答,从机将切断与主机的网络数据传输,转入活动状态,改由下位设备获取数据,并产生报警和事件信息。此后,从机还会定时监听主机状态,一旦主机恢复,就切换到热备状态。通过这种方式,可实现双机热备控制。2台中央室IPC通过RJ45双绞线连接到西门子的1台交换机 (optical switch module,OSM)(光交换模块)。

3.3.3 工业以太环网

系统一共由4台西门子交换机OSM ITP62构成,通过光纤组成光纤以太环网,模块间的连接使用玻璃光纤,传输速率为100 Mbit/s。OSM是具有冗余管理功能的工业级交换模块,每条环上最多允许有50个OSM模块。为了构成光纤冗余以太环网,它们都应设置成冗余环网使能态,其中一个且只有一个需设置为冗余管理器,以管理冗余网。环网在正常状态下,冗余管理器的其中一个冗余环口为断开状态,整个网络为一种线性结构。冗余管理器监测到环网上的一处网线断裂或一个交换器故障时,它会通过一个替代路径变成另一种线性结构。问题排除时又可恢复为原有的线性结构。系统重构时间小于300 ms。

在以太网上还配置有大屏幕背投,方便工作人员监控自来水处理的工作流程。4台网络打印机分布在中控室,其中1台设置在化验室作为报表打印机使用,另外3台分别作为报表打印机、报警打印机和硬拷贝使用。

3.4 生产控制层

3.4.1 水厂控制站点的划分

划分水厂控制站点考虑的因素有水厂生产管理的要求、生产工艺流程的复杂程度、信息量的多少和建筑位置等。因此,可将控制分站划分为取水泵房站,加氯加药控制站,絮凝、沉淀、过滤和污泥综合泵房所组成的站以及送水泵房站。每一个控制分站采集现场数据信息并上传至水厂信息监控管理中心,同时接受水厂信息监控管理中心发出的控制命令,控制现场各种自来水处理设备。每一个监控分站都具有独立的操作系统,它们既可由水厂分控中心控制,也可独立工作脱离系统运行。

3.4.2 远程取水泵站

由于取水泵站离水厂约为3 km,距离较远,而采用光纤铺设连接到厂房控制中心价格较贵,因此可以首先考虑无线通信方式。远程取水泵站选用西门子PLC S7-200。CPU226有2个RS-485通信编程接口,支持点对点通信协议和多点接口通信协议并具有自由方式通信能力。其中一个接口接附近现场的水位、流量等传感器,另一接口和西门子无线通信模块SINAUT MD720-3相连接。当 GPRS无线数据终端 DTU进入GPRS网络时就自动附在 Internet上[7]。该系统的终端DTU通过传感器对现场数据进行实时采集和处理,然后把现场采集到的实时数据通过GPRS模块发送到GPRS网络。利用TCP/IP传输方式,以IP包的形式由GPRS网络发送到Internet网,并通过路由选择和调制解调等处理进入该水厂中控室工控机上进行数据接收处理,同时,中控室工控机担负着向远程取水泵站S7-200 PLC工作站发送相应控制指令数据的任务。此外,为保证通信链路在无线通信中断后仍能与厂房联系,系统还配备了电话线的连接方式作为通信备份。

3.4.3 水厂内部控制站

水厂内部设有3个监控站,分别为加氯加药控制站,絮凝、沉淀、过滤和污泥综合泵房所组成的站以及送水泵房站。水厂内部采用工业以太环网进行互联,3个监控站之间的通信遵循相应的TCP/IP协议进行相互通信。水厂控制网络结构如图3所示。

图3 水厂控制网络结构Fig.3 Structure of waterworks control network

图3中,加氯加药泵站和送水泵站各有1个控制器S7-300 PLC,对于氯池、排泥等信息量大、可靠性要求高的站点采用2个西门子S7-400H来控制。S7-400H按冗余方式设计,主要器件如中央处理器CPU、连接两CPU的同步模块和光线以及电源模块都设计成双重器件。

S7-400H采用“热备份”模式的主动冗余原理,当发生故障时,能够无扰动地自动切换。无故障时2个子单元都处于运行状态,一旦发生故障,正常工作的子单元能独立完成整个过程的控制。控制单元与远程I/O单元之间的通信由2条多模光纤构成的冗余现场总线Profibus DP完成,采用ET200M作为Profibus的从站。远程分站I/O本身没有CPU,它是通过Profibus DP总线由S7-400H控制的。作为PLC硬件组态的一部分,远程分站I/O用Step7来组态。通过供货方提供的电子设备数据库文件(generic station description,GSD)文件,可以用Step7将其他制造商生产的从站设备组态到网络中。Step7的应用程序访问分布式I/O与访问PLC的中央机架中的I/O模块相同[8-9]。

触摸屏的操作十分方便,用户只要用手指轻轻地触摸计算机显示屏上的图符或文字就能实现对主机操作[10]。它还具有坚固耐用、反应速度快、节省操作按钮等特点。系统应用户对大屏幕的要求,触摸屏型号选为MP370 12英寸(1英寸=25.4 mm)Touch,与PLC配合使用十分灵活,提高了用户的工作效率。

全厂设备的控制可以通过以下3种方式完成。

①就地手动,优先级最高。当现场转换开关处于“手动操作”时,PLC的控制被屏蔽。主要现场设备均可在就地按钮箱或现场控制箱上实现手动/自动切换及启停等人工操作。

②远程PLC自动控制。利用PLC的逻辑控制功能,提供设备的自动、关联设备的联动,以及连锁控制和闭环控制。各分站管辖的区域设备以这种控制方式为主。

③中央监控站中控。中央监控站通过人机操作界面对全厂的设备进行远程控制,实现宏观调控,处理局部的停机事故和紧急状态,维持系统的总体协调。

控制站PLC在手动/自动/中控切换中具有无扰动切换功能。

4 结束语

该设计通过对冗余理论的分析,对水厂的供电系统、通信设备、中央控制计算机和控制器采用冗余控制技术。取水泵站采取无线GPRS远程监控和电话线作为备份的控制方式,使整个水厂各工艺环节的监控信息相互协调和联系,实现了高可靠性水厂的综合自动化控制。

系统运行稳定可靠,日常工作中可以实现现场无人值守、总站少人值班。

[1]林敏,于忠得,崔远慧.自动化系统工程设计与实施[M].北京:电子工业出版社,2008:3-4.

[2]王延年,赵莹,寇国祥.基于S7-400H冗余控制器的污水处理系统[J].自动化与仪表,2009,24(1):44-45.

[3]刘哲纬,嵇鹏,金文兵,等.控制系统冗余技术初探[C]//第八届工业仪表与自动化学术会议论文集.北京:中国仪器仪表学会,2003.

[4]孙怀义.冗余设计技术与可靠性关系研究[J].仪器仪表学报,2007,28(11):2089-2090.

[5]张金松,韩德宏.净水厂技术改造实施指南[M].北京:中国建筑工业出版社,2009:194-195.

[6]李辉,陈洪,肖文.基于DCS的变压吸附氢气提纯装置控制系统实现及问题解决和改进[J].化工自动化及仪表,2011,38(4):474-475.

[7]王树东,靳雷,包群山,等.GPRS技术和PLC在自来水厂监控系统中的应用[J].工业用水与废水,2009,40(1):59-60.

[8]严慧萍,孙伟,李宝栋.基于Profibus的PLC控制系统设计[J].机械研究与应用,2007,20(3):106-107.

[9]杨杰,焦海宁.基于Profibus的无人值守水电站监控系统[J].低压电器,2010(8):34-35.

[10]卢国华.基于PLC与触摸屏的控制系统的实现[J].电气时代,2011(2):80-81.