重力法电镀锌用试验装置

张雪荣,夏江涛,万险峰,李华,陈刚

(武汉钢铁(集团)公司研究院,湖北 武汉 430080)

【电镀设备】

重力法电镀锌用试验装置

张雪荣*,夏江涛,万险峰,李华,陈刚

(武汉钢铁(集团)公司研究院,湖北 武汉 430080)

开发了一种新型重力法电镀锌试验装置,介绍了该装置的工作原理、结构组成、技术关键、工艺流程及设计思路。该重力法电镀锌试验装置集镀液配制和搅拌、电镀、试样清洗等功能于一体,机械结构紧凑、控制系统可靠、技术指标先进、工件装卸方便,具有镀液流速、镀液温度,镀液浓度、阴阳极板间距、电流密度等主要参数可控、可调的技术特点,能为企业开发新镀层、诊断产品缺陷、优化现场工艺提供准确可靠的试验方法。

电镀锌;重力;试验装置;镀槽;控制

1 前言

近年来,世界新建的连续电镀锌机组大多采用立式槽重力法电镀工艺,与卧式槽工艺及径向槽工艺相比,立式槽工艺具有节能、环保、高效等诸多优点[1-2]。目前,国内厂家也正在陆续引进其成套工艺和技术。为消化吸收国外先进技术,探索重力法电镀过程中各关键工艺参数对产品质量的影响,笔者开发了一套机械结构紧凑、控制系统可靠、技术指标先进、工件装卸方便,集配液、搅拌、电镀、清洗等功能于一体的重力法电镀锌试验装置。该装置镀液流速、温度、浓度,阴阳极板间距,电流密度等主要参数可控、可调,能够完全模拟重力法电镀工艺,有助于分析在不同参数下电镀产品性能的变化趋势,为企业开发新镀层、诊断产品缺陷、优化现场工艺等提供准确可靠的试验手段。

2 工作原理及控制

该装置的设计满足3个原则:一是满足良好的工业仿真性原则,即能在空间有限的实验室条件下,实现重力法连续电镀;二是满足试验设备的先进性原则,即各试验参数的调整范围和控制精度均优于现场;三是满足安全、经济、环保性原则,即在满足精度和性能要求的情况下,尽量减少投入,并确保安全。

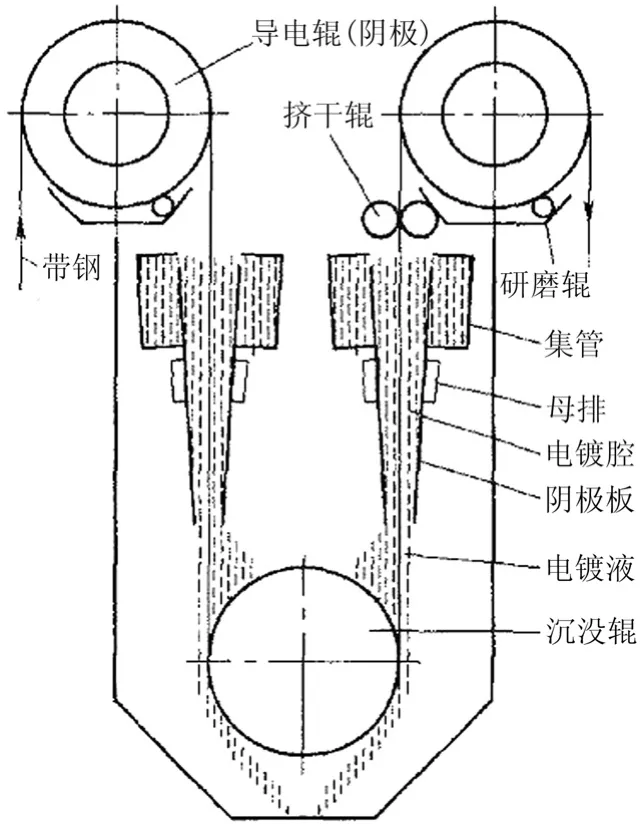

2. 1 生产现场的重力法电镀槽结构

重力法电镀是垂直式电镀工艺的一种,电镀槽呈立式,阳极为不可溶性,阳极板和带钢之间为电镀腔。电镀时镀槽中未充满镀液,镀液仅存在于阳极和带钢之间,镀液的流动靠其自身的重力来加速。目前生产现场的重力法电镀槽结构如图1所示[3]。

2. 2 本装置结构

图1 重力法电镀槽结构示意图Figure 1 Schematic diagram of the plating cell for gravitational electro-galvanizing in practical production

生产现场重力法电镀为连续电镀,电镀时带钢在开卷机、卷曲机的作用下连续不断地运动,通过调节带钢的运行速率,实现带钢与镀液之间相对速率的改变。作为试验装置,若照搬生产现场设计开卷机、卷曲机等设备,势必耗资巨大。故本装置通过增设一套装夹装置,将工件(带钢)固定不动,通过调节镀液的流速实现带钢与镀液之间相对速率的改变,进而完成现场重力法连续电镀的相关功能。

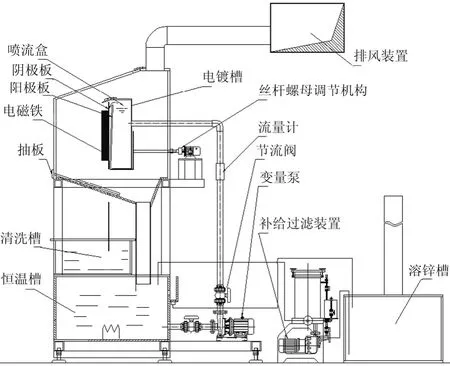

整个试验装置由镀液配比系统,补给过滤系统,电镀系统、恒温系统、清洗系统和数据采集–输出系统等组成,外观尺寸约为2.0 m × 1.3 m × 1.7 m,容锌槽的容积为300 L,电镀槽设计为立式分体式,解决了现场镀液流速与阴阳极板间距一一对应的问题,实现了镀液流速与阴、阳极板间距独立可调的功能。整个试验装置结构如图2所示。

图2 重力法电镀锌试验装置结构示意图Figure 2 Schematic diagram of the test device for gravitational electro-galvanizing

各组成单元的主要功能及技术特点为:

(1) 镀液配比系统:含溶锌槽、搅拌装置、精密pH计、传感器等设备。通过精密pH计检测,使溶锌槽中镀液达到所需浓度,并将检测结果反馈到数据采集系统。

(2) 补给过滤系统:含过滤泵、各种阀门、过滤机等设备,主要功能是实现溶锌槽与恒温槽中镀液的过滤与互换。

(3) 电镀系统:由变量泵、分体式立式电镀槽、阴极板(带钢)、阳极板、伺服机构等组成。其中分体式立式电镀槽由阴极盒、阳极盒(喷流盒)、侧压板、底部截流板 4个部分组成。阴极盒固定不动,采用电磁式电镀夹具将阴极板固定在阴极盒上。阳极盒为可移式,阳极板固定在阳极盒上,在伺服电机的作用下两者均可左右移动,从而实现阴、阳极板间距的调节。阳极板采用U型结构,材质为Ti/IrO2,既可提高阳极使用寿命,又能改善工作环境。变量泵将一定温度的镀液从恒温槽中注入阳极盒并使其溢流,镀液通过重力加速流经阴、阳极板实现电镀功能,再回流到恒温槽。

(4) 恒温系统:将恒温槽中的温度控制在适当范围内,并满足精度要求。

(5) 清洗系统:该系统设置了一个可电动(或手动)控制的抽板,电镀结束后,抽板自动弹出(或人工拉开),试样可快速进入漂洗槽中,使附着在试样表面的镀液被漂洗干净,避免了工件与空气长时间的接触,影响电镀质量。

(6) 数据采集–输出系统:在人机界面上输入各种控制参数,如镀液温度、镀液流速等,并对其进行实时监测及精确控制,每隔0.2 s进行一次数据采样,然后在同一时间坐标系内生成几种控制参数的变化曲线。

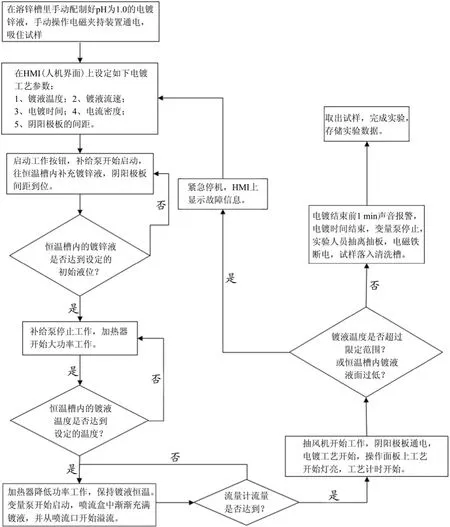

2. 3 试验工艺流程

工艺流程为:放置试样─设置工艺参数─配比镀液浓度─过滤─恒温槽加热─喷流─电镀─电镀结束─拉开抽板─电磁铁断电─清洗─取出试样。图 3为采用本装置的一个实例的具体流程图。

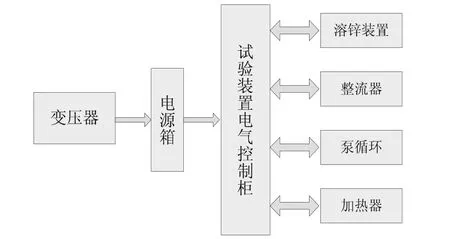

2. 4 电气控制系统设计

本装置以计算机与 PLC(可编程逻辑控制器)组成先进的自动化检测与控制系统,所有参数输入和操作均在触摸屏上完成,根据设定的参数对镀液温度、镀液流量、电镀时间、电流密度、镀层厚度等进行实时监测及精确控制。电气控制系统的主要控制泵的运行,加热装置的温度,镀液流速,电镀时间及镀层厚度等实验数据以电子文档的形式保存,便于分析与记录,具体见图4。

图3 工艺流程图Figure 3 Process flow chart

图4 电气控制系统示意图Figure 4 Schematic diagram of electrical control system

该装置控制系统的关键技术包括以下几项。

(1) 阴阳极板间距的调节:采用伺服电机驱动丝杆螺母,实现阴、阳极板间距的精确控制与调节,调节范围0 ~ 15 mm,自动调整误差≤0.1 mm。

(2) 镀液温度的控制:采用模糊PID(比例–积分–微分)控制方法,减少冬夏季温差过大、温度惯性等因素对镀液温度造成的影响,确保了镀液温度在较短时间内达到目标值且波动较小。

(3) 镀液流速的控制:电镀槽喷流盒喷口尺寸恒定,与试样同宽,镀液输入管道中装有流量计,镀液流速 = 流量 ÷ 喷口截面积,通过变量泵实时调节与控制镀液流速。

(4) 电流密度的调节:电流密度 = 电流 ÷ 工件面积。电镀电源选用高频开关电源,其电流大小可调,最大电流可达1 600 A,满足高密度电流电镀的要求。

3 安全防护设计

设计过程中,充分考虑了安全及环保措施。在溶锌槽中配比镀液时或电镀过程中,硫酸与锌粒发生化学反应会产生少量氢气造成安全隐患。因此,该试验装置设有专门的排氢系统。设备运转时,电镀液有可能飞溅到人身上,造成腐蚀伤害。因此,在设备前方安装防护隔离门,隔离门必须处于闭合状态,设备才能启动,实现连锁保护。

4 结语

本试验装置的研发采用模块化设计,较好地模拟了重力法电镀工艺,实现了对重力法电镀现场主要工艺参数的全覆盖,如阴阳极板间距、镀液流速、电流密度等。采用本装置进行电镀时,镀液在镀槽中无紊流现象,所得镀层厚度均匀、质量稳定,电镀效率可达生产现场的1.5倍。

[1] 谢艳峰, 肖迪, 尤文涛, 等. 我国电镀锌板带发展态势分析[J]. 冶金管理, 2009 (12): 24-27.

[2] 吴志良, 任玉苓, 武刚. 高速电镀锌工艺试验及其镀层性能[J]. 宝钢技术, 2001 (1): 27-30.

[3] 宋建芝. 连续电镀锌机组的工艺设计与生产[J]. 轧钢, 2010 (3): 37-41.

Test device for gravitational electro-galvanizing //

ZHANG Xue-rong*, XIA Jiang-tao, WAN Xian-feng, LI Hua, CHEN Gang

A novel test device for gravitational electrogalvanizing was developed. The working principle, structural component, key technical points, process flow, and design ideas of the device were introduced. The device integrates the functions of bath preparation and agitation, as well as electroplating and rinsing of workpiece into one process, having the advantages of compact mechanical configuration, reliable control system, advanced technical indexes, and convenient workpiece loading/unloading. The main parameters including the flow speed, temperature and concentration of plating bath, the distance between cathode and anode, as well as the current density are controllable and adjustable. The device can provide accurate and reliable test methods in development of new coatings, diagnosis of product defects, and optimization of actual production process.

electro-galvanizing; gravitation; test device; plating cell; control

Research and Development Center of Wuhan Iron and Steel (Group) Corporation, Wuhan 430080, China

TQ153.15

A

1004 – 227X (2012) 09 – 0048 – 03

2012–03–01

2012–04–16

张雪荣(1980–),男,湖南衡阳人,硕士,机械工程师,主要从事冶金机械设备方面的研究。

作者联系方式:(E-mail) zxr7356@sina.com.cn。

[ 编辑:周新莉 ]