氧化时间对6063铝合金微弧氧化陶瓷膜的影响

赵东山,牛宗伟,刘洪福

(山东理工大学机械工程学院,山东 淄博 255049)

氧化时间对6063铝合金微弧氧化陶瓷膜的影响

赵东山,牛宗伟*,刘洪福

(山东理工大学机械工程学院,山东 淄博 255049)

采用微弧氧化技术在以 Na2SiO3为主的碱性电解液中于6063铝合金表面制得均匀的陶瓷膜。研究了陶瓷膜的生长规律,采用扫描电镜(SEM)和X射线衍射(XRD)分别观察和分析了不同氧化时间下制备的陶瓷膜的表面形貌及相组成,并研究了陶瓷膜的完整性和耐腐蚀性能。结果表明,随着氧化时间的延长,膜层的总厚度逐渐增加,膜层的生长由向外生长逐渐过渡到向内生长,表面粗糙度线性增加。膜层内部致密层的硬度高于外面疏松层的硬度,并随着氧化时间的延长,两者硬度的差值增大。膜层主要由α-Al2O3和γ-Al2O3组成,且随着氧化时间的延长,γ-Al2O3含量逐渐减少而α-Al2O3的含量逐渐增加。不同氧化时间所得陶瓷膜的γ值均大于1,膜层的完整性符合要求,在3.5%(质量分数)NaCl溶液中的耐蚀性随着氧化时间的延长而先增大后减小。

铝合金;微弧氧化;陶瓷膜;耐蚀性

1 前言

铝及其合金由于其高强度比和良好的可用性,在航空、航天、汽车和电子行业有着广泛的应用。6系列铝合金是Al–Mg–Si系合金,具有良好的综合性能,应用面宽,并且易于阳极氧化。其中,6063合金是最常用的建筑挤压型材[1]。但该合金的某些性能如硬度、耐腐蚀性等表面性能不是太理想,而铝的表面处理技术正好弥补了这些弱点,成为了铝合金扩大应用范围和延长使用寿命的关键。微弧氧化技术是在普通阳极氧化的基础上发展而来的一种对环境污染小、易操作、效率高的表面改性技术[2-3]。它是将铝合金作为阳极,置于碱性电解液中,在热化学、电化学、等离子化学等共同作用下,在材料表面产生电晕、辉光、弧光等现象,进而在金属表面原位生成一层均匀的陶瓷膜[4-5]。该陶瓷膜结构致密,与基体结合牢固,具有优良的耐磨、耐蚀、耐高温氧化等特性[6-8]。

目前,国内外对微弧氧化的研究主要集中于电源装置的改造、电解液的配制和膜层性能的研究等方面[9-11]。所选用的基体材料多为2系列合金和7系列高强度铝合金[12-13],对6063铝合金微弧氧化技术的研究报道较少,氧化时间对膜层性能影响的报道更少。本文采用微弧氧化技术在6063合金表面制得陶瓷层,探讨了微弧氧化膜的生长规律,分析了不同氧化时间下膜层的表面形貌、相组成、表面粗糙度、硬度、完整性和膜层的耐腐蚀性能。

2 实验方法

2. 1 试验材料

实验材料选用40 mm × 25 mm × 1.5 mm的块状6063铝合金,其主要化学成分如下(以质量分数表示):Si 0.2% ~ 0.6%,Fe 0.35%,Cu 0.10%,Mn 0.10%,Mg 0.45% ~ 0.90%,Cr 0.10%,Zn 0.10%,Ti 0.10%,余量为Al。

2. 2 微弧氧化试验

试样分别经600#、800#、1000#、1200#砂纸打磨,采用丙酮除油,干燥后在日照润兴有限公司研制的自动微弧氧化装置上进行微弧氧化实验。该装置主要由脉冲电源、电解池、搅拌装置和冷却装置组成。脉冲电源正负电压可调,正电压为500 ~ 600 V,负电压保持在−100 ~ −120 V,脉冲频率为550 Hz,占空比为12%。电解液选择以Na2SiO3为主的碱性电解液,分别微弧氧化处理5、10、30、45、60、75和90 min。在整个微弧氧化过程中保持温度在35 °C左右。

2. 3 性能表征

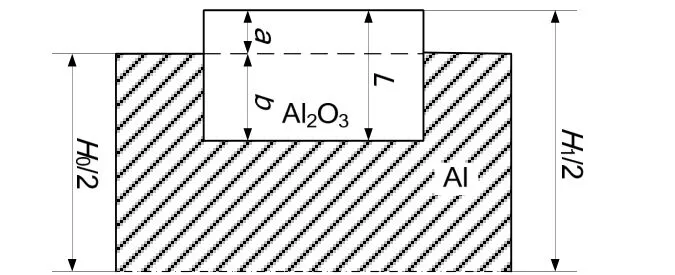

采用北京时代的TT240覆层测厚仪对不同氧化时间的氧化膜层的厚度(L)进行测量,用螺旋测微计测定实验前后试样同一位置的尺寸,分别记为H0和H1,根据a = (H1− H0)/2,确定氧化膜相对于铝基体向外生长部分的尺寸a,进而确定向基体方向生长的尺寸b。L、a和b的关系如图所示:

图1 微弧氧化前后样品尺寸变化简图Figure 1 Schematic diagram of dimension change of the sample before and after micro-arc oxidation

采用北京时代TR200手持粗糙度仪对不同氧化时间内所制备的氧化膜层的表面粗糙度Ra进行测量,正反面分别测量 5次,最后取平均值作为微弧氧化陶瓷膜的表面粗糙度值。用扫描电子显微镜(SEM,荷兰FEI公司)分析了不同处理时间下膜层的表面形貌。借助X射线衍射仪(XRD,德国Bruker AXS公司)分析了膜层的相组成。采用 MT-3型显微硬度计(莱州硬度计厂)测定未磨去和磨去疏松层试样的显微硬度。浸泡实验在腐蚀介质3.5%(质量分数,下同)NaCl溶液中进行,浸泡时间为200 h。清除腐蚀产物,试样的腐蚀速率v用以下公式计算:

式中A为试样的表面积(m2),t为浸泡时间(h),m0为浸泡前质量(mg),m1为浸泡后去除腐蚀产物的质量(mg)。

3 结果与讨论

3. 1 氧化时间对膜层生长规律的影响

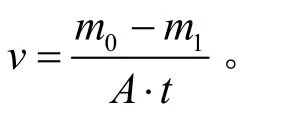

微弧氧化陶瓷膜厚度与氧化时间的关系如图2所示。从图中可以看出,膜层的总厚度随着氧化时间的延长而逐渐增加,但没有呈现无限制的增长。在各个不同时间段,膜层的增长速率并不相同。在起始阶段,膜层厚度的增长速率较大;随着时间的延长,增长速度逐渐下降。这是由于微弧氧化过程是一个沉积与溶解的动态过程,在微弧氧化初期,所形成的膜层较薄,较易被击穿,在高温高压的作用下,喷射出的熔融物较多,因此膜层增长较快。当膜层达到一定的厚度时,击穿变得困难,膜层的增长减缓。若氧化时间过长,膜层厚度会出现下降趋势。试验发现,膜层同时向基体方向和背离基体方向生长。由此可见,膜层并不是向单一的方向生长。

图2 氧化膜层厚度随氧化时间的变化Figure 2 Variation of oxide film thickness with oxidation time

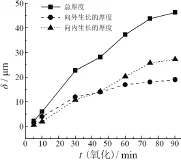

图 3为膜层生长的速率曲线。可以看出,微弧氧化生长主要分为3个阶段:第一阶段是微弧氧化初期,膜层主要以背离基体方向增长为主;第二阶段,膜层向基体方向和背离基体方向生长,增长速率基本相同,但持续时间较短;第三阶段是微弧氧化中后期,膜层主要以向基体方向增长为主。这些与微弧氧化过程中的实验现象一致。在微弧氧化初期,膜层表面布满了游离的白色小弧点,由于此时的膜层较薄,膜层极易被击穿,在高温高压的作用下,熔融的氧化物通过放电通道喷射出来,在电解液的“液淬”作用下冷却凝固,膜层得以增厚。随着微弧氧化的进行,白色的弧点逐渐变为橘黄色,尺寸也逐渐增大,膜层击穿变得困难,熔融的氧化物不足以喷射出来,膜层逐渐向内增长。这与文献[14-15]所得到的结论一致。

图3 氧化膜层生长速率随氧化时间的变化Figure 3 Variation of oxide film growth rate with oxidation time

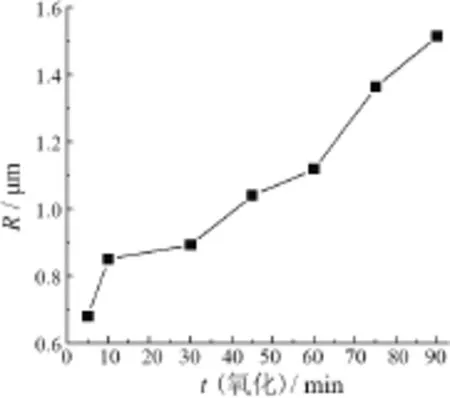

3. 2 氧化时间对膜层表面粗糙度的影响

微弧氧化陶瓷膜表面粗糙度Ra随氧化时间的变化如图 4所示。可见,微弧氧化陶瓷膜的表面粗糙度随着氧化时间的延长近似呈线性增长。这是由于氧化膜的表面粗糙度与膜层的厚度有直接关系,而膜层的增厚过程是在极高的能量条件下陶瓷膜的重复击穿过程。在氧化初期,作用在膜层上的能量较低,产生的熔融物颗粒较少,膜层的表面粗糙度较低;随着时间的延长,膜层表面的能量密度逐渐增大,熔融的氧化产物增多,并通过微孔喷射到表面。在电解液液淬作用下,氧化物冷却凝固,并发生多次击穿。在这种熔融、凝固、再熔融、再凝固的过程中,产生的氧化物颗粒黏附在陶瓷层表面的数量增多,从而增大了膜层表面的粗糙度。另外,在成膜过程中同时存在氧化膜的溶解过程,因此,若时间足够长,膜层在溶解过程中其表面粗糙度也会出现小幅度的下降。

图4 膜层表面粗糙度与氧化时间的关系Figure 4 Relationship between surface roughness of oxide film and oxidation time

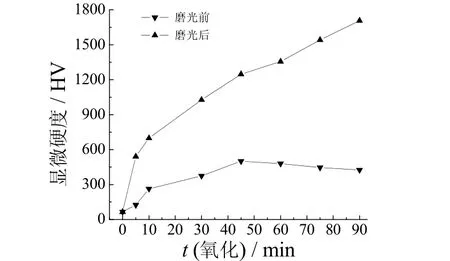

3. 3 氧化时间对膜层显微硬度的影响

试验发现,无论是否磨光,经微弧氧化处理后铝合金的显微硬度与未经微弧氧化的铝合金相比均有较大的提高。这是由于经微弧氧化后,铝合金表面形成一层均匀的类陶瓷相膜层,其中有高硬度的 α-Al2O3存在。因此,经处理后铝合金的硬度大大提高。磨光前后铝合金微弧氧化陶瓷膜层的显微硬度随时间的变化规律如图 5所示。磨光后试样的显微硬度远远大于未磨光的试样。尽管两者的显微硬度总体呈现随着氧化时间的延长而增大的变化趋势,但45 min后,未磨光试样的显微硬度下降。试样经磨光之后,疏松层得以去除,陶瓷层主要为致密层,比疏松层含有更大量的高硬度α-Al2O3,这是试样磨光前后显微硬度相差很大的主要原因。随着氧化时间的延长,膜层的厚度逐渐增大,膜层中γ-Al2O3向α-Al2O3转变的量增多,导致膜层显微硬度提高。但对于未磨光的试样,当时间超过45 min时,膜层显微硬度出现小幅度的下降,这与膜层的组织结构有关。氧化时间较长,形成的膜层孔径增大,膜层较疏松,因此显微硬度有所下降。

图5 打磨和未打磨试样的显微硬度与氧化时间的关系Figure 5 Relationship between microhardness and oxidation time for the samples with and without polishing

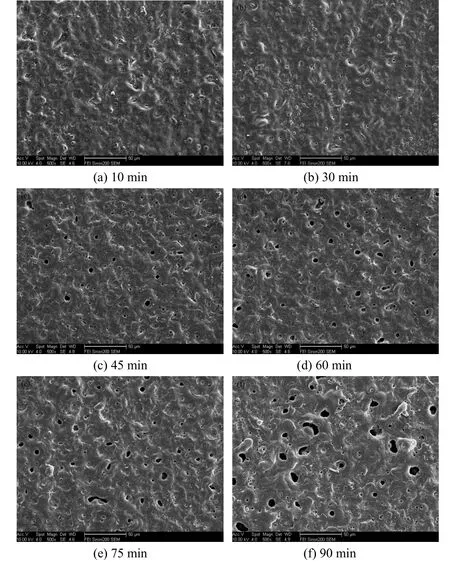

3. 4 氧化时间对氧化膜表面形貌和相组成的影响

图6为不同氧化时间下微弧氧化陶瓷膜的表面形貌。

图6 不同氧化时间所得铝合金微弧氧化陶瓷膜的表面形貌Figure 6 Surface morphologies of MAO ceramic films obtained by oxidation for different time on aluminum alloy

从图 6可以看出,铝合金微弧氧化陶瓷层表面呈现出多孔的形貌,孔的周围存在火山口状的等离子体放电熔融痕迹。这是由于多次循环放电后其内部熔融的氧化物和气体向外逸出,并在放电通道的周围迅速凝固所致。微弧氧化陶瓷层的表面凹凸不平,存在许多大小不一的凸体。同时可以发现,随着氧化时间的延长,熔融的痕迹更加明显,微孔的数量逐渐减少,但微孔的直径逐渐增大。在氧化时间为10 min时,微孔的平均直径大约为891.50 nm,而当氧化时间为90 min时,微孔的直径平均高达11.15 μm。

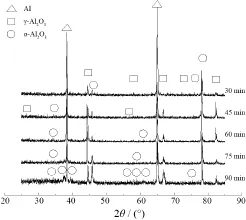

不同时间下微弧氧化陶瓷膜的XRD图谱见图7。可以看出,膜层主要由α-Al2O3和γ-Al2O3组成。当氧化时间较短时,膜层相组成主要为γ-Al2O3;随着氧化时间的延长,膜层中的α-Al2O3含量逐渐增多。这是因为在微弧氧化过程中发生了等离子体放电,在金属表面产生高温高压。Krysmanm认为,弧点存在时间为10 ~ 15 μs,其温度高达8 000 K。而微弧氧化处理液的温度只有几十摄氏度,熔融物凝固时的冷却速度极高,过冷度极大。由于在较大的过冷度下γ-Al2O3的形核率大于 α-Al2O3,所以在高速冷却下先形成 γ-Al2O3。但随着氧化时间的延长,γ-Al2O3的含量逐渐降低,α-Al2O3逐渐增多。这是因为 γ-Al2O3属于亚稳定相,在高温条件下会向稳定相α-Al2O3转变。因此α-Al2O3的含量逐渐增多。从图7中发现了Al峰的存在,这是因为X射线穿透到基体上形成的,也说明微弧氧化陶瓷膜是在铝合金基体表面原位生长。

图7 6063铝合金不同氧化时间微弧氧化陶瓷层表面XRD图Figure 7 XRD patterns of MAO ceramic films obtained by oxidation for different time on 6063 aluminum alloy

3. 5 微弧氧化陶瓷膜的完整性分析

微弧氧化膜具有高耐磨耐腐蚀性能,这些性能取决于膜层的保护性,而微弧氧化陶瓷膜的完整性是其具有保护性的必要条件。Pilling和Bedworth[16]认为,金属在氧化时所形成的金属氧化膜的体积 VC比生成这些氧化膜所消耗的金属的体积VM要大,此比值称为P–B比,常以 γ表示。因此,金属氧化膜完整的必要条件为γ = VC/VM≥1。同时,随着γ的增大,完整性越好。对于微弧氧化陶瓷膜,由于在微弧氧化过程中,膜层的增长方式为柱状式生长,即垂直于金属表面生长,在切线方向生长的膜层尺寸较小。可见,经微弧氧化处理后,铝基体的表面积基本不变,因此微弧氧化陶瓷层的P–B比为陶瓷层厚度的增长∆H1与铝合金基体厚度的减少∆H0之比,即γ = ∆H1/∆H0。

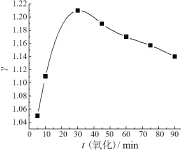

图8为不同氧化时间所得微弧氧化陶瓷膜的γ值。可以看出,经不同时间的微弧氧化处理后,膜层的完整性并不相同,在0 ~ 30 min阶段,γ值逐渐增大,在30 min时达到最大值,之后γ值开始下降。但最大值与最小值相差仅 0.16。可见,氧化时间对膜层完整性的影响不是太明显。在每个时间阶段,γ值均大于1,说明经微弧氧化处理后,所制得的陶瓷层保护性符合要求。

图8 氧化膜层γ值随氧化时间的变化Figure 8 Variation of γ value of oxide film with oxidation time

3. 6 氧化时间对膜层耐腐蚀性能的影响

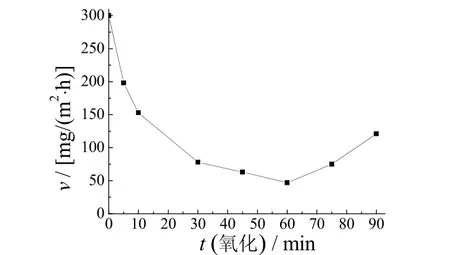

图9为不同氧化时间所得陶瓷膜层在3.5% NaCl溶液中浸泡200 h后的腐蚀速率。

图 9 不同氧化时间所得氧化膜层的腐蚀速率Figure 9 Corrosion rate of the oxide films obtained by oxidation for different time

从图 9可以发现,经微弧氧化处理后铝合金的腐蚀速率明显低于未处理的铝合金。这说明经微弧氧化处理后,铝合金的耐蚀性能得到明显提高。同时,随着微弧氧化时间的延长,膜层的耐蚀性能先提高后降低。这是因为经微弧氧化处理后,铝合金表面形成一层均匀而致密的陶瓷层,能够有效地阻挡腐蚀离子的扩散和渗透,而且能够抑制氯离子的吸附反应,从而保护了基体,提高了耐腐蚀性能。但随着微弧氧化时间的延长,膜层变得疏松,缺陷增多,导致耐蚀性能有所下降。一般在腐蚀环境较恶劣的场合,经常采用封孔处理对膜层进行后处理,以提高其耐蚀性能。

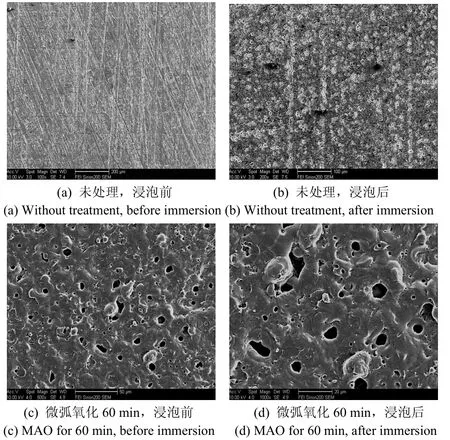

图10为微弧氧化处理前、后试样在3.5% NaCl溶液中浸泡前、后的表面形貌照片。对比图 10a和 10b发现,浸泡后的铝合金基体表面存在许多大小不一的腐蚀坑,坑周围覆盖了大量均匀的白色腐蚀产物。这说明铝合金在NaCl溶液中发生了点蚀。与铝合金基体发生明显点蚀现象所不同的是,经微弧氧化处理后的铝合金在浸泡腐蚀前、后,试样的表面没有明显的变化,未出现腐蚀产物。这说明微弧氧化大大提高了铝合金的耐腐蚀性能。

图 10 微弧氧化处理前后的铝合金试样在质量分数为3.5%的NaCl溶液中浸泡前后的表面形貌Figure 10 Surface morphologies of the aluminum alloy samples with and without MAO treatment before and after immersion in 3.5% NaCl solution

4 结论

(1) 6063铝合金表面微弧氧化膜的厚度随着氧化时间的延长而逐渐增大,但增长速率逐渐变缓。微弧氧化陶瓷膜的生长分为 3个阶段。随着氧化时间的延长,膜层由向外生长逐步过渡为向内生长,陶瓷膜的表面粗糙度几乎线性增大,而磨光后膜层的硬度也呈逐渐增大的趋势。

(2) 微弧氧化膜是一种多孔陶瓷膜,孔隙率随氧化时间的延长而降低,但孔径变大,从 10 min时的891.50 nm增加到 90 min时的 11.15 μm。陶瓷膜由α-Al2O3和 γ-Al2O3组成,随着氧化时间的延长,膜层中α-Al2O3的含量逐渐增多,γ-Al2O3的含量逐渐减少。

(3) 经微弧氧化处理后的陶瓷膜符合完整性要求,各个时间段的γ值(即P–B比)均大于1,并且随着时间的延长,γ值呈现先增大后减小的趋势。

(4) 经微弧氧化处理后,铝合金的耐腐蚀性能明显提高,且随着氧化时间的延长呈现先增大后减小的趋势。

[1] 朱祖芳. 铝合金阳极氧化与表面处理技术[M]. 2版. 北京: 化学工业出版社, 2010: 155.

[2] YEROKHIN A L, NIE X, LEYLAND A, et al. Plasma electrolysis for surface engineering [J]. Surface and Coatings Technology, 1999, 122 (2/3): 73-93.

[3] BUTYAGIN P I, KHOKHRYAKOV YE V, MAMAEV A I. Microplasma systems for creating coatings on aluminum alloys [J]. Materials Letters, 2003, 57 (11): 1748-1751.

[4] NIE X, MELETIS E I, JIANG J C, et al. Abrasive wear/corrosion properties and TEM analysis of Al2O3coatings fabricated using plasma electrolysis [J]. Surface and Coatings Technology, 2002, 149 (2/3): 245-251.

[5] YEROKHIN A L, LYUBIMOV V V, ASHITKOV R V. Phase formation in ceramic coatings during plasma electrolytic oxidation of aluminium alloys [J]. Ceramics International, 1998, 24 (1): 1-6.

[6] GNEDENKOV S V, KHRISANFOVA O A, ZAVIDNAYA A G, et al. Production of hard and heat-resistant coatings on aluminium using a plasma micro-discharge [J]. Surface and Coatings Technology, 2000, 123 (1): 24-28.

[7] KHAN R H U, YEROKHIN A, LI X, et al. Surface characterization of DC plasma electrolytic oxidation treated 6082 aluminium alloy: Effect of current density and electrolyte concentration [J]. Surface and Coatings Technology, 2010, 205 (6): 1679-1688.

[8] 薛文斌, 邓志威, 陈如意, 等. LY12铝合金微弧氧化陶瓷膜的纳米压入研究[J]. 稀有金属材料与工程, 2001, 30 (4): 281-285.

[9] 徐晓丹, 佟金伟. 电流密度对铝合金微弧氧化陶瓷膜性能的影响[J].电镀与精饰, 2010, 32 (7): 1-5.

[10] HSU C H, TENG H P, LU F H. Effects of addition of Al(NO3)3to electrolytes on alumina coatings by plasma electrolytic oxidation [J]. Surface and Coatings Technology, 2011, 205 (12): 3677-3682.

[11] 薛文斌, 邓志威, 李永良, 等. Ti–6Al–4V在NaAlO2溶液中微弧氧化陶瓷膜的组织结构研究[J]. 材料科学与工艺, 2000, 8 (3): 41-45.

[12] 薛文斌, 华铭, 施修龄, 等. LC4超硬铝合金微弧氧化膜电化学腐蚀特性[J]. 材料热处理学报, 2007, 28 (3): 111-115.

[13] 李忠盛, 吴护林, 潘复生, 等. 7A55铝合金微弧氧化陶瓷膜的组织与性能[J]. 航空材料学报, 2010, 30 (5): 54-57.

[14] 薛文斌, 蒋兴莉, 杨卓, 等. 6061铝合金微弧氧化陶瓷膜的生长动力学及性能分析[J]. 功能材料, 2008, 39 (4): 603-606, 610.

[15] 王虹斌, 方志刚, 蒋百灵. 微弧氧化技术及其在海洋环境中的应用[M].北京: 国防工业出版社, 2010: 6-9.

[16] 刘秀晨, 安成强, 崔作兴, 等. 金属腐蚀学[M]. 北京: 国防工业出版社, 2002.

Effect of oxidation time on ceramic coating obtained by micro-arc oxidation on 6063 aluminum alloy //

ZHAO Dong-shan, NIU Zong-wei*, LIU Hong-fu

A uniform ceramic coating was prepared on 6063 aluminum alloy surface by micro-arc oxidation in an alkaline electrolyte mainly consisting of Na2SiO3. The growth law of the ceramic coating was studied. The surface morphology and phase composition of the coatings prepared in different oxidation time were observed and analyzed by SEM and X-ray diffraction (XRD), and the integrity and corrosion resistance of the coatings were examined. The total thickness of the coatings is increased with increasing oxidation time, and the coating grows gradually from outward to inward, and the surface roughness is linearly increased. The hardness of the inner dense layer is higher than that of the outer loose layer, and their difference increases with increasing oxidation time. The ceramic coatings are mainly composed of α-Al2O3and γ-Al2O3. The content of γ-Al2O3is reduced and that of α-Al2O3is increased gradually with extending oxidation time. The γ-values of the ceramic coatings obtained in various oxidation time are all greater than 1, and the required integrity of coatings is thus fulfilled. The corrosion resistance of the coatings in 3.5wt% NaCl solution is increased initially and then decreased with prolonging oxidation time.

aluminum alloy; micro-arc oxidation; ceramic coating; corrosion resistance

School of Mechanical Engineering, Shandong University of Technology, Zibo 255049, China

TG174.451

A

1004 – 227X (2012) 09 – 0025 – 05

2012–02–26

2012–04–12

国家自然科学基金(51005140);山东省自然科学基金(ZR2010EQ037);山东理工大学青年教师发展支持计划经费资助。

赵东山(1988–),男,山东济南人,硕士,主要研究方向为铝合金的表面处理技术。

牛宗伟,副教授,(E-mail) niuzongwei@sdut.edu.cn。

[ 编辑:韦凤仙 ]