HXD3型电力机车重联控制故障原因分析与对策

肖 勇,林永利,曹天亮

(西安铁路局 安康机务段,陕西安康725005)

HXD3型电力机车重联控制功能设计较为完善,自2009-04以来全铁路首次在襄渝、阳安、西康线山区线路采用单班司机值乘双机重联运用以来,具有节省乘务人员、便于重载牵引等优点,在保证入川运输通道的畅通中发挥了巨大作用。在实际运用中,因机车设计制造缺陷、技术资料及实践经验的匮乏,重联运用中也暴露出诸多问题,机车重联控制故障时有发生,特别是2011年以来机车重联控制故障大幅上升,故障判断及处理较为困难,多次造成临修、区停,已成为影响HXD3型机车运用安全的一个关键问题。

1 问题的提出

1.1 重联控制故障情况统计分析

对西安铁路局安康机务段配属的HXD3型机车2009-04—2011-12期间机车重联控制装置情况进行了汇总,共计发生故障86件,经统计分析主要分为以下几种:

(1)机车运行途中出现重联不受控现象。如对重联机车不能正常进行断合主断路器、升降受电弓等。此类故障共发生35件,占总故障件数的40.7%。

(2)机车出库、调车作业完毕或处理机车故障进行单车蓄电池断合操作后,出现机车不能正常重联,本务机车不能进行重联机车CI支路隔离等操作。此类故障共发生18件,占总故障件数的20.9%。

(3)机车运行途中发生自动断开重联状态进入单机模式、TCMS屏死屏或者始终显示“连挂控制中”,机车无法进行重联控制。此类故障共发生14件,占总故障件数的16.3%。

(4)机车运行途中发生TCMS系统故障,TCMS屏主界面显示“微机控制柜故障”,微机正常灯不亮,本务或重联机车丧失牵引力,或者出现重联不受控现象。此类故障共发生16件,占总故障件数的18.6%。

(5)机车运行途中多次自动产生ATP紧急制动,无法消除请求救援。此类故障共发生3件,占总故障件数的3.5%。

2 原因分析

2.1 机车重联控制原理

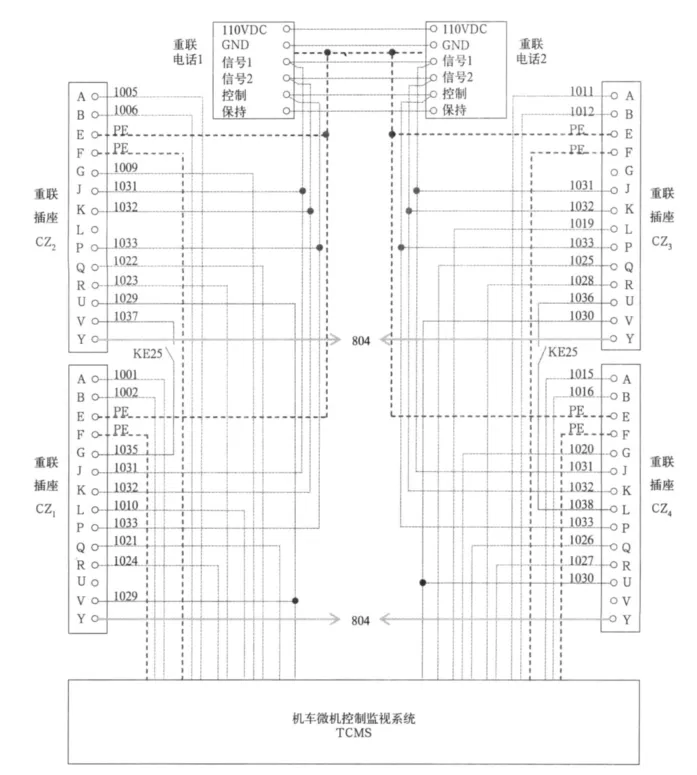

(1)重联控制回路

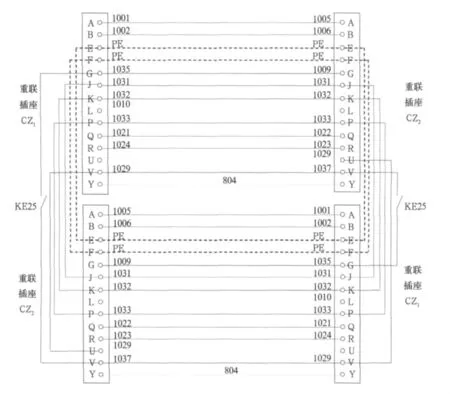

因厂家提供的HXD3型机车重联控制技术资料匮乏,结合机车故障现象,组织进行原理分析和试验验证,根据重联控制功能不同将重联控制回路分为5个部分。如图1。

①重联电话回路。主要功能为实现机车两端及重联机车间通讯信号传输,由1031,1032,1033线及屏蔽线组成。

②重联检知回路。主要功能为检测机车是否进行了重联线缆连接,通过TCMS信息传输确定机车进行重联控制模式。由1009,1010,1019,1020,1021,1022,1025,1026组成,其中1021,1025为输出检知信号,其余为输入检知信号。

③重联状态判定回路。主要功能为与重联控制继电器KE25构成回路,通过信号传输回路的不同,判定机车重联端别。进入重联控制模式时,两台机车重联端驾驶室为非有效驾驶室,非重联端驾驶室为有效驾驶室。由1035,1036,1037,1038,1029,1030组成。

④数据传输回路。实现TCMS重联控制指令及各类工况数据信息的传输。由1001,1002,1005,1006,1011,1012,1015,1016,1023,1024,1027,1028和屏蔽线组成。

图1 HXD3型机车重联控制电气原理图

⑤ATP信号传输回路。传输804机车安全紧急制动信号,保证重联机车同时产生安全保护作用。通过重联插座及线缆的“Y”线传输ATP紧急制动信号。

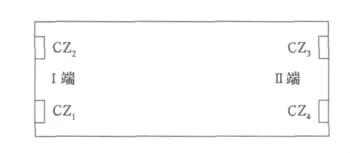

(2)重联连接方式

HXD3型机车共设有4个重联插座,每端2个,分别为CZ1~CZ4,机车重联插座布置及定义如图2所示。

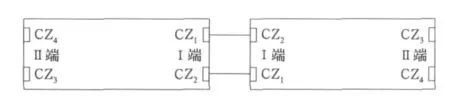

机车重联端使用2根重联线缆连接,其重联方式共有3种:Ⅰ+Ⅰ(GZ1-GZ2、GZ2-GZ1),Ⅰ+Ⅱ(GZ3-GZ2、GZ4-GZ1),Ⅱ+Ⅱ(GZ3-GZ4、GZ4-GZ3)。相应的机车重联接线有所不同,以Ⅰ+Ⅰ重联接线方式为例,重联联接方式如图3,重联接线如图4。

(3)重联连接过程

以A、B车Ⅰ+Ⅰ连接方式为例,重联接线如图4所示。

图2 机车重联插座布置

图3 机车重联联接示意图(Ⅰ+Ⅰ)

(1)连接A、B两车Ⅰ端重联线;

(2)闭合A车蓄电池充电自动开关QA61,A车TCMS系统启动,自动进入“单机”模式,A车重联控制继电器KE25处于得电状态,如图5。

(3)闭合B车蓄电池充电自动开关QA61,B车TCMS系统启动,B车重联控制继电器KE25处于得电状态。机车检知信号通过B车CZ1、2U、V插针的1029→A车CZ2V插针的1037→A车KE25重联控制继电器→A车CZ1G插针的1035→B车GZ1G插针的1009构成回路,判断B车进行重联连接,且Ⅰ端为重联端(即非有效驾驶室),B车TCMS进入“连挂控制中”画面。同时A车通过B车KE25重联控制继电器构成的重联状态判定回路,TCMS也从“单机”模式进入“连挂控制中”画面;如图6。

(4)两台机车通过重联插座R插针的1023/1024传送机车重联控制所需的各部件工况等数据信息;

(5)两台机车分别通过重联插座Q插针的1021(输出检知)和1022(输入检知)向对方TCMS发送并接收重联信息,确认机车完成重联连接自检过程,重联控制准备工作结束,TCMS屏主画面显示“重联/单机控制开始”,如图7。点击后进入“重联”模式,如图8。

(6)两台机车进入重联控制模式后,通过1001,1002,1005,1006传输机车重联控制指令及各部件工况等数据,通过804传输ATP紧急制动信号,分别由两台机车TCMS系统判断执行。

图4 HXD3型机车重联接线图示(Ⅰ+Ⅰ)

图5 TCMS屏单机模式

图6 TCMS屏连挂状态

图7 TCMS屏重联准备

图8 TCMS屏重联模式

2.2 存在问题

(1)重联线缆弯折断股导致通讯中断

HXD3型机车双机重联运用,因安康机务段地处秦巴山区,线路条件比较复杂恶劣,弯道多、桥梁多、坡道大,在长期振动、反复弯折作用下,易发生重联线缆导线弯折断股现象,接触不良或断裂导致重联信号通讯中断。因此重联线缆的设计制造对线缆强度、韧性、屏蔽性能等要求较高。如2009-06以后,安康机务段HXD3型机车因重联线缆厂家设计制造缺陷,导线材质韧性不足导致机车重联运用2个月后连续发生重联线缆断股造成重联通讯中断故障,多次造成机破。

(2)插针油润设计缺陷易导致触头接触不良

为保证重联插座触头良好回复性及可靠接触,厂家对27芯插座插针内部设计有油润通路,加装润滑脂进行润滑,避免长期使用导致插针磨损。但在实际使用过程中,因气候及振动等原因,机车运用2年以后,重联插座插针油润通路逐渐发生油脂泄漏现象,粉尘、油污等堆积在插针触头底部,导致触头回弹性能下降,易产生缩针现象,造成接触不良。

(3)重联控制设计缺陷导致易发“假重联”现象

所谓“假重联”,是指机车TCMS系统判断机车进入重联状态,各部分显示正常,但实际操作中不能真正实现重联控制功能的现象。主要表现有①本务机车不能控制重联机车受电弓、主断路器正常断开或闭合操作;②本务机车无法实现在TCMS屏上隔离或投入重联机车CI、APU部件等操作。

这种现象多发于正常重联机车其中一台机车因故进行蓄电池断、合电操作后。

HXD3型机车正常的重联状态,是由两台机车TCMS系统互相发送信号,重联检知确认并确认两台机车各部件工况后构成。而其中一台机车因故断、合电后,另外一台TCMS系统仍然默认机车处于重联状态,不再对断电机车进行各部件工况的信号传输确认,因此导致两台机车进入"假重联",易发生重联机车不受控故障。

(4)重联线路不良导致重联控制动态故障

①频繁重联拆解及合车作业导致插座与插头间接触不良。机车频繁进行拆解及合车作业,不仅易导致插座与插头连接松动、插针歪斜缩针现象,且因外点编组场作业环境等因素影响,可能导致重联线缆插头进入粉尘、油污及杂物,触头表面污秽导致接触不良。

②连接状态不可靠,压紧装置不到位等原因导致插座与插头间连接松动。

③重联插座与TCMS之间重联控制线路导线布线不规范,发生断裂、毛刺等。

④重联插座Y插针因油水污染等问题短接带电,易导致机车804信号得电造成两台机车产生ATP紧急制动。

(5)TCMS系统故障通讯中断

①机车运用途中发生TCMS1系故障,不能自动转入热备的TCMS2系工作,导致重联通讯中断。

②KE25重联控制继电器故障,导致机车不能判断有效驾驶室,重联通讯异常。

3 对策及建议

3.1 设计制造方面

(1)提高重联线缆选材及加工工艺。厂家应充分考虑重联线缆运用条件,选用合格导线,避免短时间内疲劳断裂。同时提高抗干扰屏蔽工艺,避免谐波或电磁场的干扰可能导致的信号错漏。

(2)改进重联插座制造工艺。厂家应研究改进插针润滑工艺,避免长期运用产生的润滑油脂泄漏导致粉尘堆积问题。

(3)改进重联控制设计,提高可靠性。

①改进重联连接功能软件设计,避免“假重联”。TCMS系统判断某台机车重联控制断开(检知回路故障、线路故障或某台机车蓄电池断电)时,应同时断开两台机车重联控制功能,自动进入单机控制模式,清除TCMS系统重联相关数据。当进入重联状态时,应重新进行重联控制相关数据传输及信号交换,确保重联控制连接有效。

②完善重联控制自诊断功能设计,便于判断处理。重联控制设计中应增加各个重联连接环节信号监测及判断功能,当重联控制发生故障时,应在本务机车TCMS屏显示“重联控制故障”等明显提示,提示乘务员检查处理重联控制故障,同时应监测判断故障点并记录,以便进行后续故障判断及处理工作,杜绝发生重联机车不受控,主断路器非正常断开/闭合导致的弓网等事故发生。

③建议取消KE25重联控制继电器。因重联控制功能需要,KE25重联控制继电器为常得电设计,HXD3型机车无论单机或重联运用,该继电器均处于得电状态,长期使用该继电器易发生故障,导致重联状态判定错误造成重联控制故障。根据该继电器功能设计及实际使用情况,建议取消KE25重联控制继电器,减少控制环节,降低重联控制故障概率。

3.2 检修维护方面

(1)尽量采用双机固定重联牵引,避免频繁拆解。双机固定重联运用,不仅可以保证机车重联插座与重联线缆插头间的可靠连接,避免频繁拆解导致的连接松动、异物污染等导致的重联接触不良的故障,而且便于重联线缆的配件管理,大大减少了重联故障的排查处理故障点。

(2)规范重联拆解、合车作业程序。根据现场情况,结合故障易发控制点,制订了《HXD3型机车重联合车(拆解)作业标准》,将检查测试重联线缆导线连接状态、检查重联插座触头表面状态、连接捆绑加漆封及机车重联试验等纳入作业标准,避免因作业人为因素导致的松动、污损及虚接现象。

(3)加强重联线缆配件管理。一是对下车的重联线缆配件,外观检查触头端面并使用细纱布蘸取无水乙醇对触头表面擦试,去除表面污秽,并自然晾干;二是对检查良好的车下、车上重联线缆配件,在插头两端加装橡胶护套,避免粉尘油水污染。

(4)将重联插座触头清洗作业纳入HXD3型机车修程检修范围。为解决长期运用机车重联插座插针底部粉尘油污堆积导致的插针回弹性能下降、触头表面污秽问题,制订了《HXD3型机车重联插座清洗、检查作业指导书》,并纳入季检、半年检及一年检检修范围,使用无水乙醇对动触头端面和侧面进行清洗,同时按压检查动触头回弹性能。

(5)探索重联线缆长寿命化管理。联系相关厂家对重联线缆的设计技术资料,结合机车重联运用实际情况,收集整理分析重联控制故障信息,逐步探索确定重联线缆使用年限,对重联线缆进行定期更新,有效避免批量产生的重联线缆导线疲劳断裂、胶管龟裂老化、抗干扰性能下降等问题。

3.3 运用操纵方面

(1)运用过程注意监控重联机车工作状况。HXD3型机车重联控制功能设计较为完善,乘务员可在本务机车TCMS屏切换观察重联机车运用状况,包括主断路器、受电弓、网压、原边电压、原边电流、牵引力发挥以及CI、PSU、APU等各主要部件工作状况。加之HXD3型机车安装有机车状态显示屏,因此我们要求乘务员在机车动车时及运用途中,应将TCMS屏切换至重联机车状态显示界面,随时监控后车工作状况,避免重联控制故障未及时发现处置扩大故障影响。

(2)规范重联机车蓄电池作业程序。当两台机车在重联运用过程中出现故障时,若其中一台机车需进行蓄电池断、合操作,则另外一台机车也必须重启蓄电池,确保两台机车TCMS系统重新进入正常重联控制模式,避免“假重联”。

3.4 故障判断处理方面

(1)重联机车不受控,无故障提示

此类故障原因一般是因“假重联”或机车线路不良导致通讯中断造成。

①如前期进行过其中一台机车蓄电池、断合操作,可初步判断为“假重联”,重新组织对两台机车蓄电池重启,恢复机车正常重联状态。

②检查重联线缆与插头连接状态,发现连接松动、插针缩针、触头污秽等问题时进行针对性处理。

③机车运用过程如条件允许,可拆除两台机车重联线缆,采用两台机车单机连挂模式维持运用。

④机车回机务段后,可检查测量重联线缆联接状态,清洗处理重联插座触头。

⑤根据图1、图2所示机车3种不同的重联接线方式及控制原理,检查测量重联控制数据传输回路相关线路导通状态,以彻查故障处所。

(2)机车无法进入或自动断开重联状态

此类故障原因一般是为重联检知及状态判定回路故障。TCMS屏显示“连挂控制中”、TCMS屏死屏或某一台机车自动进入单机状态。

①重联线缆插头与插座连接松动,运用过程因振动、扭曲等原因导致松脱。

②机车运用过程如条件允许,可拆除两台机车重联线缆,采用两台机车单机连挂模式维持运用。

③检查测量重联线缆连接状态,清洗处理重联插座触头。

④根据图1、图2所示机车3种不同的重联接线方式及控制原理,检查测量重联控制检知回路及状态判定回路相关线路导通状态,以彻查故障处所。

⑤检查KE25重联控制继电器状态,不良时更换。

(3)TCMS系统故障

此类故障均会显示相关故障记录及提示。故障机车TCMS屏主界面的故障信息栏提示“微机控制柜故障”,TCMS屏故障履历中显示“TCMS1系故障”,运用过程如影响重联控制时可对故障机车低压电器柜QA41(微机控制1)自动开关进行切除,人为转换至TCMS2系工作维持重联运用,回机务段后组织彻查故障原因,并进行针对性处理。

(4)机车频繁产生紧急制动

此类故障除CCBⅡ制动系统自身故障外,也可能因机车重联插座插针污染放电造成。机车LCDM屏故障记录中有“紧急制动:ATP”,且该故障一般频繁发生或804始终处于得电状态无法缓解。排除CCBⅡ制动系统故障原因后,可检查两台机车8个重联插座状态,清除插座插针污秽。

4 结束语

通过对HXD3型机车重联控制原理的深入分析,找出了机车重联控制在设计制造、检修维护及运用操纵等方面存在的问题,提出了相应的改进方案和行之有效的检修维护标准,并梳理了3种类型重联控制故障的判断处理方法,有效减少了HXD3型机车重联控制故障的发生,保证HXD3型大功率交流电力机车的运用安全。

[1]HXD3型交流传动电力机车运用保养说明书[R].中国北车集团大连机车车辆有限公司,大连:2007.