CKD7C内燃机车空气-真空制动系统

臧玉军

(中国北车集团 大连机车车辆有限公 司技术开发部,辽宁大连116022)

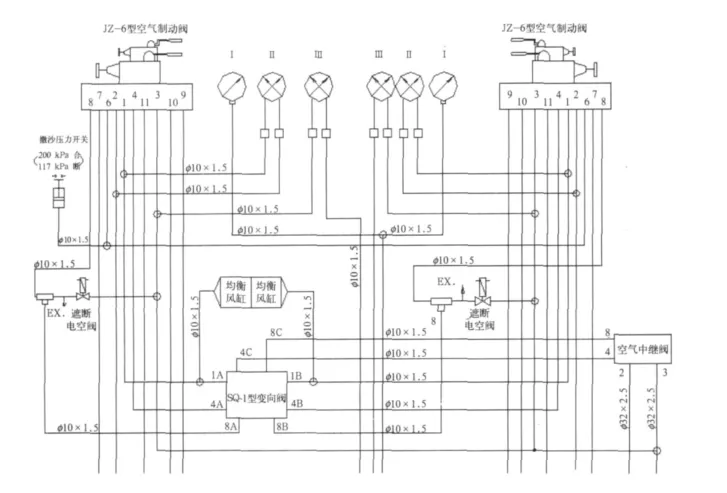

CKD7C型内燃机车是出口刚果(金)米轨铁路用干线机车,采用AC-DC电传动方式,底架承载的内燃机车。机车采用了JZ-6型空气—真空两用制动机,既能操纵配置空气制动机的列车,又能操纵配置真空制动机的列车。该制动机主要由空气制动系统和真空制动系统组成,可以隔离真空制动系统,而单独使用空气制动系统,在列车分离时能使机车快速产生制动作用。为了更好的实现机车的安全性指标,在系统中增加了机车警惕装置、列车管压力低保护、总风压力低保护等辅助装置。系统的原理图见图1。

图1 CKD7C型内燃机车JZ-6系统原理图

1 空气制动系统

空气制动系统主要由自动制动阀、单独制动阀、空气制动阀、空气分配阀、空气作用阀、均衡风缸、作用风缸及风源系统等组成。

1.1 风源及干燥系统

风源系统是为机车和其牵引列车的制动系统提供足够、符合规定压力、干燥而清洁的压缩空气。同时也为机车撒沙系统、自动控制系统、轮缘润滑系统和其他辅助用风装置提供压缩空气。

CKD7C机车的风源系统由 W1.6/9-1型空气压缩机、总风缸、止回阀、NT2型高压保安阀、压力开关、JKG2型空气干燥器、电空阀、排水阀门和故障塞门等零件组成。空气压缩机由74V直流电机直接驱动。

由于该机车基本用于牵引装用真空制动机的列车,所以空气压缩机采用了一台国产的W-1.6/9-1型,排气量为1.6m3/min的空压机组。该机组与以前的出口机车中广泛应用的 W-1.6/9属同类型的产品,本文不再详述,需要指出的是该空压机组与 W-1.6/9相比,增加了后冷却功能,所以在制动系统管路中不需要增加独立的散热装置,节省了安装空间与维护成本。在空压机同干燥器的管路中间,增加了无负荷启动电磁阀,便于空压机的顺利启动,减轻机车辅助供电系统负荷。

空气干燥器为JKG2型干燥器,该干燥器的优点是将油水分离器与空气干燥器集成于一体,体积小便于安装。该干燥器空气处理量为1.6m3/min,采用双塔交替,可间歇或连续工作的工作方式;干燥剂采用高效耐水球形硅胶。

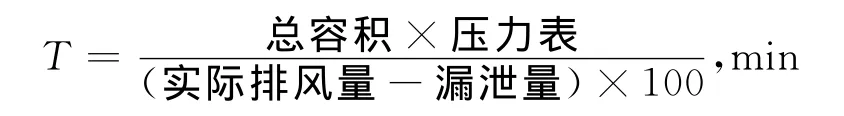

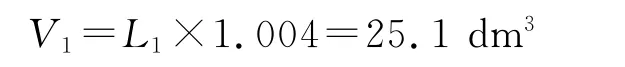

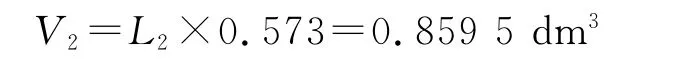

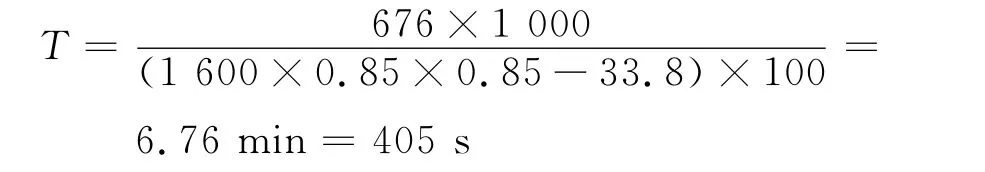

1.2 初充风时间

机车在使用过程中基本用于装用牵引真空制动机的车辆,此处只是计算了机车本身的初充风时间

机车总风缸容积:V0=650dm3。机车列车主管容积V1:

式中L1为机车列车主管长度,单机取25m。1.004为公称通径是Dg32管径的单位长度容积,dm3/m;

列车支管容积V2:

式中L2单机取1.5m。0.573为公称通径是Dg25管径的单位长度容积,dm3/m。

总容积V=V0+V1+V2=650+25.1+0.86≈676dm3机车泄漏量:5kPa/min。

空压机和干燥器的效率都按照0.85取值。

在单机试验过程中,机车初充风时间基本在310s左右,可以满足日常使用要求。

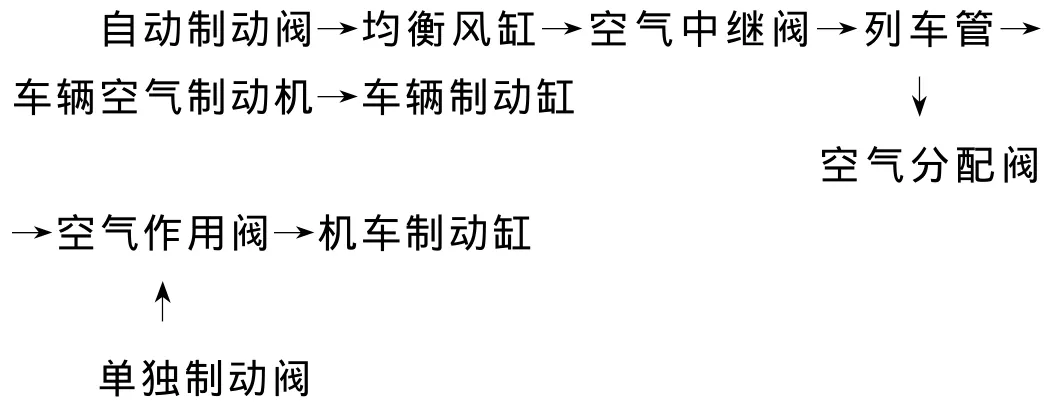

1.3 空气制动系统逻辑控制关系

空气制动系统按照以下关系进行系统控制,保证机车和车辆制动的正常实施。

自动制动阀是自动保压式。设有真空缓解位、运转位、最小减压位、常用制动区、过量减压位、手柄取出位及紧急制动位。其基本结构与JZ-7型制动机自动制动阀相接近。但7号管在此系统为真空缓解阀限制管,并且在管座上增加一根9#真空单独缓解管。该阀上设有空气—真空转换控制阀(二位阀)。

单独制动阀可用以操纵单机制动和缓解,以及自动制动阀制动后施行机车的单独缓解。作用上设有单独缓解位、运转位和制动区3个作用位。

中继阀采用了与JZ-7型制动机使用的相同形式的双阀口止回阀结构,这里不再详述。

空气分配阀为机车制动装置的主要部件,使机车和列车一起相应的起制动、缓解作用。结构上主要由主阀部、紧急部两部分组成。作用上空气分配阀分为充气缓解位、常用制动位、制动保压位和紧急制动位4个作用位置。

空气作用阀相当于分配阀的作用部,结构上采用了空心杆止阀结构,由作用阀部与转换阀部组成。在施行空气制动或真空制动操纵时,作用阀经过转换阀、变向阀接受单独制动阀、空气分配阀或真空比例阀的控制。作用上,空气作用阀有缓解位、制动位和保压位3个作用位。空气作用阀上设有转换阀,有空气位和真空位两个位置。

1.4 空气制动机综合作用

施行空气制动操纵之前,首先要将操纵端和非操纵端的自动制动阀的二位阀和作用阀上的转换阀调到空气位,并取下非操纵端自动制动阀手把,将单独制动阀手把置于运转位,开启空气分配阀列车管塞门和总风支管塞门,关闭真空控制阀列车管塞门和重联阀放风塞门。

1.4.1 自动制动作用

(1)真空缓解位

此位置在空气制动机工作状态时没有实际意义,实际是为控制真空系统的缓解限制阀而设置的预控压力。自动制动阀手柄在此位置时,总风管3#→缓解限制阀管7#,开启缓解限制阀的较大通路,加速真空缓解。其他阀作用位置同运转位。

(2)运转位

②遮断阀管8#→8a→EX

③总风管3#→中继阀供气阀口→列车管2#

⑤空气分配阀14#→EX

⑥空气作用阀12#→EX

(3)常用制动区

②总风管3#→8a→8#→总风遮断阀(切断列车管自动补风功能)

③缓解限制阀管7#→EX

④列车管2#→中继阀排气口→EX

⑤压力室空气→空气分配阀13#管→作用管14#→作用阀作用活塞下侧

⑥作用阀动作,总风管3#→制动缸管12#

(4)过量减压位

此手柄位置各作用阀通路同常用制动区通路相同。唯一不同的是在列车管定压500kPa时,均衡风缸的减压量由常用全制动时约170kPa增加到250kPa,但是机车制动缸压力仍然维持在最大有效减压量时的制动缸压力330~360kPa。

(5)手把取出位

②列车管2#与中均管4#沟通,中继阀自锁。

③总风管3#→8a→8#→总风遮断阀(切断列车管自动补风功能)

(6)紧急制动位

①均衡风缸及调整阀右侧膜板通路同手柄取出位相同。

②总风管3#→撒沙管6#→撒沙管或压力开关(紧急制动撒沙作用)

③列车管2#→自动控制阀的紧急放风阀→EX

④总风管3#→8a→8#→总风遮断阀(切断列车管自动补风功能)

⑤缓解限制阀管7#→EX

⑥列车管2#与中均管4#沟通,中继阀自锁。

⑧作用阀动作,总风管3#→制动缸管12#

1.4.2 单独制动作用

(1)单独缓解位

①真空单独缓解管9#→EX,空气单独缓解管10#→EX

②作用阀活塞下移,制动缸管12#→EX

(此位置除紧急制动时14#由于有总风管3#的补充,机车单独缓解后机车制动缸压力不能恢复,紧急制动单独缓解机车时,机车制动缸压力维持在250kPa左右,手柄恢复后制动缸压力恢复到450kPa。)

(2)运转位

①单独作用管11#→EX

(3)制动区

①自动制动阀总风管3#→单独作用管11#→作用阀作用活塞下侧

②作用阀动作,总风管3#→制动缸管12#

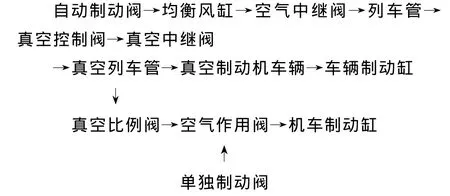

2 真空制动系统

真空制动系统主要由真空泵、真空控制阀、真空中继阀、真空比例阀、缓解限制阀、重联阀、真空止回阀及真空风缸、作用风缸等组成。其连接示意图如图2所示。

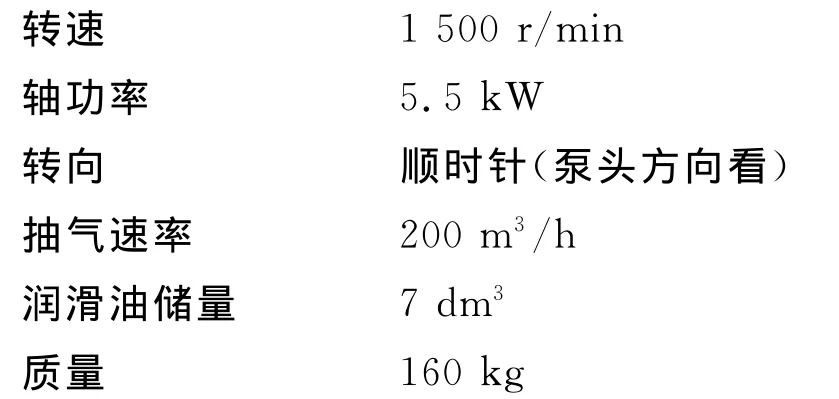

2.1 真空泵

真空泵目前经过装车验证过的有国产LW-6型活塞式真空泵和进口德国BUSCH公司生产的RA0205D旋片式真空泵。LW-6型真空泵在尼日利亚及坦赞铁路的机车项目上使用时暴露了以下缺点:排气温度较高、无排气处理装置、质量重、噪声大。经比较选择后者,该真空泵具有维护简单,使用周期长,质量轻,排气无污染的特点,并且在设计过程中采取了将排气口引入车下的方式,使机械间内部保持了其正常的压力值。

真空泵主要参数如下:

在CKD7C的设计中将两台真空泵并联使用,总的抽气量为400m3/h。之前分别出口尼日利亚的CKD8A和坦赞CKD8B机车使用的是一台LW-6型真空泵,高速时抽气量为360m3/h,由于CKD7C机车的牵引吨位小于前二者,根据经验通过两台真空泵并联,在抽气能力上可以满足机车需要。

图2 真空管路连接图

2.2 真空制动系统逻辑控制关系

真空控制阀是将列车管压力空气的变化按比例地转换为真空控制管真空度地变化。作用上有缓解位、缓解保压位、制动位、制动保压位4个位置。

真空中继阀使真空列车管的真空度能迅速的随真空控制管真空度的变化而变化。作用上真空中继阀有缓解位、缓解保压位、制动位、制动保压位等4个位置。

真空比例阀是因机车只设有空气制动缸,由空气作用阀控制,当操纵真空制动时,为使机车与车辆作用一致,设置该阀。通过它将真空列车管真空度的变化按比例转换为空气压力的变化,进而控制空气作用阀,使机车和车辆同时制动或缓解。作用上真空比例阀有缓解位、制动位、制动保压位、缓解保压位4个作用位置。

缓解限制阀是用于当列车在运行状态下,真空度发生漏泄时,可以补充其真空度。列车分离时,可以限制真空列车管真空度的建立,不致快速缓解列车,保证列车分离后发生制动。初抽气或再抽气时还可以加速列车在真空制动后的缓解。阀体两端分别接真空泵管及真空中继阀管,阀体下部与缓解限制管分别连接。在作用上缓解限制阀有限制位和加速缓解位。

重联阀的结构型式和缓解限制阀基本相同,只是阀体上无20mm孔和下端无排气限制堵。重联阀是以开通或切断真空中继阀的真空列车管和机车真空列车管的通路来开通或切断列车的真空制动系统。

2.3 真空制动机综合作用

真空制动操纵首先要将操纵端自动制动阀的二位阀转到真空位,非操纵端的二位阀转到空气位,作用阀管座上的转换阀手柄设到真空位,开启重联塞门,关闭空气分配阀的列车管和总风塞门,开启真空控制阀列车管塞门,启动真空泵和空气压缩机。

由于真空制动机的作用是靠列车管实现其对真空部分的控制,所以自动制动阀和空气中继阀的动作同空气制动机的作用是完全相同的,空气作用阀由真空比例阀和单独制动阀控制其作用,空气分配阀不参与控制。

2.3.1 自动制动作用

(1)真空缓解位

①自动制动阀总风管3#→缓解限制阀管7#,开启缓解限制阀的较大通路,加速真空列车管17#真空度提高。

②真空控制阀由于列车管2#的压力升高,真空泵管17#↔真空控制管18#。

③真空控制管18#真空度提高,真空中继阀的真空泵管17#↔真空列车管16#,真空列车管真空度提高,真空车辆缓解。

④真空比例阀由于16#真空度提高,比例阀作用管15#→EX

⑤空气作用阀12#→EX

(2)运转位

①自动制动阀3#与缓解限制阀管7#的通路断开,缓解限制阀关闭真空列车管大阀口。

②真空比例阀、真空控制阀、真空中继阀的作用同真空缓解位相同。

(3)常用制动区

①真空控制阀由于列车管2#的压力下降,真空泵管17#同真空控制管18#断开,18#→EX

②真空中继阀由于18#真空度下降,真空泵管17#与真空列车管16#断开,16#→EX,16#管的真空度数值由18#控制。

③真空比例阀由于16#真空度下降,总风管3#→15#

④空气作用阀受15#管压力控制,作用阀总风管3#→制动缸管12#

(4)过量减压位

真空制动机在过量减压操作过程中,由于真空制动的有效减压为150kPa,此时真空列车管的真空度已经为零,所以过减量无效。

(5)手把取出位

该作用位置同空气制动系统作用位置相同。

(6)紧急制动位

该作用位置与空气制动系统基本相同,唯有真空操纵时,机车没有增压作用。紧急制动后机车制动缸压力仍为360kPa左右。

2.3.2 单独制动作用

单独制动阀的运转位、制动区与空气制动系统操纵时相同。

单独缓解位时,真空单独缓解管9#→EX,比例阀作用管15#→EX,机车单独缓解。

3 双向阀的应用

机车采用了单司机室双操纵台操纵,以往设计中大部分是采用双中继阀的控制方式,在此次设计过程中,为了方便安装以及管路的排布,我们采用了SQ-1型双向阀与一个中继阀搭配使用的系统方案。其连接示意图如图3所示。

双向阀受均衡风缸管压差控制,在1A与1B的压差达到150kPa时即可完成换向。A端操纵时,4A通4C,8A通8C,机车由A端操纵;换向时A端自动制动阀为手柄取出位,均衡风缸为过量减压位的减压量,1A的压力值为240~260kPa,B端为运转位,当均衡风缸压力稳定上升为500kPa时,1A与1B的压差大于150 kPa,双向阀即完成换向,由B端控制,此时1B的压力为500kPa,4B通4C,8B通8C,机车由B端操纵。

图3 双向阀连接示意图

4 辅助装置

4.1 警惕装置

机车警惕装置发出指令时,机车需要实施紧急制动,我们在机车的列车管上增加的紧急放风电磁阀以及总风遮断管8的遮断电空阀,在机车警惕装置发出紧急停车信号时紧急放风电磁阀得电,使列车管紧急放风;总风遮断电空阀也得电,将总风充入中继阀的总风遮断阀,切除列车管的自动补风功能,防止机车在紧急制动状态下缓解。

4.2 列车管压力低保护

在机车实施了紧急制动后,列车管的压力迅速降低,为了防止在紧急制动状态下可能对机车实施的加载牵引操作,在列车管上我们增加了压力开关,在列车管低于200kPa时断开,使机车不能加载牵引,当列车管压力高于300kPa时合上,允许对机车进行加载牵引操作。

4.3 总风压力低保护

总风压力保护装置即在总风管路上增加了压力开关,在总风的压力低于600kPa时切断机车的加载牵引功能,以避免造成机车总风压力低,无法实现机车的正常制动及其他装置的供风要求,实现了对机车的保护功能,当总风压力高于700kPa时允许对机车进行加载操作。

4.4 停放制动

司机通过在操纵台上设置的停放制动按钮可以对机车实施停放制动,正常位时,停放电磁阀得电,经过调压后的总风充入停放制动器,停放制动器的储能弹簧缓解;制动位时,停放电磁阀失电,停放制动器压力空气由电磁阀排气口入大气,机车实施停放制动。在系统无风的情况下,可以使用停放制动单元的手动缓解装置(在机车走行部上)缓解停放制动。手动缓解后,不能再次实施停放制动,须由总风充入停放制动器进行复位操作。

5 结束语

经过CKD7C机车在刚果的静态试验及线路牵引试验表明,选用的空气—真空制动系统作用良好,性能及参数完全满足设计技术要求,SQ-1型双向阀也能良好的实现其作用功能,顺利的转换不同操纵台对中继阀的控制。试验过程中为了验证真空泵性能最多牵引了22辆配置真空制动机的车辆,而实际现场的编组一般不会超过此数值,也使用过一个真空泵单独工作,牵引15辆编组配置真空制动机的车辆,试验结果都达到了预定效果,顺利的完成了牵引试验。由于现场基本没有配置空气制动机车辆的编组,只是用4节配置空气制动机的车辆进行小编组试验,试验结果说明机车空气制动机的性能可以满足运用要求。

到目前为止,机车投入运用3年,制动系统运行平稳,没有发生由制动系统故障引起的行车事故。机车也基本是配置真空制动机的车辆。由于现场的灰尘比较大,真空中继阀容易吸入灰尘影响真空中继阀阀杆动作的平滑性,须定期清洗中继阀以增加制动动作的灵活性。建议以后的设计过程中选用高性能的中继阀过滤器来增加过滤作用,并且过滤器滤芯要易于拆卸清洗。

[1]大连机车车辆工厂.东风4型内燃机车空气系统[M].大连理工大学出版社,1993.

[2]刘豫湘,吴 智,卢东涛,等.机车风源系统供风能力的研究[J].电力机车与城规车辆,2003,26(5):7-11.

[3]天津机车车辆工厂.JZ-6型空气-真空制动机使用维护说明书[R].