客运专线铁路预埋套管式高速道岔板预制工艺特殊技术研究

付国才,黄 杰

(中铁四局集团第五工程有限公司,江西九江 332000)

1 工程概述

中铁四局集团五公司承担了石武客运专线河南段全线范围内共74组(1 590块)预埋套管式高速道岔板的预制任务。这些道岔板涉及6种型号的道岔[1],每组道岔板由多块尺寸不同的道岔板组成:32组60 kg/m 18号道岔板,每组21块;38组60 kg/m18号渡线道岔板,每组19块;4组60 kg/m 42号道岔板,每组49块。最长的道岔板长度为5.90 m,最宽的道岔板宽度为5.445 m,厚度均为24 cm;质量最大的道岔板为12.69 t,质量最小的道岔板为4.01 t。预制工期为2010年7月~12月。

2 预埋套管式高速道岔板预制工艺特殊技术

2.1 预制工艺流程

预埋套管式高速道岔板采用工厂化施工,将多套模具根据不同型号组成一条生产线进行循环生产。按照预制工艺,道岔板预制生产线可分为模具安装、模具清理、预埋件安装、钢筋骨架加工及安装、混凝土浇筑振捣、拉毛、道岔板养护、道岔板脱模、道岔板翻转及存放等10个主要工序[2-4]。预制工艺流程如图1所示。

2.2 预制工艺特殊技术

2.2.1 模具安装

道岔板板型的变化主要是通过组合式模具的底模更换和围板调整实现的,因此道岔板模具围板的固定是否牢固,位置是否精确,直接影响到道岔板外形尺寸质量。在道岔板试生产中,先后试验了3种固定方式:磁铁压紧机构固定、围板与底板焊接固定、螺栓拉顶支座固定。

(1)磁铁压紧机构固定围板

由于磁铁压紧机构具有通用性,各种围板均可以使用磁铁压紧机构,操作方便简单,且压紧间距、位置随意可调。在设计首套模具时首先试用了该压紧方式,但通过试生产发现,混凝土振捣时磁铁压紧机构会发生移位,导致模具围板出现较大的连接缝隙,漏浆严重,最终导致试生产的道岔板外观质量及外形尺寸均不合格。

(2)围板与底板焊接固定

第二次试生产时采取模具围板与底板焊接固定的方式,该方式围板固定牢固可靠,试生产过程中围板没有发生偏移,道岔板脱模后经检测外形尺寸合格,但是当道岔板板型变换,模具围板位置发生变化时,模具底板上有大量焊接点需要进行打磨处理,不仅影响生产效率,而且经过点焊和打磨的模具底板留有麻面、斑点,严重影响道岔板的外观质量。

(3)螺栓拉顶支座固定

通过对前两种围板固定方式的总结,研制了一种螺栓拉顶支座固定模具围板的装置。该固定装置(图2)主要由顶拉支座、厚螺母、螺栓组成,通过在模具底板设计位置及围板上预留标准孔,采用M16-80改制螺栓及厚螺母将顶拉支座与围板连接定位,并且将支座与模具底板连接定位,定位好的围板在混凝土浇筑时不发生松动、偏位。

图2 道岔板围板拉顶固定装置

该拉顶支座为机械固定装置,具有装卸简易速度快、定位牢固可靠的优点。在第3次试生产过程中,有效地解决了模具围板不易固定的难题,保证了围板在施工过程中的精确定位,保证了道岔板外形尺寸及外观质量。

最终确定采取螺栓拉顶支座固定装置来进行道岔板围板固定,并且已成功将这种固定装置申请了国家实用新型专利。

2.2.2 钢筋骨架加工

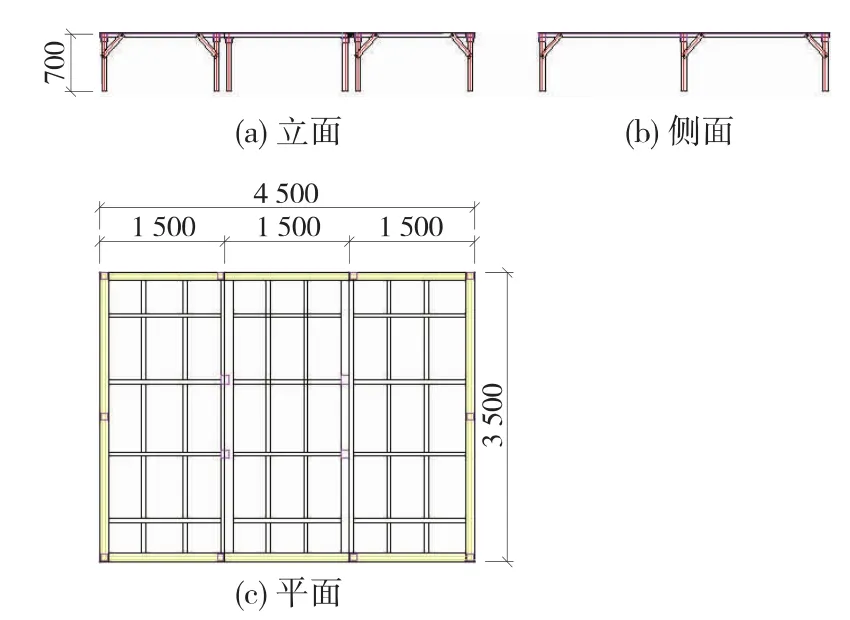

(1)钢筋骨架绑扎胎具设计

由于道岔板形状多样,钢筋骨架的形状、尺寸也不尽相同,造成胎具制作困难,本着节约成本、使用方便、节省空间的原则,专门设计的通用钢筋骨架胎具,可根据钢筋骨架不同的尺寸和钢筋间距灵活调整,如图3所示。

图3 钢筋绑扎胎具(单位:mm)

胎具上表面四周均有刻度尺,按布筋图将钢筋直接放到胎具上,如同一型号有多个数量,可以在钢支架上用胶带做好记号,以便下一个钢筋骨架使用。

(2)钢筋骨架绑扎

①钢筋下料长度误差控制在±10 mm以内,钢筋间距误差控制在±5 mm以内,接地端子位置误差控制在±10 mm以内。用于绑扎不同道岔板的钢筋不能混放。涂层钢筋在存放和绑扎的过程中应轻拿轻放、横向接地钢筋及接地端子的焊接过程中应避免对钢筋涂层的损伤。

②左右开道岔板钢筋骨架绑扎时,应注意钢筋位置的镜像关系,摆放好第一层钢筋后必须先检查钢筋位置及左右关系,确认无误后再继续绑扎。

③钢筋骨架绑扎完成后用500 V兆欧表测量确认钢筋骨架的绝缘性能,保证钢筋间的电阻值不小于2 MΩ[5]。

④绑扎完成的钢筋骨架应附有标签,内容包括:板号、道岔型号、直股边、大小号方向(或长短边)。

2.2.3 预埋套管安装

安装前人工先将绝缘套管螺旋筋、起吊套管螺旋筋分别拧在绝缘套管、起吊套管上面,然后人工在模具定位轴上安装预埋绝缘套管、起吊套管[6-7]。用木槌或橡胶槌将套管敲紧,使其密贴在模具底板上,套管安装以无法用手轻易拔出为宜。

2.2.4 道岔板脱模

(1)道岔板脱模专用吊具设计

由于道岔板种类较多,且板底面有预埋门型钢筋,无法使用标准轨道板真空吊具进行作业,故道岔板的侧面设有6个起吊套管,采用从侧面安装起吊螺栓再使用外力起吊螺栓的方式进行脱模。在试生产的过程中发现,采用外力起吊螺栓容易造成道岔板起吊位置出现开裂、破损。为保证道岔板脱模质量,我公司联合相关厂家设计出一种道岔板脱模专用吊具,该吊具连接好起吊螺栓以后可实现6个吊点垂直升降,保证各起吊点受力均匀,避免了因脱模受力不均匀导致道岔板破损的现象。该吊具大小可调节,适用于各种型号的道岔板脱模作业。

(2)吊具的组成

轨道板吊具主要由主架梁、吊钩梁、吊钩组件、定位支架、调整组件等部件组成。在三根横梁上各有2个可以滑动的吊钩组件,以适应道岔板不同的宽度;螺杆调整机构,分别连接外侧两吊钩梁,以适应道岔板不同的长度;吊钩组件上的升降机与吊环连接,实现吊环的垂直升降,与固连在吊钩架上的定位支架配合使用,可以保证6个吊环同步起吊作业。装配好的道岔板吊具如图4所示。

图4 吊具示意

(3)道岔板脱模

首先拆除侧模,确认工艺配件与模板的固定装置全部卸除,然后安装起吊螺栓和吊具,水平缓慢起吊道岔板,保证道岔板不受冲击,各起吊点受力均匀,防止损伤边角和其他预埋件位置处的混凝土。

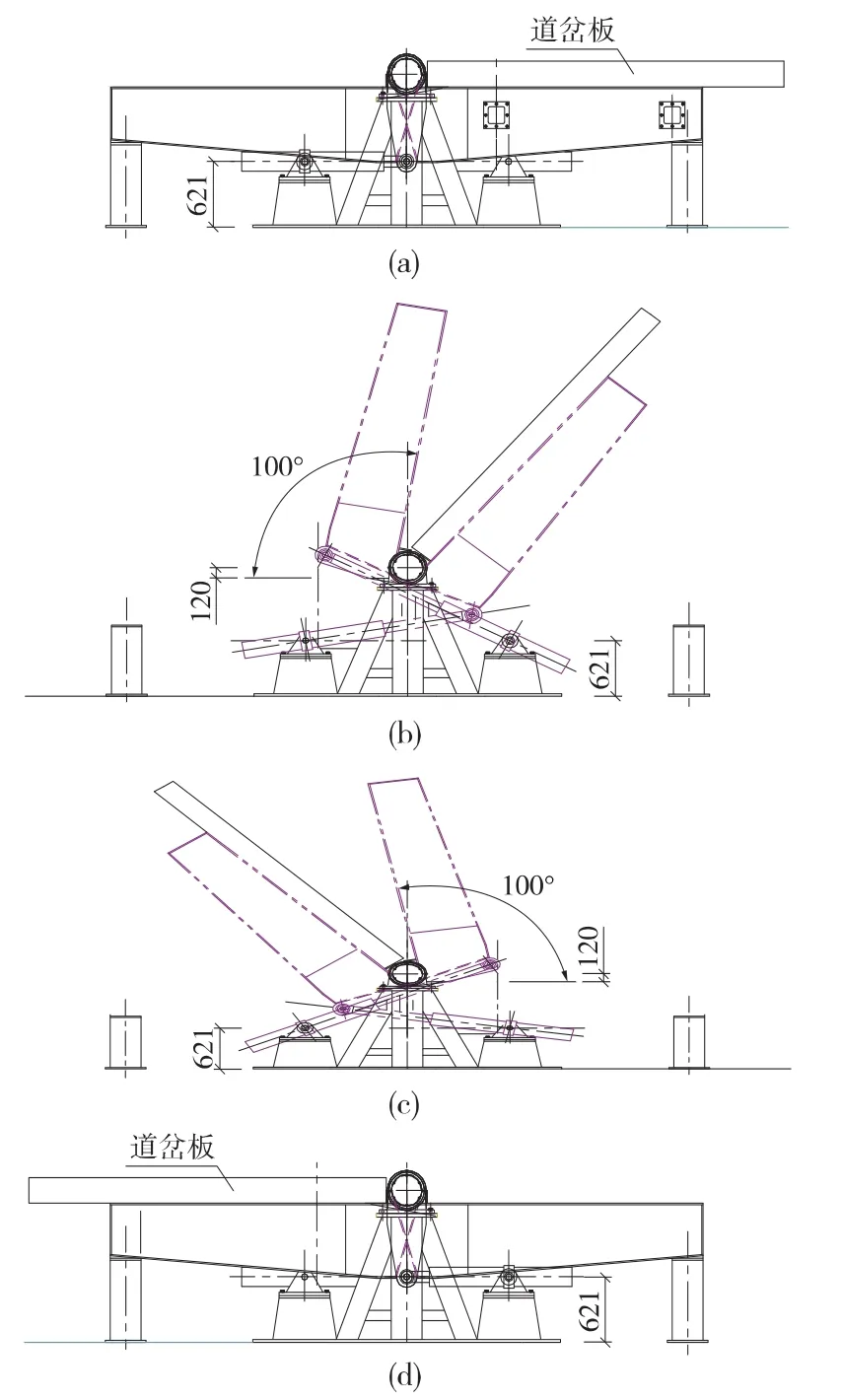

2.2.5 道岔板翻面

(1)道岔板翻转设计

由于道岔板长度、宽度不同,采用旋转卡板或伸缩卡板锁紧会造成结构复杂、整体刚性差、操作繁琐等问题,故采用一种约束较少,一端固定的旋转翻板方法。翻转异形板时可加垫块调整轨道板的平衡和受力。

(2)翻转机组成

翻转机由大支座、送板横梁、接板横梁、小支座、液压系统、电气控制系统等组成[8]。

①大支座。由厚壁矩形管组焊成的坚固的门式结构,有足够的支撑力和抗倾覆力矩。

②送板/接板横梁。安装于大支座上,用于放板翻转,可翻转角度0°~100°。

③翻转油缸。为送板横梁、接板横梁提供翻转动力。

翻转过程示意见图5。

图5 道岔板翻转示意(单位:mm)

(3)道岔板翻面

上述道岔板翻转设备可适用于长宽不一、大小不同的各种道岔板进行翻面作业,提高了道岔板翻面工作效率,保证了道岔板在翻面过程中边角不被损坏。

2.2.6 道岔板运输及存放

道岔板脱模后,采用专用运板车运输,应根据道岔板的大小及质量进行组合,保证每辆车的运板质量在汽车的承载范围内。运输时将最下层的垫块用螺栓固定在运板车上,每层道岔板间垫块要上下对齐,且垫块上下表面均应设防滑橡胶垫,防止道岔板运输过程中滑动[9]。

道岔板成品应按型号和批次分别存放,不合格的道岔板应单独存放。存放采用4~6个木质垫块,每垛最多存放3层。道岔板存放时应将板长宽相近的3块板堆在一起,存放时木质垫块应放置在起吊套管孔下方,且上下要对齐。在道岔板铺设现场需沿线建设临时存板台及存板区,存放基础应坚固平整,保证道岔板存放质量[10]。

3 结语

预埋套管式高速道岔板是在原德国钻孔埋设套管技术上的国产化创新,我公司针对高速道岔板预制工艺特殊技术进行了专项研究,主要工作有:道岔板模具安装、钢筋骨架加工、道岔板脱模、翻面、运输及存放等。这些研究成果的成功运用确保了预制客运专线铁路预埋套管式高速道岔板的质量指标满足客运专线铁路预埋套管式混凝土道岔板制造及验收技术条件(试行)的规定,对今后客运专线高速道岔板的预制提供了借鉴经验。

由于国内该类型道岔板预制施工较少,其生产工艺还可进一步改进完善。例如:每块道岔板的设计质量应不大于10 t,便于生产调运和出场运输;道岔板养护工艺参数的设计及升温场的设计应结合生产实际等,这些都是需要继续研究的课题。

[1]何华武,郭福安.中国高速铁路道岔设计[J].世界轨道交通,2010(6):20-23.

[2]罗强.京沪高速铁路徐沪段18号高速道岔板预制工艺[J].科技创新导报,2011(5):50-50.

[3]温希华.沪杭高速铁路桥上42号无砟道岔板施工技术研究[J].铁道标准设计,2011(6):32-34.

[4]袁作波.铁路道岔施工技术探析[J].科技创新导报,2010(13):54-54.

[5]董冲锋.350 km/h客运专线CRTSⅠ型板式无砟轨道施工关键技术[J].铁道工程学报,2009(5):28-30.

[6]李彦平.对铁路轨道板扣件存在问题的分析[J].铁道工程学报,2010(5):19-21.

[7]肖俊恒.客运专线无砟轨道扣件系统技术研究[J].中国铁路,2009(2):44-47.

[8]张恩龙.CRTSII型无砟轨道板制造技术[J].建设机械技术与管理,2008(6):90-94.

[9]张晓华.武广铁路客运专线18号高速道岔板施工技术[J].铁道建筑,2010(1):32-35.

[10]范佳,尤瑞林,杜香刚,等.客运专线铁路预埋套管式混凝土道岔板制造及验收技术条件(试行)[S].北京:中国铁道出版社,2010.