钛及其合金的扭动微动摩擦磨损特性

何莉萍,林修洲,蔡振兵,张 强,朱旻昊

(西南交通大学 牵引动力国家重点实验室 摩擦学研究所,成都 610031)

钛及其合金的扭动微动摩擦磨损特性

何莉萍,林修洲,蔡振兵,张 强,朱旻昊

(西南交通大学 牵引动力国家重点实验室 摩擦学研究所,成都 610031)

采用新型扭动微动试验机在法向载荷为50、80和110 N及角位移幅值为0.3°~10°的条件下进行TA2和TC4合金与 ZrO2对磨球的扭动微动试验。在摩擦动力学行为研究的基础上,结合磨痕形貌微观分析,考察TA2和TC4合金的扭动微动磨损特性。结果表明:可用摩擦扭矩—角位移曲线和摩擦扭矩时变曲线表征合金的扭动微动行为,获得了TA2和 TC4合金的扭动微动运行工况微动图,TA2合金的混合区较TC4合金的宽。摩擦扭矩随法向载荷和角位移幅值的增加而增加,在相同试验条件下,TA2合金的摩擦扭矩始终大于TC4合金的。在部分滑移区,损伤轻微;在混合区和滑移区,损伤加剧,扭动微动摩擦磨损机制主要为磨粒磨损、氧化磨损和剥落。

钛;钛合金;摩擦磨损;微动磨损;扭动微动;磨损机制

扭动微动是指在交变载荷下接触副界面间发生微幅扭动的相对运动[1]。作为 4种基本微动模式之一,扭动微动磨损大量存在于工业实际中,如人工关节、机械和工具等领域,尽管扭动接触的理论研究和力学分析已经开展了很多年,但是对于扭动的试验研究还较少,目前,国外仅BRISCOE等[2-5]对聚甲基丙烯酸甲酯(PMMA)的扭转微动行为进行了实验,研究了PMMA盘与钢球在纯滚动、纯扭转以及不同接触动力学条件下的微动磨损行为,但扭动微动磨损接触界面初期的损伤行为以及磨屑的演变过程至今未见报道。国内主要是西南交通大学朱旻昊教授课题组对多种材料的扭动微动磨损特性进行了深入、系统的研究,取得的主要进展如下[6-8]:研制了新型扭动微动试验装置[9],实现了球/平面接触条件下的扭动微动磨损;系统开展了Fe-C合金(工业纯铁、LZ50钢、20#钢)、7075铝合金、PMMA、超高分子量聚乙烯(UHMWPE)以及天然牛髋关节软骨等材料的扭动微动实验研究以及钛合金扭动微动腐蚀行为研究。

钛及其合金由于具有比强度高、耐蚀性强、生物相容性好、无磁性、接近人骨的弹性模量等优点,在航空航天、舰船制造、化学工业、交通车辆、建筑装饰、海洋建筑、体育用品、生活用品、人体植入件等方面得到了广泛的应用,被称为“太空金属”、“海洋金属”、“智能金属”等。而微动磨损是钛材料失效的主要原因之一,探讨钛合金的微动疲劳行为以提高其抗 力,是目前微动损伤学科的研究热点之一[10],深入研究其在扭动微动条件下的运行和损伤机理,不仅有助于深入揭示扭动微动损伤规律,而且具有重要的工程意义和学术价值[11]。

1 实验

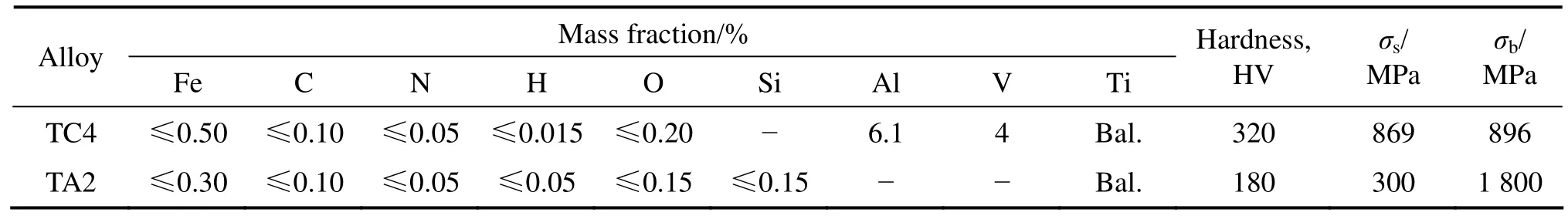

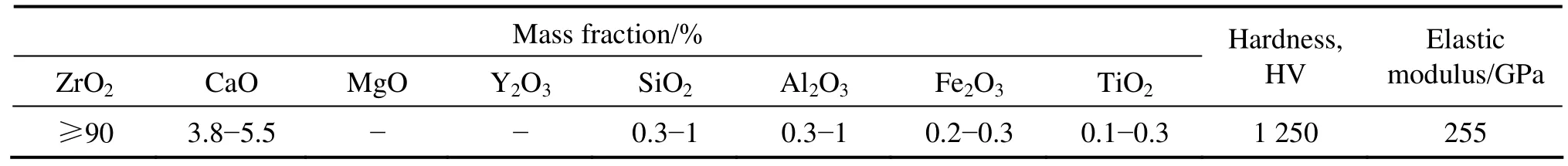

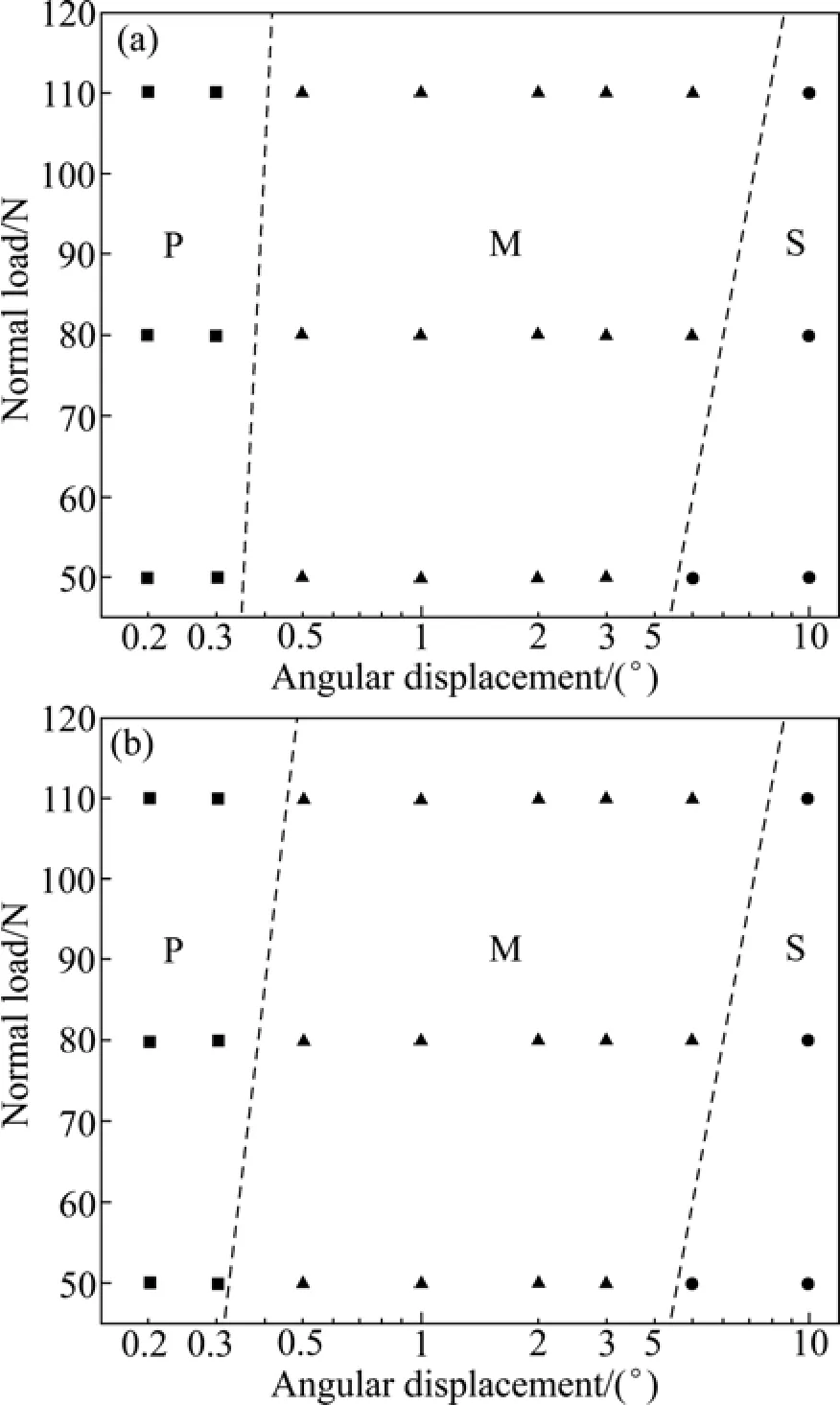

采用材料TC4钛合金棒和TA2纯钛棒,其化学成分和力学性能见表1。将其加工成尺寸为20 mm×5 mm×2 mm的块试样,待测试表面研磨抛光至粗糙度Ra=0.05 μm;对偶件为ZrO2陶瓷球(d 28.575 mm),其成分和力学性能见表 2。在新型扭动微动试验机上进行扭动微动试验,试验参数如下:角位移幅值θ分别取 0.3°、0.5°、1°、3°、5°、10°;法向载荷 Fn分别为50、80、110 N;循环次数N从1到5 000,频率f=0.5 Hz。采用高精度六维传感器对力和扭矩的 6个分量(Fx,Fy,Fz,Tx,Ty,Tz)随循环次数变化的情况进行实时记录。试验环境为干态、大气,室温((20±3) ℃)。试验后用光学显微镜(OM, Carl Zeiss Axioplan)及扫描电镜(SEM, Quanta 2000)观察磨痕表面形貌,用EDX(EDAX-7760/68 ME)进行表面分析。

2 结果与讨论

2.1 微动运行行为

2.1.1 T—θ曲线

图1所示为TC4和TA2合金在法向载荷为110 N、循环次数为1、1 000和5 000次的摩擦扭矩—角位移(T—θ)曲线。当角位移幅值 θ=0.3°时,从第 1次循环到第5 000次循环,TC4合金的T—θ曲线形状始终为近似直线(见图 1(a)),表明接触界面发生的是弹性变形;而TA2合金的T—θ曲线形状表现为椭圆形(见图1(b)),说明此时TC4和TA2合金均始终处于部分滑移状态,随着循环周次的增加,曲线内封闭的面积(摩擦耗散能)减小,这是因为接触区不断加工硬化的结果;如图1(c)和(d)所示,当θ=1°时,从第1次循环到第5 000次循环,TC4和TA2合金的T—θ曲线形状表现为椭圆形,说明此时TC4和TA2合金仍处于部分滑移状态,但是耗散能呈增大趋势,可能是相对位移增加,表面的切向力增大,使塑性变形得以不断发生;如图 1(e)和(f)所示,当 θ=5°时,TC4 和 TA2合金的T—θ曲线从第1次循环到第5 000次循环均表现为平行四边形,可以判断两材料均已处于完全滑移状态。这表明随着角位移的增加,TC4和TA2合金的T—θ曲线由直线形向椭圆形和平行四边形转变,相应的微动运行状态则由弹塑性协调的部分滑移向完全滑移转变。随着循环次数的增加,TC4和TA2合金的摩擦扭矩逐渐增大。

表1 TC4及TA2合金的成分和力学性能Table1 Composition and mechanical properties of alloys TC4 and TA2

表2 ZrO2的成分和力学性能Table2 Composition and mechanical properties of ZrO2

图1 向法向载荷Fn为110 N、不同循环次数下TC4和TA2合金的T—θ曲线Fig.1 T—θ curves of alloys TC4 and TA2 at Fn=110 N and different cycles: (a) θ=0.3°, TC4; (b) θ=0.3°, TA2; (c) θ=1°, TC4;(d) θ=1°, TA2; (e) θ=5°, TC4; (f) θ=5°, TA2

2.1.2 扭动微动区域特性

图 2所示分别为 Fn=110 N、循环次数 N=100、1 000、5 000和θ=5°时TC4和TA2合金的磨痕形貌。由图1可见,TC4和TA2合金的T—θ曲线一直表现为平行四边形(见图1(e)和(f)),说明它们的扭动微动运动处于完全滑移状态,但是扭动微动混合区的判定不同于切向微动,仅根据 T—θ曲线形状的变化来判断微动运行区域会产生较大误差,必须结合磨痕形貌的演变过程来判断[5]。因此,结合微观形貌(见图2)可认为此时TC4合金运行于微动的滑移区,而TA2合金接触中心在试验初期时出现粘着区,随着循环次数的增加,粘着区逐渐消失,根据前期研究[5]结果可知TA2合金处于微动的混合区。两种合金随着循环次数的增加,磨损面积增大,说明磨损加剧。另外,由于TA2合金的硬度比TC4合金的低,在相同实验条件下,其磨痕尺寸大于TC4合金的,损伤也更严重。

图2 Fn=110 N和θ=5°时TC4和TA2合金在不同循环次数下的磨痕形貌Fig.2 Morphologies of wear scar of alloys TC4 and TA2 at Fn=110 N, θ=5° and different cycles: (a) N=100, TC4; (b) N=1 000,TC4; (c) N=5 000, TC4; (d) N=100, TA2; (e) N=1 000, TA2; (f) N=5 000, TA2

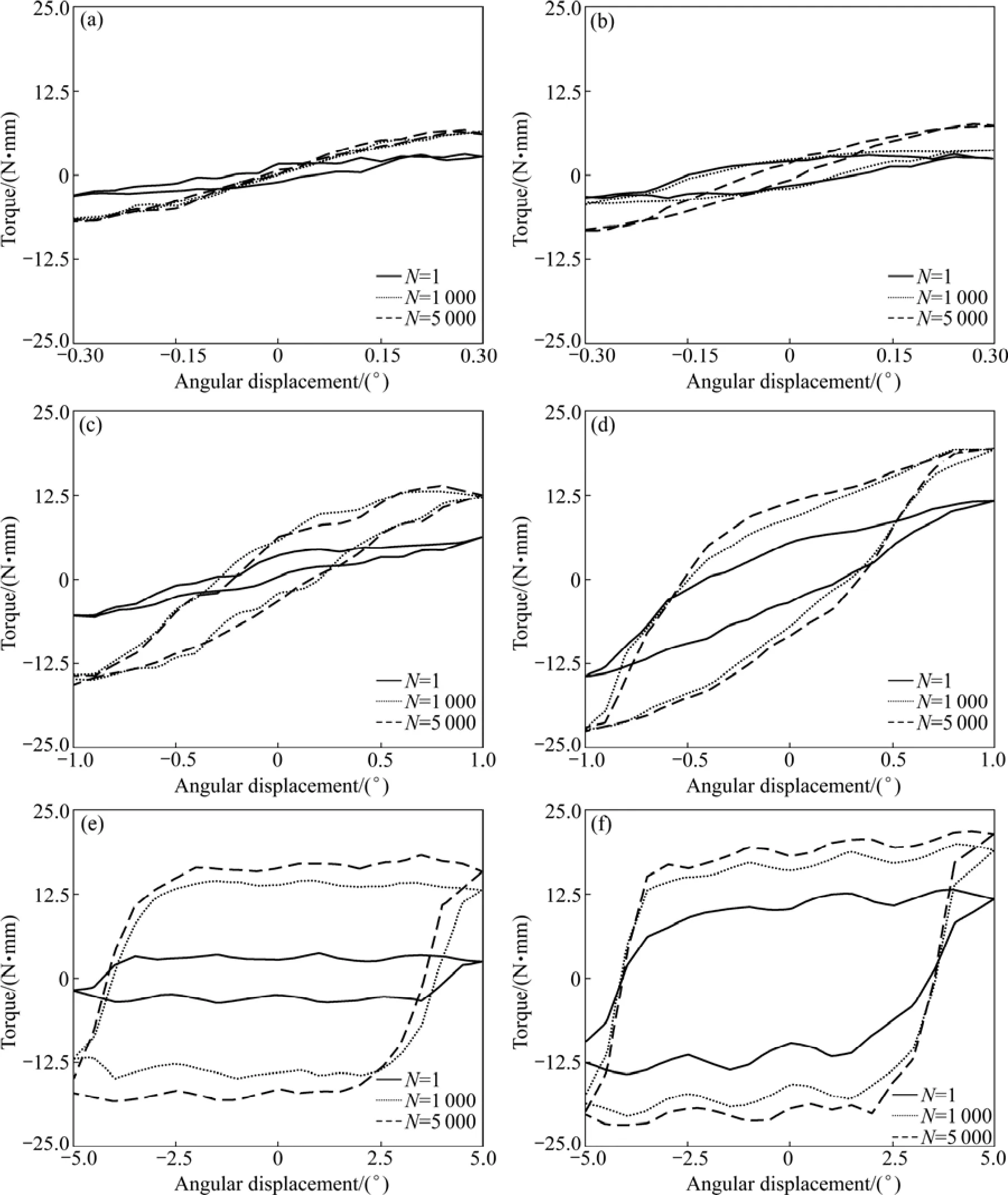

经过大量试验,通过 T—θ曲线分析和磨痕形貌观察,可判断扭动微动的运行区域特性,并建立扭动微动磨损运行工况微动图[5]。图3所示为TC4和TA2合金的扭动微动磨损运行工况微动图。可见,随着角位移的增大,TC4和TA2合金的微动运行区域都从部分滑移区向混合区和滑移区转变,表明增大角位移,接触界面越容易发生相对滑移;而增大法向载荷,部分滑移区的宽度增加,混合区和滑移区出现的角位移明显增大,说明载荷越大,接触界面发生相对滑移的难度增加;同样的工况下,TC4和TA2合金处于不同的微动区域,说明材料力学性能的差异导致扭动微动运行区域的变化,增大塑性或降低硬度,微动区域有从部分滑移区向混合区和滑移区方向移动的趋势。

2.1.3 摩擦扭矩曲线

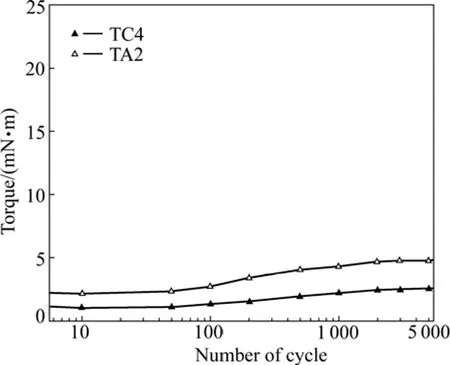

图4所示为Fn=110 N和θ=0.3°时TA2和TC4合金在部分滑移区的摩擦扭矩曲线。由图4可知,在部分滑移区,当θ=0.3°时,TC4和TA2合金摩擦扭矩都较小,100次循环后缓慢增加,1 000次循环后达到稳定。在部分滑移区,TC4和TA2合金的摩擦扭矩曲线都经历了3个阶段:跑合、上升和稳定阶段。

图3 TC4和TA2合金的扭动微动磨损运行工况微动图Fig.3 Running condition fretting maps of torsional fretting wear of alloys TC4 and TA2 (P—Partial slip regime; M—Mixed fretting regime; S—Slip regime): (a) TC4; (b) TA2

图4 Fn=110 N和θ=0.3°时TA2和TC4合金在部分滑移区的摩擦扭矩曲线Fig.4 Curves of friction torque of alloys TC4 and TA2 in partial slip regime at Fn=110 N and θ=0.3°

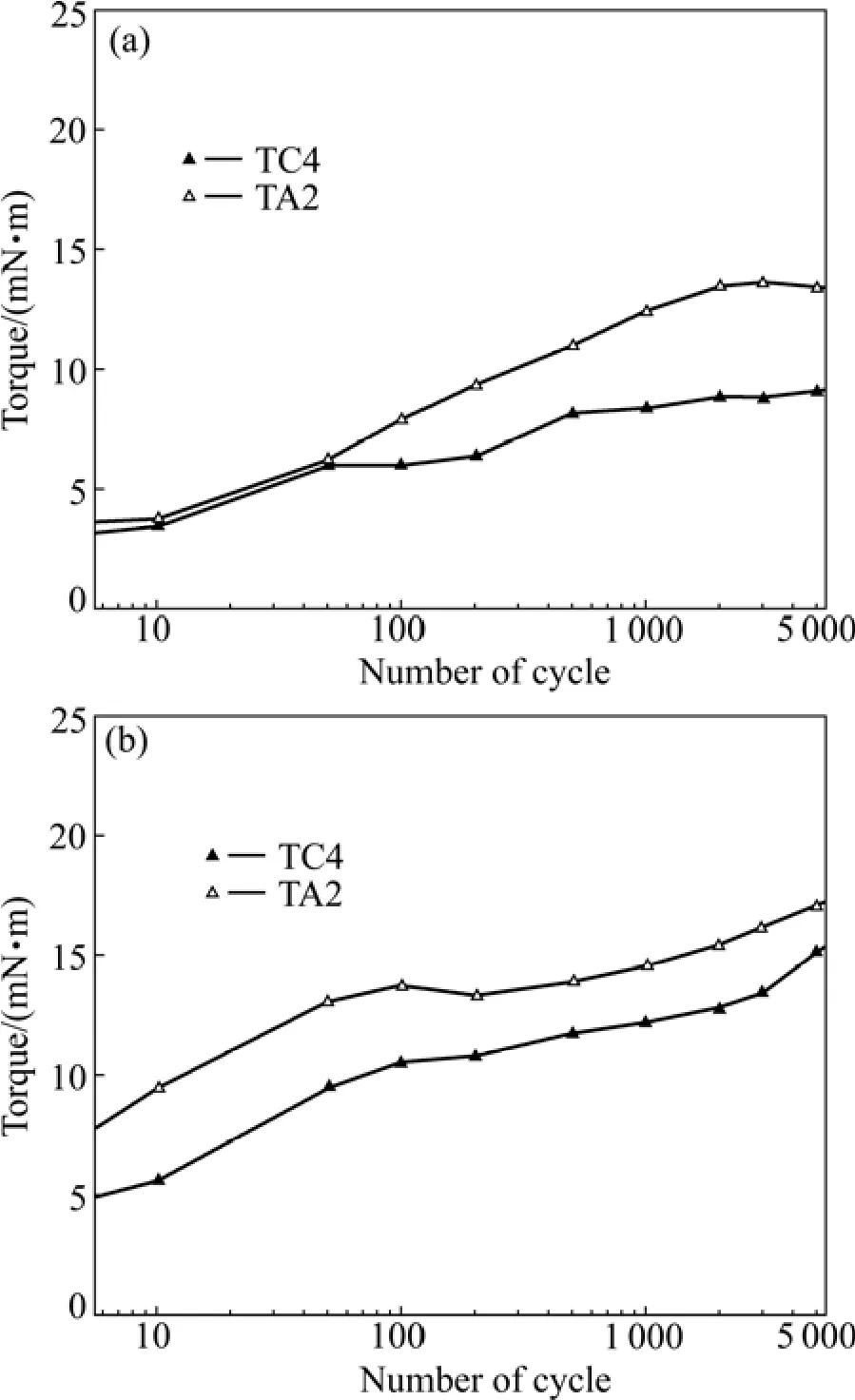

图5 所示为Fn=110 N和不同角位移时TA2和TC4合金在混合区的摩擦扭矩曲线。由图 5可知,在混合区,当θ=1°时(见图5(a)),TC4和TA2合金均在10次后扭矩迅速增加,最后均在2 000次循环后达到稳定,不同的是TA2合金上升速度更快,这可能与TA2合金塑性大有关;当θ=3°时(见图5(b)),TC4和TA2合金从第1次循环开始扭矩就迅速增加,100次循环后TC4合金的扭矩增加速度放 慢,而TA2相反此时却呈下降趋势,200次循环后又增加,TC4和TA2合金在5 000次循环时也未达到稳定。

图5 Fn=110 N时TA2和TC4合金在混合区的摩擦扭矩曲线Fig. 5 Curves of friction torque of alloys TC4 and TA2 in mixed fretting regime at Fn=110 N: (a) θ=1°; (b) θ=3°

图6 所示为Fn=110 N和θ=10°时TA2和TC4合金在滑移区的摩擦扭矩曲线。由图6可知,在滑移区,当θ=10°时,TC4和TA2合金的摩擦扭矩均出现先增加后下降的情况,并分别在2 000和100次循环后急速增加,第5 000次循环时未达稳定。

图6 Fn=110 N和θ=10°时TA2和TC4合金在滑移区的摩擦扭矩曲线Fig. 6 Curves of friction torque of alloys TC4 and TA2 in slip regime at Fn=110 N and θ=10°

可见,TC4和TA2合金随着角位移的增加,摩擦扭矩逐渐增大,同时摩擦扭矩稳态值所需要的循环次数也增加。在部分滑移区,TC4和TA2合金的摩擦扭矩随循环次数有相似的规律,摩擦扭矩曲线分为跑合、上升和稳定阶段,在混合区和滑移区,在较大角位移和较大载荷条件下,接触界面发生了较强的塑性变形,摩擦扭矩在5 000次循环时没有达到稳定阶段;不同的是TA2合金的摩擦扭矩均大于TC4合金的,且在较大位移时,TA2合金从第1次循环开始摩擦扭矩就较大,这与TA2合金的硬度低、塑性大、接触表面发生了严重的塑性变形有关。

2.2 磨损机制分析

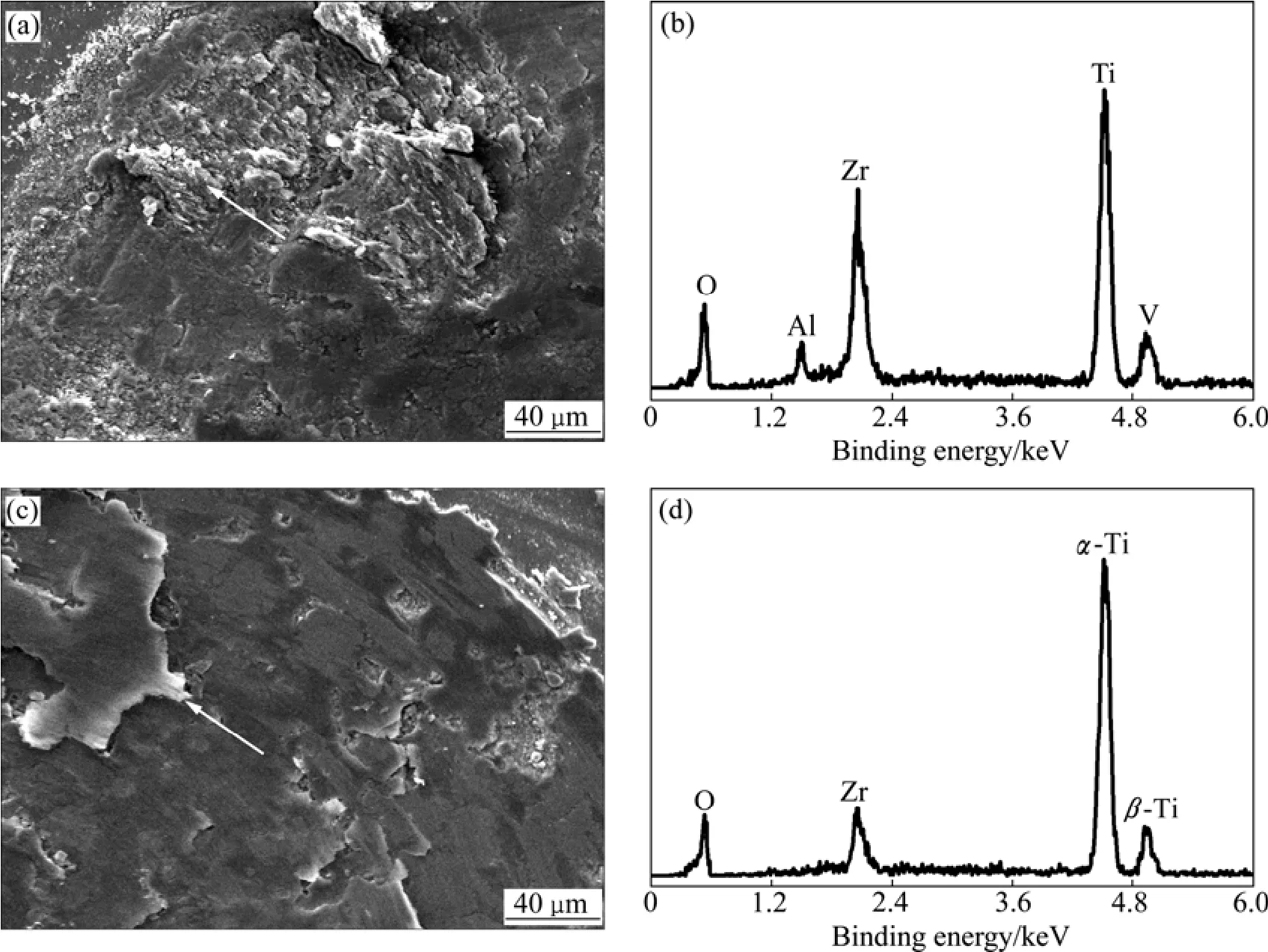

在部分滑移区,磨斑中心粘着,仅在磨痕外侧有轻微损伤。在混合区和滑移区,由于磨粒参与作用,出现了环状犁沟和呈褶皱状(与塑性流动相关)的剥落层(见图7(a)和(c),这里只列出了Fn=110 N和θ=5°时TC4合金在混合区、TA2合金在滑移区磨痕的SEM形貌及EDX分析),这是由于随着角位移的增大,表面交变应力的作用增强,导致损伤加剧,以至接触界面发生明显的塑性变形和疲劳磨损(即剥层)。从TC4和TA2合金的磨痕边缘的 EDX能谱可见,磨损区发生了明显的氧化(见图7(b)和(d)),并有大量的Zr元素从ZrO2对磨球转移过来。因此,TC4和TA2合金在扭动微动磨损机制主要为磨粒磨损、氧化磨损和剥层。

图7 Fn=110 N和θ=5°时TC4和TA2合金磨痕的SEM像及EDX谱Fig. 7 SEM images and EDX spectra of wear scars of alloys TC4 and TA2 at Fn=110 N and θ=5°: (a) SEM, TC4; (b) EDX spectra,TC4; (c) SEM, TA2; (d) EDX spectra, TA2

3 结论

1) 随着角位移的增加,TC4和TA2合金的T—θ曲线由直线形向椭圆形和平行四边形转变,相应的微动运行状态则由弹塑性协调的部分滑移向完全滑移转变。

2) 建立了TA2合金的扭动微动运行工况微动图。在同样的工况下,TC4和TA2合金处于不同的微动区域,说明材料力学性能的差异导致扭动微动运行区域的变化,增大塑性或降低硬度,微动区域有从部分滑移区向混合区和滑移区方向移动的趋势。

3) 摩擦扭矩随法向载荷和角位移的增加而增大,在相同条件下,TA2合金的摩擦扭矩大于TC4合金的,与TA2合金发生更多的塑性变形有关。

4) 在部分滑移区,TA2和 TC4合金的损伤都很轻微;在混合区和滑移区,损伤加剧,扭动微动摩擦磨损机制主要为磨粒磨损、氧化磨损和剥层。

REFERENCES:

[1] 周仲荣, 朱旻昊. 复合微动磨损[M]. 上海: 上海交通大学出版社, 2004: 1-235.ZHOU Zhong-rong, ZHU Min-hao. Multiple fretting wear[M].Shanghai: Shanghai Jiao Tong University Press, 2004: 1-235.

[2] BRISCOE B J, CHATEAUMINOIS A, LINDLEY T C,PARSONAGE D. Fretting wear behaviour of polymethylmethacrylate under linear motions and torsional contact conditions[J]. Tribology International, 1998, 31(11): 701-711.

[3] BRISCOE B J, CHATEAUMINOIS A, LINDLEY T C,PARSONAGE D. Contact damage of poly(methylmethacrylate)during complex microdisplacements[J]. Wear, 2000, 240(1/2):27-39.

[4] BRISCOE B J, CHATEAUMINOIS A. Measurements of friction-induced surface strains in a steel/polymer contact[J].Tribology International, 2002, 35(4): 245-254.

[5] CHATEAUMINOIS A, BRISCOE B J. Nano-rheological properties of polymeric third bodies generated within fretting contacts[J]. Surface and Coatings Technology, 2003,163/164(30): 435-443.

[6] 蔡振兵. 扭动微动磨损机理研究[D]. 成都: 西南交通大学,2009: 1-241.CAI Zhen-bing. Research on torsional fretting wear[D].Chengdu: Southwest Jiaotong University, 2009: 1-241.

[7] 俞 佳. 超高分子量聚乙烯的扭动微动磨损机理研究[D]. 成都: 西南交通大学, 2008: 1-73.YU Jia. The torsional fretting wear research on PMMA[D].Chengdu: Southwest Jiaotong University, 2008: 1-73.

[8] 林修洲. 钛合金扭动微动腐蚀行为研究[D]. 成都: 西南交通大学, 2010: 1-193.LIN Xiu-zhou. Research on torsional fretting corrosion behaviors of titanium alloy[D]. Chengdu: Southwest Jiaotong University, 2010: 1-193.

[9] 蔡振兵, 朱旻昊, 张 强, 何莉萍, 林修洲. 钢-钢接触的扭动微动氧化行为研究[J]. 西安交通大学学报, 2009, 41(1):86-90.CAI Zhen-bing, ZHU Min-hao, ZHANG Qiang, HE Li-ping,LIN Xiu-zhou. Oxidation behaviors of steel-to-steel contact under torsional fretting wear[J]. Journal of Xi’an Jiaotong University, 2009, 41(1): 86-90.

[10] 卫中山, 王 珉, 左敦稳, 李 亮. 钛合金的微动疲劳及其防护[J]. 材料科学与工程学报, 2003, 21(2): 293-297.WEI Zhong-shan, WANG Min, ZUO Dun-wen, LI Liang.Fretting fatigue of titanium alloys and its protection[J]. Journal of Materials Science and Engineering, 2003, 21(2): 293-297.

[11] 刘 莹, 曲周德, 王本贤. 钛合金 TC4的研究开发与应用[J].兵器材料科学与工程, 2005, 28(5): 47-50.LIU YING, QU Zhou-de, WANG Ben-xian. Research development and application of TC4 alloy[J]. Ordnance Material Science and Engineering, 2005, 28(5): 47-50.

Torsional fretting friction and wear behaviors of titanium and its alloy

HE Li-ping, LIN Xiu-zhou, CAI Zhen-bing, ZHANG Qiang, ZHU Min-hao

(Tribology Research Institute, Traction Power State Key Laboratory, Southwest Jiaotong University,Chengdu 610031, China)

The torsional fretting tests of alloys TA2 and TC4 flats against ZrO2ceramic balls were carried out on a new torsional fretting tester under various angular displacement amplitudes ranging from 0.3° to 10° and imposed normal loads of 50, 80 and 110 N. Based on the analysis of the frictional kinetics of the torsional fretting wear and combined with the micro-examinations, the damage characteristics of alloys TC4 and TA2 were also discussed. The results indicate that the behaviors of torsional fretting can be characterized by the curves of friction torque—angular displacement (T—θ)and friction torque curves. Running condition fretting maps of torsional fretting wear for alloys TA2 and TC4 can be set up. The mixed fretting regime of alloy TA2 is wider than that of alloy TC4. The friction torques increase with the increase of the normal loads and angular displacement amplitudes, and alloy TA2 always presents higher friction torques than that of alloy TC4. In the partial slip regime, the damage of torsional fretting wear is slight. In the mixed fretting regime and slip regime, the damage adds, the wear mechanisms of torsional fretting of alloys TC4 and TA2 are mainly abrasive wear,oxidative wear and delamination.

titanium; titanium alloy; friction and wear; fretting wear; torsional fretting; wear mechanism

TH117

A

1004-0609(2012)1-0099-07

国家重点基础研究发展计划资助项目(2007CB714704);国家自然科学基金资助项目(51025519, 50775192)

2011-06-08;

2011-10-30

朱旻昊,教授,博士;电话:028-87600715; E-mail: zhuminhao@swjtu.cn; 1380800729@139.com

(编辑 陈卫萍)