挂面生产工序能力分析

刘 锐 魏益民 张 波

挂面生产工序能力分析

刘 锐 魏益民 张 波

(中国农业科学院农产品加工研究所农业部农产品加工综合性重点实验室,北京 100193)

为确定挂面生产线存在的质量波动和分析工序能力,测定生产过程中面团、面带、湿切面、干面条、成品挂面的质量性状。通过控制图分析其质量波动,计算受控工序的过程能力指数,确定质量波动点和过程能力不足的工序段。结果显示,监测18天内,面团水分含量和水分均匀度、面带③(压延结束后的面带)色泽a*值均匀度、成品挂面水分含量均有2次超出了控制图的控制限,面带③色泽a*值有3次,面条②(烘房二区运行后的面条)的水分含量有4次,干面条抗弯强度有6次超出了控制限;这7个指标存在异常质量波动。面带①(面团熟化复合形成的面带)的水分均匀度、面带②(二次熟化后的面带)的水分均匀度、面带③色泽L*值及其均匀度、面带③色泽b*值及其均匀度、挂面烹调时间及烹调损失均处于受控状态;面带①水分均匀度、面带③色泽b*值均匀度及挂面烹调损失过程能力指数分别为0.93、0.4和0.99,均小于1,工序能力不足。结果认为,挂面生产过程中,面团水分含量及其均匀度、面带③色泽a*值及其均匀度、干面条抗弯强度及成品挂面水分存在异常波动;面带①水分均匀度、面带③色泽b*值均匀度工序能力不足。

挂面 质量波动 工序能力 质量控制 控制图

挂面是中国的传统食品,也是消费比较普遍、历史悠久的面制品。2010年行业统计的25家大型企业总产量达到178.33万吨,估计全行业总产量在600万吨,约消费750万吨小麦,占全国小麦总产量的7%~8%。近年来,挂面这一传统行业得到了长足发展,挂面生产工艺和生产设备水平大幅提高,产品质量得到改善[1-6]。然而,国内挂面的生产、研发技术水平普遍不高,主要体现在不注重产品内在品质,缺乏定量化的工艺参数、控制技术与产品质量监测技术。开展企业挂面生产工序能力调查,通过控制图法分析挂面生产过程中的质量波动,计算受控工序的过程能力指数,进而分析影响质量波动和工序过程能力的因素,确定质量关键控制点及相应的控制方法和控制参数,可以帮助挂面生产企业改进生产工艺、降低消耗、保证产品质量的稳定性和合格率,为制面行业根据产品要求制定工艺及质量控制提供理论指导。

控制图是一种将显著性统计原理应用于控制生产过程的图形方法,由休哈特(Walter A.Shewhart)博士于1924年首先提出。利用从可重复过程所得到的数据,控制图有助于检测出变差的异常模式,并提供统计失控的检验准则。当过程变异仅由偶然原因造成时,过程处于统计控制状态。否则,变异可能主要来自于系统变异,处于失控状态,需对可能的原因加以识别、消除或减轻[7-9]。控制图在国内主要用于机械制造的质量控制,也逐渐应用于食品生产。刘峰[9]将控制图应用于卷烟卷制工序过程控制,卷烟加工质量显著提高。张悦等[10]在保健茶辐照消毒剂量的研究中,建立控制图监视各生产批次初始污染变化,从而判断其辐照消毒剂量是否有效。

试验以某挂面生产企业一条3 mm宽精粉挂面生产线为例,通过对挂面生产过程的实地调研,对不同阶段的产品质量抽样分析检测,分析其质量波动和工序过程能力,确定存在异常质量波动的工序、异常波动点和过程能力不足的工序,为分析影响质量波动的因素,提出控制方法,保证产品质量提供参考。

1 材料与方法

1.1 调查采样方法

在企业挂面生产现场调查,绘制挂面生产工艺流程图,确定监测点。

2011年2月27日 ~3月16日,确定一条3 mm宽的精粉挂面生产线,每天跟踪一锅小麦粉的整个生产过程,于各监测点取样,记录车间温度、湿度,和面时的小麦粉用量、干面头和湿面头添加量、加水量、加盐量、和面速度、和面时间,面团熟化时间,面带熟化时间,烘房各个区温度、湿度及运行时间。

1.2 样品监测性状分析方法

1.2.1 面团质量性状测定

水分含量测定,参照GB/T 5009.3—2010,重复5次。

水分均匀度的测定:在打面锅内的5个不同部位取面团,测定其水分含量,以5份面团水分含量的变异系数CV表示其水分均匀度,CV值越大,均匀度越差。

1.2.2 面带质量性状测定

水分含量测定参照GB/T 5009.3—2010,重复5次;水分均匀度的测定:在面带的5个不同部位取样,测定其水分含量,以5份面片水分含量的变异系数CV表示其水分均匀度。

色泽采用Minolta CR—400型色彩色差计测定,重复5次;色泽均匀度的测定:在面带的5个不同部位测定色泽,以5次测定值的变异系数CV表示其色泽均匀度。

1.2.3 湿切面质量性状测定

厚度采用数显游标卡尺测定,重复5次;水分含量测定参照GB/T 5009.3—2010,重复3次。

1.2.4 烘房各阶段面条质量性状测定

水分含量测定参照GB/T 5009.3—2010,重复3次。

1.2.5 干面条质量性状测定

水分含量测定参照GB/T 5009.3—2010,重复3次。

抗弯强度测定:取干面条l根,长度1 m,将干面条两端交叉形成圆圈,并以恒定速度缩小圈的直径,记录面条断裂时圈的直径。直径约小,抗弯强度越高。重复10次。

1.2.6 成品挂面质量性状测定

水分含量测定参照GB/T 5009.3—2010,重复2次;烹调时间测定参照SB/T 10068—1992;烹调损失测定参照SB/T 10068—1992。

1.3 质量波动分析原理与方法

控制图就是对生产过程的关键质量特性值进行测定、记录、评估并监测过程是否处于受控状态的一种图形方法。控制图能及时反映和区分产品质量正常波动与异常波动,控制图上的控制限是区分正常波动和异常波动的科学界限,通过在控制图中对按时间顺序抽取的样本统计量数值进行描点,并观察这些描点是否落在上、下控制限之间,以及在上、下控制限间的排列是否随机,判断过程是否正常。控制界限一般根据“3σ(3倍标准差)”原理来确定,即上界(UCL)位于中心线(CL)上边3倍标准差处,下界(LCL)位于中心线(CL)下边的3倍标准差处。3σ控制限表明,若过程处于统计控制状态,则大约有99.7%的观测值将落在控制界限之内。

控制图判断异常的原则:资料点超出控制界限;非随机性异常判断原则,如连续9个点在中心线同一侧或连续6个点,全部递增或递减。

对于因各种原因每次只能得到一个数据的监测指标采用单值-移动极差(I-MR)控制图;对于监测数据子组容量<10的,采用最常用的平均值-极差(Xbar-R)控制图;对于监测数据子组容量≥10的,采用平均值-标准差(Xbar-S)控制图。

1.4 工序过程能力指数计算

过程能力是指工序处于稳定状态下的实际加工能力;它是衡量工序质量的一种标志。工序过程能力指数是衡量工序能力对产品规格要求满足程度的数量值;它用工序质量要求的范围(公差)和工序能力的比值表示,即Cp=T∕6σ,T为工序公差,σ为总体标准差或样本标准差[11-12]。当分布中心与公差中心重合时,工序能力指数记为Cp;当分布中心与公差中心有偏离时,工序能力指数记为Cpk。

一般认为,工序过程能力指数Cp(Cpk)>1时,认为工序过程能力充足;Cp(Cpk)<1时,表示过程不满足规范要求,工序过程能力不足[13]。

1.5 统计分析

采用统计软件Excel 2003、SPSS16.0和Minitab15进行数据处理和统计分析。

2 结果分析

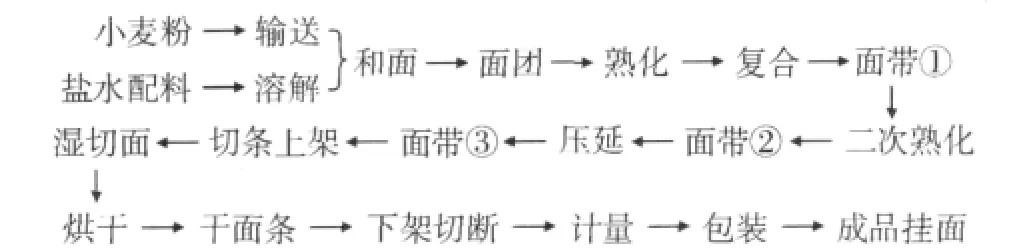

2.1 挂面生产工艺监测点

图1为挂面生产工艺流程图,主要工艺包括和面、面团熟化、复合、面带熟化、压延、烘干。11个监测点及对应样品分别为小麦粉和面形成的面团,熟化复合后的面带①,二次熟化后的面带②,9道压延后的面带③,切条上架后的湿切面,运行通过烘房5个区的面条①~④和干面条,切断计量包装后的成品挂面。

图1 挂面生产工艺流程图

2.2 挂面生产过程质量波动分析

挂面生产过程中,水分变化如图2所示,小麦粉和面后形成面团,水分含量迅速上升;之后水分含量逐渐下降,最终达到挂面的目标水分含量;其中,在烘房的前3个区,水分含量下降非常迅速,是挂面烘干的主要阶段。根据标准差,可以看出面条②水分含量的变化较大,需对其波动进行分析。

图2 挂面生产过程中的水分变化

3 mm宽精粉挂面生产过程中,各监测点上产品的指标如表1所示。表1中面团水分均匀度、面带①水分均匀度、面带②水分均匀度、面带③色泽a*值、面带③色泽L*值均匀度、面带③色泽a*值均匀度、面带③色泽b*值均匀度、面条②水分含量、干面条抗弯强度、成品挂面烹调时间的变异系数均超过了10.00%,变异较大。

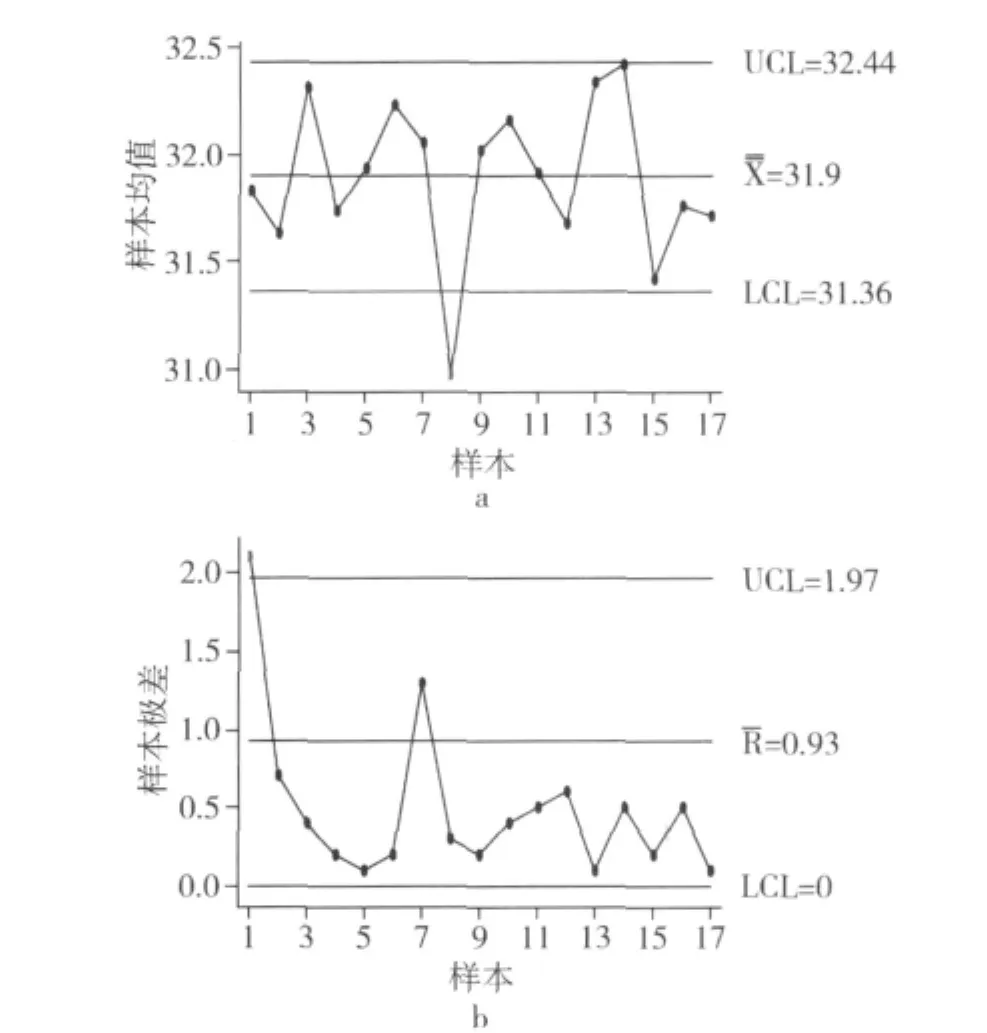

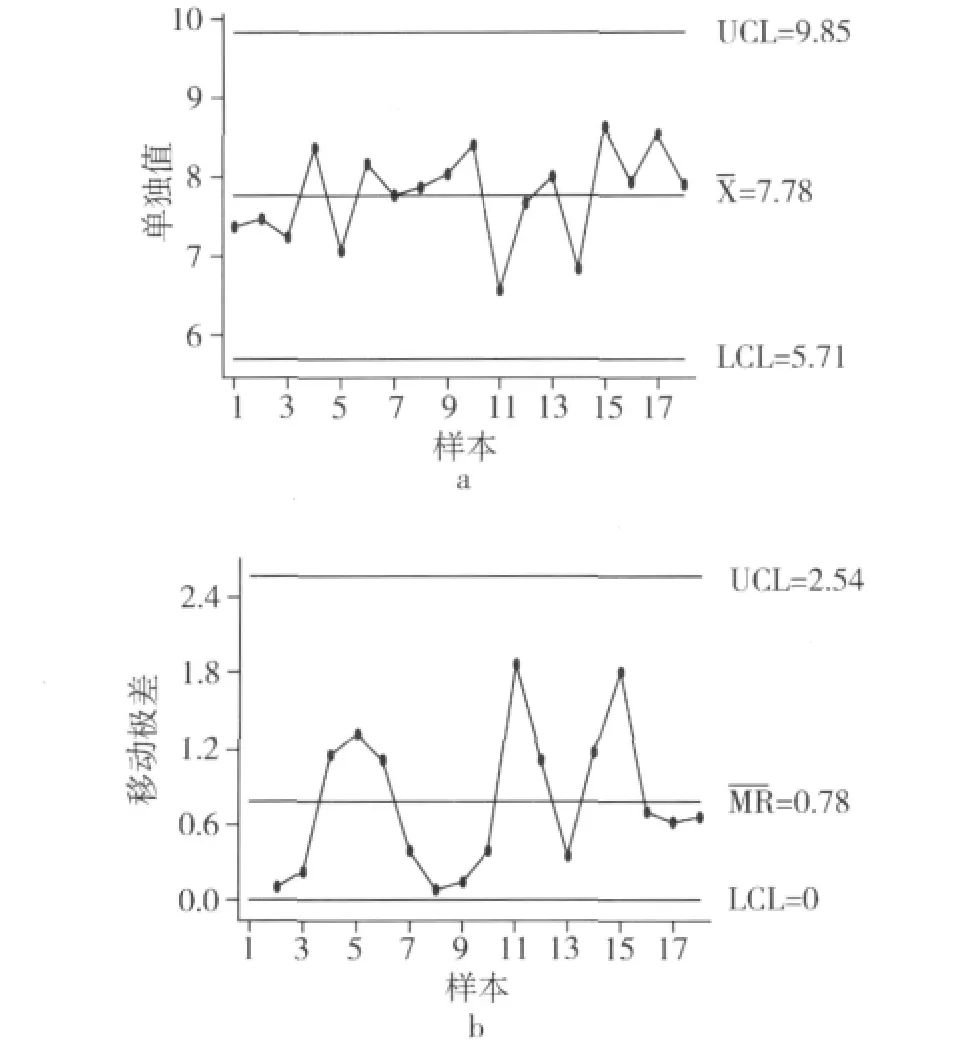

作16个质量指标的控制图,鉴于篇幅有限,仅展示前7个指标的控制图(图3~图9)。18次监测中,第1、8次的面团水分含量超出了控制图的控制限,为异常波动点,占2/18;第1、2次的面团水分均匀度超出了控制图的控制上限,为异常波动点,占2/18;第1、4、17次面带③的色泽a*值为异常波动点,占3/18;第17、18次的面带③色泽a*值均匀度为异常波动点,占2/18;第4、6、10、17次的面条②水分含量为异常波动点,占4/18;第2、8、10、15、16、17次的干面条抗弯强度为异常波动点,占6/18;第10、16次的成品挂面水分含量为异常波动点,占2/18。这7个指标在监测的18次中均有超出控制限的异常波动点,存在异常质量波动,需对其波动原因进行分析。其中,面团水分含量及其水分均匀度、面带③色泽a*值均匀度、成品挂面水分含量这四个指标仅有2次超出控制限,质量波动相对较小,而干面条抗弯强度有6次超出控制线,波动相对较大。

图3 面团水分的Xbar-R控制图

表1 挂面生产线监测点产品性状变异

图9 面带③色泽b*值的I-MR控制图

2.3 挂面生产工序过程能力分析

面带①水分均匀度、面带②水分均匀度、面带③色泽L*值、面带③色泽b*值、面带③色泽L*值均匀度、面带③色泽b*值均匀度、挂面烹调时间及烹调损失均处于受控状态,计算其工序过程能力指数,如表2所示。面带①水分均匀度、面带③色泽b*值均匀度、挂面烹调损失工序能力指数分别为0.93、0.4和0.99,均小于1,工序过程能力不足,不合格品率较高,需要改进。

表2 工序过程能力分析

3 讨论

本研究在确定监测点时,选择面团水分含量及水分均匀度作为和面工序的质量控制指标,面带①水分均匀度作为面团熟化工序的质量控制指标,面带②水分均匀度作为面带熟化工序的质量指标,面带③色泽及其均匀度作为压延工序的质量指标,湿切面厚度作为切条上架工序的质量指标,干面条的抗弯强度、成品挂面水分含量作为烘干工序的质量指标,成品挂面烹调时间及烹调损失作为挂面烹调特性的综合指标。这些质量控制指标是根据各工序的目的、各工序产品的重要质量性状以及取样的方便性和可行性综合确定的,还可以进一步调整和完善。

影响质量波动的因素包括原料、设备、工艺、环境、人员操作及检测手段[14]。制面过程中的质量波动主要来源于原料小麦粉和生产工艺的波动,以及不规范的人为操作;小麦粉的蛋白质含量和质量,和面的方式和时间,烘房各区的温、湿度和运行时间及停机操作是可能的影响因素。控制质量波动,一方面要确保小麦粉品质稳定且适合面条加工,主要是保证一定的湿面筋含量和稳定时间;另一方面要选择合适的工艺,主要是和面和烘干两个工序的设备和参数;同时,要加强人员培训与管理,规范操作,减少人为失误。

4 结论

4.1 在挂面的生产过程中,面团水分含量及其均匀度、压延结束后面带的色泽a*值及其均匀度、干面条抗弯强度及成品挂面水分均存在超出控制限的异常波动点。

4.2 熟化复合后面带的水分均匀度、压延结束后面带的色泽b*值均匀度工序能力不足。

[1]李子清.创新挂面产品,满足现代消费需求[J].农产品加工,2009(10):16-17

[2]丁华.注重品牌竞争,做大挂面市场[J].农产品加工,2009(8):34-35

[3]姚惠源.我国主食工业化生产的现状与发展趋势[J].现代面粉工业,2010(4):1-5

[4]申连芳,陆启玉.我国挂面行业的现状与发展趋势[J].粮食与食品工业,2011,18(1):4-5

[5]李庆龙.对当前挂面加工业健康发展的思考[J].粮食科技与经济,2009(4):7-8

[6]挂面:谁来关注这支潜力股?[EB/OL].[2010-01-13]http://www.newfood.com.cn/news/4230.htm

[7]GB/T 4091—2001常规控制图[S]

[8]王会良,周晓玲,罗明涛.浅析质量控制技术在工序控制中的应用[J].科技资讯,2007,31:88

[9]刘峰.控制图在卷烟卷制工序过程控制中的应用[J].中国质量,2009(9):94-95

[10]张悦,胡金慧,刘宏跃,等.保健茶辐射消毒剂量的保持和辐射抗性的研究[J].原子能科学技术,2009,43(7):663-666

[11]赵妙霞,贾九红,郑玉巧.工序控制方法中工序能力的分析[J].甘肃工业大学学报,2009,29(4):49-51

[12]刘光第.质量管理学[M].北京:清华大学出版社,2001:30-35

[13]龚益鸣,蔡乐仪,陈森.质量管理学[M].第三版.上海:复旦大学出版社,2009:234

[14]林荣瑞.品质管理[M].厦门:厦门大学出版社,1999:20.

Analysis on Process Capacity of Dried Noodles'Production

Liu Rui Wei Yimin Zhang Bo

(Institute of Agrotechny,Chinese Academy of Agriculture Sciences/Comprehensive Key Laboratory of Agrotechny,Ministry of Agriculture,Beijing 100193)

In order to confirm the quality fluctuation and analysis of process capacity of dried noodles'production line,this article determines the qualitative characters of dough,sheets,fresh noodles and dried noodles.Analyze quality fluctuation by control chart,and calculate the process capability index in productive process.And then confirms the quality fluctuation point and the process section which is short for capability.The results shows that after 18 days'monitoring,the moisture of dough,the uniformity of moisture,the uniformity of sheet③'(the dough sheets that are after calendaring)color a* values and dried noodles moisture are beyond the control of the quality chart twice.And dough sheet③'color a*values are 3 times;noodles②(the noodles that are dried in Area Two)are 4 times;and dried noodles'bending strength that are out of control are 6 times.It is indicated that these seven indicators have abnormal quality fluctuations.Dough sheet①'(the newly compressed dough sheets after ripening)moisture uniformity,dough sheet②'(the noodles after ripening twice)moisture uniformity,sheet③'color b* values and the index of the loss of dried noodles after cooking are 0.93,0.4 and 0.99.They are all less than 1 which indicates a lack of process capability.It is concluded that dough moisture&moisture uniformity,sheet③color a* values&its uniformity,dried noodles'blending strength and dried noodles moisture are out of control;the process capability of dough sheet①'moisture uniformity and uniformity of sheet③color b* values is not enough.

dried noodles,quality fluctuation,process capability,quality control,control chart

TS213.2

A

1003-0174(2012)08-0104-06

公益性行业(农业)科研专项(200903043-01-01),现代农业产业技术体系建设专项(CARS-03)

2011-10-18

刘锐,男,1989年出生,硕士,食品加工与质量控制

魏益民,男,1957年出生,博士,教授,食品科学与工程