开关磁阻电动机几何尺寸敏感性分析及优化研究

宋受俊,刘虎成

(西北工业大学,陕西西安710072)

0 引 言

开关磁阻电动机(以下简称SRM)具有简单坚固、成本较低、控制灵活、调速范围宽、适应恶劣环境等优良性能,具备了与交流电动机、直流电动机以及无刷直流电动机相竞争的潜在优势[1],在多电飞机[2]、电动汽车[3]、风力发电[4]等军民用领域具有广阔的应用前景和巨大的发展潜力。然而,绕组电流的非正弦性以及铁心磁密的高饱和性使SRM 驱动系统成为了一个多变量、强耦合的非线性系统,给设计造成了较大的困难。

现有研究多是针对SRM 驱动系统、控制方法和实验平台的设计及实现[5-6],关于电机本体设计的文献报道较少,且大多是在类比设计法或经验公式基础之上,利用磁场有限元或工程经验进行局部结构和尺寸的改进[7-9],理论依据不足。有极少数研究者对遗传算法等自主优化设计法进行了探索[10]。

传统设计方法从输出方程出发,建立输出转矩或功率与电机主要尺寸的关系,然后基于一些经验公式,由主要尺寸演算出电机内部其他尺寸[11]。该方法对设计者在电机电磁场等方面的专业能力要求较高,且难以得到优化的设计结果。本文首先利用传统方法得到了电机的初始设计方案,且进行了性能核算。然后在敏感性分析基础之上,对关键几何尺寸进行了优化,在保证外形尺寸不变的前提下,提高了电机效率和输出功率。

1 初始设计及核算

1.1 设计指标

结构形式:3 相、6 /4 极,电压270 V(DC),额定转速27 000 r/min,额定功率30 kW,效率80%。

1.2 主要尺寸计算

在进行尺寸计算之前,先给出各尺寸的定义,如图1 所示。

图1 SRM 各主要尺寸示意图

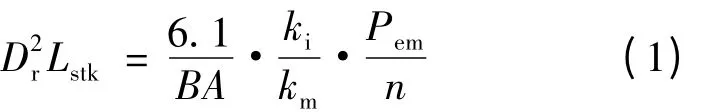

SRM 的输出方程如下,它是电机设计的基础。

式中:Dr为转子外径;Lstk为铁心计算长度;B 为磁负荷(气隙平均磁密),6 /4 极SRM 磁负荷取值范围为0.36~0.62,此处取0.4 T;A 为电负荷,一般取值范围为15 000~30 000,此处取28 000 A/m;ki为绕组电流系数,km为方波电流系数,此处取为电磁功率,SRM 的铜耗约占总损耗的50%,因此电磁功率可按下式进行估算:

要求出电机尺寸,还需要引入细长比λ,即:

λ 的取值对电机的性能和经济指标具有较大影响。当λ 值较小时,电机比较细长,电机的转动惯量较小,有利于起动和调速,但电机内部的通风条件变差。当λ 值较大时,电机比较粗短,其特点与λ值较小时相反。参照中小型交流电机的经验数据,λ 的取值范围为λ = 0.5~3.0,对于SRM 而言,一个典型取值为λ = 1,即Dr= Lstk。

联立式(1)~式(3)可以求出Dr= Lstk= 74mm,则转子外半径rr= 37mm。

1.3 其他参数计算

(1)气隙长度g

为了获得较大的输出功率,减小对功率变换器的伏安容量要求,应尽可能地减小气隙长度g。但受加工及装配工艺的限制,以及出于对电机可靠运行的考虑,g 不宜选得太小,小型电机的气隙长度一般不应小于0.25 mm,此处取g = 0.3 mm。

(2)定、转子极弧βs和βr

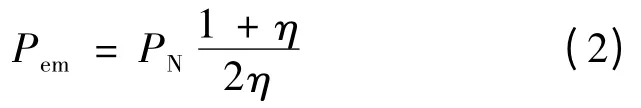

为了得到较大的绕组空间,以及保证对于任何转子位置,SRM 均具有正、反方向的自起动能力,βs和βr的选取应满足式(4)给出的约束条件。

式中:m 为相数;Nr为转子极数。

根据以上各约束条件,本文最终选取βs= 30°、βr= 32°。

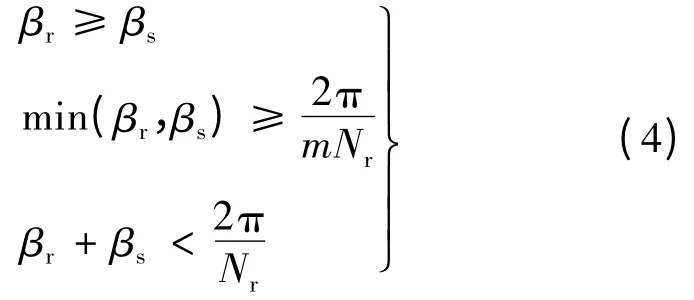

(3)定、转子极宽ts和tr

基于βs和βr的取值,ts和tr可分别由式(5)和式(6)得到:

经计算可得:ts= 19.3 mm,tr= 20.4 mm。

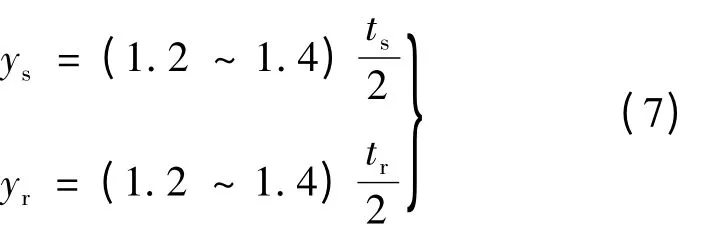

(4)定、转子轭高ys和yr

为了保证轭部铁心出现最大磁密时不会过饱和,且考虑到存在两相以上绕组同时导通的情况,ys和yr的取值应满足式(7)给出的条件:

本文取ys= 0.65ts= 12.5 mm,yr= 0.65tr= 13.3 mm。

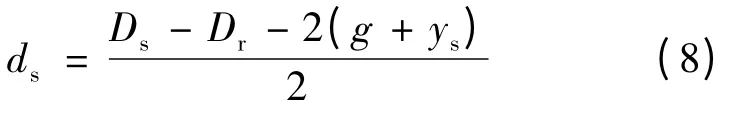

(5)定、转子槽深ds和dr

为了获得较大的绕组空间,以便于采用大的导线截面积来减小绕组铜耗,ds的取值应尽可能得大。当定、转子外径,气隙长度和定子轭高确定后,ds可由下式求得:

为了得到较小的非对齐位置电感,dr的取值至少应为气隙长度的20~30 倍。实用的指导公式如下:

由式(8)及式(9)可得:ds= 24.2 mm,dr= 9.65 mm。

(6)轴径Dsh

Dsh取得太小会影响轴的机械强度,导致转子振动和动偏心,电机噪声增大,第一临界转速降低。如有必要,应对转轴的挠度、临界转速和强度进行校核。但Dsh也不宜选得太大,否则会使yr减小,从而降低转子的导磁能力。本文中,Dsh可通过式(10)由一些已确定的尺寸得到。

其结果为Dsh= 28.1 mm,则转轴半径rsh= 14 mm。

(5)每极绕组匝数

SRM 的绕组只存在于定子上,有每相绕组匝数与每极绕组匝数之分。每相绕组匝数是指电机每相通电时处于励磁状态绕组的匝数,每极绕组匝数是指缠绕在每个定子凸极上的绕组匝数。一种常用计算每极绕组匝数Np的方法是:

式中:ωn为电机转速,本文中ωn= 27 000 r / min =2 827.43 rad /s;Bs为饱和磁密,此处取Bs= 1.6 T。最终可求得每极绕组匝数Np= 10.26≈10 匝。

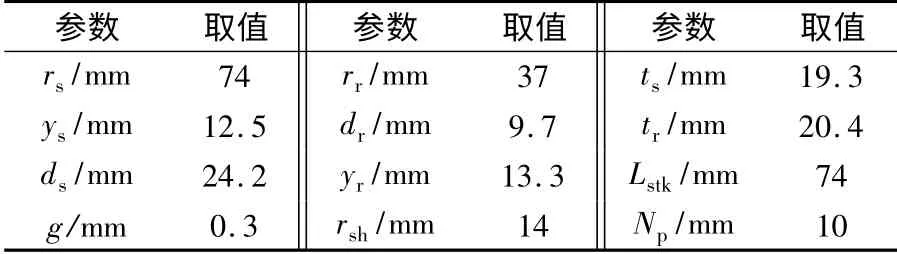

根据以上计算结果,且考虑实际加工水平,最终确定的尺寸及参数取值,如表1 所示。

表1 初始设计SRM 尺寸及参数取值

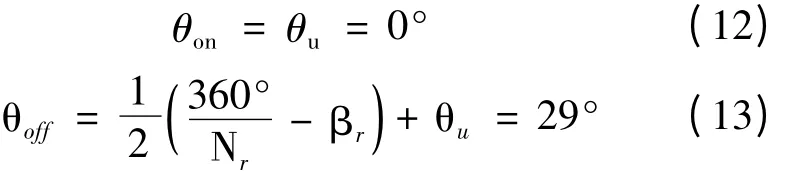

1.4 控制参数计算

在对设计电机的性能进行核算时,采用角度位置控制法。在额定转速下,开通角、关断角预取值如下:

式中:θu为非对其状态时转子角位置,记为0°。

1.5 初始方案性能核算

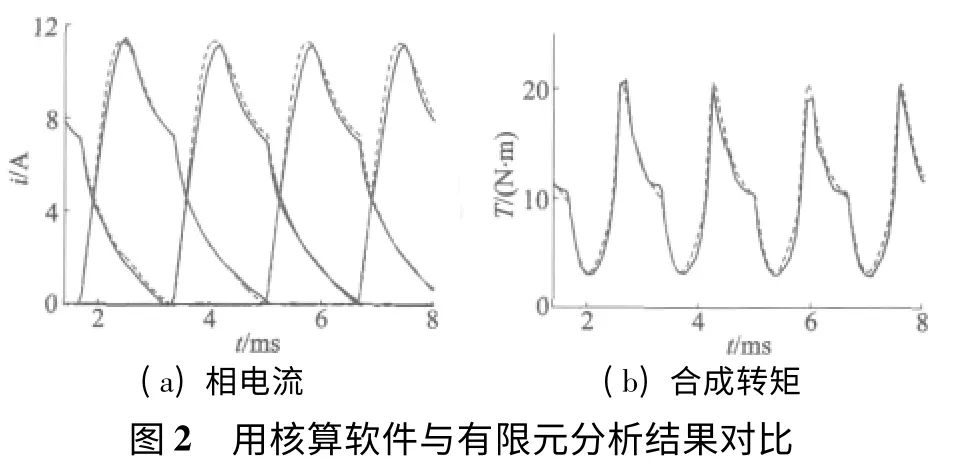

本文利用自己研发的SRM 性能计算软件对方案进行核算,而该软件已经过反复考核,证明其计算误差在工程允许范围内,且具有快速、方便等优点。图2 给出了该软件计算的相电流、转矩曲线与有限元分析曲线的对比,其中虚线为所使用软件结果,实线为有限元分析结果。

经过核算,得到在额定转速下所设计电机输出转矩为9.3 N·m,输出功率为26.3 kW,81.4%。可见,初始方案的性能基本满足设计指标,不足在于输出功率较指标稍低,且效率也偏低。下文通过敏感性分析对初始方案进行优化。

2 敏感性分析及性能优化

由上文可知,SRM 的尺寸参数众多,且与电机性能的关系较为复杂,因此通过调整尺寸来优化电机性能具有一定的难度。本文基于对各主要尺寸参数的敏感性分析,得到它们对电机效率及功率的影响模式,为后续的性能优化提供理论依据。

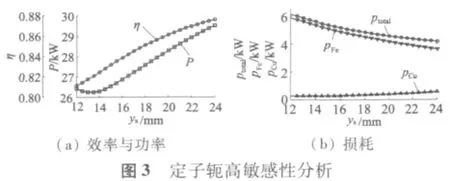

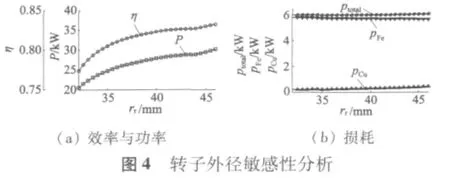

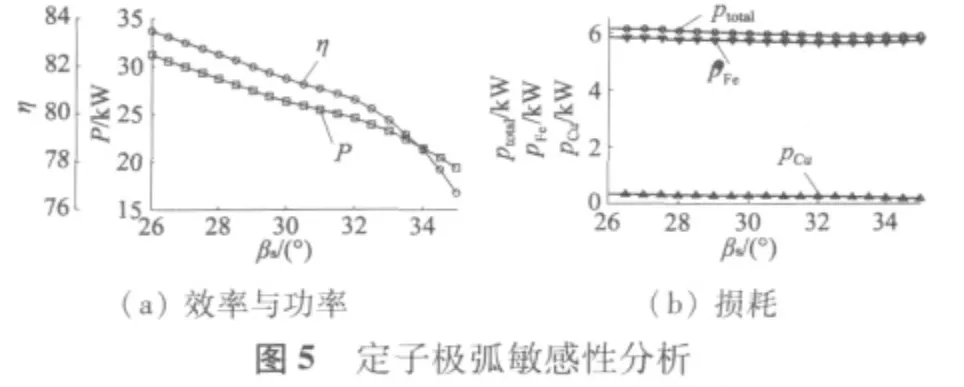

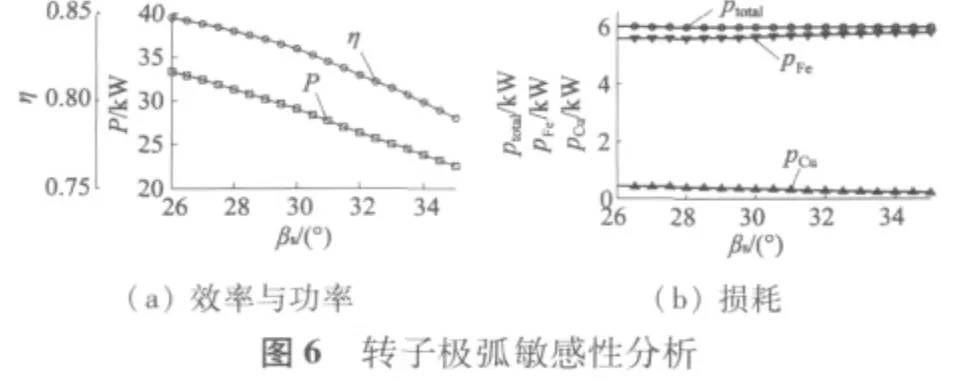

在保证电机外形尺寸不变的前提下,经过大量仿真及理论分析发现,下列尺寸对本文所设计电机的效率具有较大影响:定子轭高ys、转子外径rr、定子极弧βs和转子极弧βr。图3~图6 给出了这些尺寸与效率、功率以及电机损耗之间的关系曲线。

图3 中,随着定子轭高的增加,效率提高。本文所设计电机具有大功率、高转速的特点,电机的主要损耗为定、转子铁耗,尤其是定子轭部铁耗占有很大比重。因此,当定子轭高增加时,铁耗会大幅下降,同时电机输出功率增加,从而致使电机的效率明显提高。图4 中,随着转子外径的增加,效率提高。此时电机总功率损耗基本不变,但由于转子极高的增加会提高电感的变化率,所以输出功率变大,效率提高。对图5、图6 中定转子极弧的分析类似于图4。

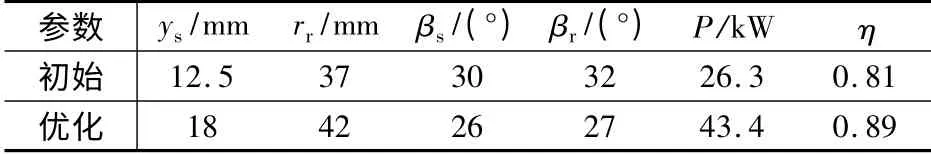

基于上述敏感性分析,并考虑实际工程应用,对电机4 个尺寸进行了调整,表2 对调整前后电机尺寸及性能进行了比较,可见,通过调整,电机效率有了大幅提高,且输出功率也大于30 kW,满足了设计需求。

表2 优化前后尺寸及性能比较

3 结 语

本文针对目前SRM 设计中依赖传统方法、专业理论知识及经验要求高、难以得到全局优化方案等现状,利用敏感性分析对电机性能进行优化。首先通过传统方法得到了电机尺寸的初值,而后在初值附近对定子轭高、转子外径、定转子极弧进行了敏感性分析,获得了它们对电机效率的影响模式,并以此为依据,在电机外形尺寸不变的前提下,对主要参数进行了调整。结果表明,通过调整参数可以达到大幅提高电机效率的目的。

[1] Vijayakumar K,Karthikeyan R,Paramasivam S,et al.Switched reluctance motor modelling,design,simulation,and analysis:A Comprehensive Review [J].IEEE Transactions on Magnetics,2008,44(12):4605-4617.

[2] 宋受俊.Detailed design of a 30 kW switched reluctance starter/generator system used in more/All electric aircraft [M].亚琛:Shaker 出版社,2009.

[3] Zhu Z Q,Chan C C.Electrical machine topologies and technologies for electric,hybrid,and fuel cell vehicles [C]/ /IEEE Vehicle Power and Propulsion Conference.2008:1-6.

[4] Cardenas R,Pena R,Perez M,et al.Control of a switched reluctance generator for variable-speed wind energy applications [J].IEEE Transactions on Energy Conversion,2005,20(4):781 -791.

[5] 樊红毅,温志明.0.75 kW 开关磁阻电机功率驱动电路设计[J].电力学报,2011,26(2):134-136,180.

[6] Zhang Z,Cheung N C,Cheng K W E,et al.Analysis and design of a cost effective converter for switched reluctance motor drives using component Sharing [C]/ /4th International Conference on Power Electronics Systems and Applications.2011:1-6.

[7] 孙健,刘闯,卿湘文.6 /2 结构高速开关磁阻电动机设计研究[J].微电机,2007,40(5):21-24.

[8] Kachapornkul S,Jitkreeyarn P,Somsiri P,et al.A design of 15 kW switched reluctance motor for electric vehicle applications[C]/ /International Conference on Electrical Machines and Systems.2007:1690-1693.

[9] Sakthivel P,Chandrasekar V,Arumugam R.Design of a 250 W,low speed switched reluctance Hub motor for two wheelers[C]/ /1st International Conference on Electrical Energy Systems.2011:176 -181.

[10] Owatchaiphong S,Carstensen C,de Doncker R W.Optimization of predesign of switched reluctance machines cross section using genetic algorithms [C]/ /7th International Conference on Power Electronics and Drive Systems.2007:707-711.

[11] 吴红星.开关磁阻电机系统理论与控制技术[M].北京:中国电力出版社,2010.