DDS蒸煮反应的相关理论

时圣涛 吴学栋

(1.化学品与制浆有限公司,黑龙江齐齐哈尔,161006;2.齐齐哈尔大学,黑龙江齐齐哈尔,161006)

DDS蒸煮反应的相关理论

时圣涛1吴学栋2

(1.化学品与制浆有限公司,黑龙江齐齐哈尔,161006;2.齐齐哈尔大学,黑龙江齐齐哈尔,161006)

介绍了DDS间歇置换蒸煮的相关理论,为更深入地理解DDS蒸煮提供了理论依据。

DDS间歇置换蒸煮;深度脱木素;硫化物;反应理论

经过将近40年的发展,以木材和竹子为原料的硫酸盐法置换蒸煮技术真正实现了高效率、低能耗的现代化制浆蒸煮的理念。尤其是深度脱木素技术的应用,为ECF和TCF漂白打下了良好的基础。化学品与制浆有限公司 (Chemical and Pulping Ltd,简称CPL)的DDS间歇置换蒸煮是这一技术的典型代表。本文将深入探讨DDS蒸煮反应的实现以及相关蒸煮理论。

1 深度脱木素的理论

深度脱木素的主要目的是增加木素的脱除量(针叶木浆卡伯值30和阔叶木浆卡伯值20以下)而维持纸浆的质量不变。在蒸煮期间希望能更有选择性地脱除木素,一方面是经济上的原因,而更重要的是生态上的考虑。纸浆中残余木素含量的降低,不仅能减少漂白化学药品的消耗,而且能降低漂白废水的负荷,实现国家倡导的节能减排的目标。

20世纪70年代末到80年代初,由瑞典Hartler和Teder明确阐述的有关深度脱木素的原理指出,要改善硫酸盐制浆的选择性,必需遵循下面四个基本化学原理[1-2]。

(1)在整个蒸煮过程中,碱浓分布尽可能均匀一致。

(2)保持较高的HS-浓度,特别是在开始大量脱木素阶段。

(3)蒸煮最高温度尽可能的低。

(4)保持低溶解的木素和Na+浓度,特别是在蒸煮的后期。

DDS蒸煮完全遵循上述四个基本化学原理,在工艺设计中充分运用了深度脱木素理论,这正是DDS蒸煮成功的关键。DDS蒸煮是依据下面三个主要理论实现了深度脱木素的。

1.1 蒸煮药液的均匀浸透理论

根据Hartler提出的浸透理论[3],充分浸透木片可提高工厂的生产能力,提高纸浆得率,使蒸煮均匀。DDS置换蒸煮采用液浸装锅,强化初级蒸煮作用增强液体的浸透。DDS蒸煮采用满液相蒸煮,使料片全部浸泡在蒸煮液中 (液比为5∶1),使木片在蒸煮锅内各点接触药液的几率均等。同时采用大液比置换 (DDS蒸煮采用8倍体积的液体进行置换),足够多的蒸煮液能够充分交换热能和化学品,避免了不均匀浸透的发生。

DDS蒸煮的广泛应用,已经打破传统蒸煮认为密度在0.7 g/m3以上的阔叶木浸透困难、不适合制浆的观念。相反,许多DDS蒸煮工厂都愿意使用大密度的材种,以提高蒸煮锅单位容积的产量。这也是DDS蒸煮能够适用更多种原料的原因。

各种蒸煮助剂和渗透剂具有很强的润湿和渗透能力,可使碱液迅速渗透到纤维内部以缩短蒸煮时间,在传统蒸煮生产中,蒸煮助剂和渗透剂均取得了良好的应用效果。由于DDS蒸煮充分运用了浸透理论,所以蒸煮助剂在DDS蒸煮中的效果反而没有传统蒸煮显著。

1.2 均相反应体系的理论[3]

众所周知,硫酸盐法蒸煮同时存在着固-液两相,这很明显是一个非均相系统。但是在某些特定的条件下,可以将这个系统视为均相反应系统,原因如下。

(1)对于合格木片来说,药液扩散作用不是制约蒸煮速度的条件:一方面,当木片长度缩短时,蒸煮液在木片中扩散通道的长度相应缩短,不影响蒸煮速度;另一方面,蒸煮的速度快慢不是由木片表面积的大小决定的,因为木片表面积增加,木片尺寸减少,药液扩散速度提高。

(2)根据Arrhenius定律,在一定的脱木素范围内,脱木素速度与木材中残余木素只是简单的一次函数关系。由于蒸煮化学反应控制着脱木素的速度,所以脱木素速度才对蒸煮温度十分敏感,而在蒸煮液的扩散阶段,脱木素速度与蒸煮温度之间的关系就不明显。

如果将被碱液润胀后的单个合格木片看作是一个微型均相反应系统,由于DDS蒸煮是满液相蒸煮,同时在初级蒸煮 (IC)、中级蒸煮 (MC)操作过程中,采用了更多量的黑液与白液共同与木片进行热能与化学品的交换,木片可以自由地接近周围的蒸煮液,因此可以假设木片内部的溶出物质浓度与周围药液中的化学品没有密切的关系,此时木片周围药液的化学品浓度与蒸煮速度构成了直接关系[4]。

DDS蒸煮的木片是全液相浸泡,蒸煮锅内木片的6个面同时与药液接触,木片在升流置换泵扬程的作用下受到一个上升的力,同时木片受到多个阻隔木片上升的力,这些作用力处于动态平衡时,木片处于局部微湍动状态,就构成了均质反应体系。这种均质反应体系非常有利于药液均匀而快速地渗透。由于DDS蒸煮全程采用升流置换操作,即所有的蒸煮液都从蒸煮锅下锥部进入,从上锥部的回收筛板流出蒸煮锅,先进入的药液必然先接触木片,后进入的药液后接触木片,这构成DDS均匀蒸煮的基础[5]。图1为DDS-II蒸煮工艺流程示意图,图中清楚地表明了蒸煮液的流向。

1.3 实现快速加热的理论

在碱法蒸煮时,纤维素的降解是由于在碱性条件下产生的剥皮反应和碱性水解反应所致。当温度高于100℃就开始进行剥皮反应,在温度高于150℃时开始进行碱性水解反应,而且温度越高、时间越长,碱性水解反应越剧烈,对碳水化合物越不利。木片浸渍后大约有20%~30%的木材组分溶出了,碱法蒸煮的总蒸煮率损失的70%产生在木片预浸和升温阶段[4],此时蒸煮液的固形物浓度已经很高。如将此时的高固形物的黑液抽出,以不含有机固形物的白液和固形物浓度很低的洗涤液取而代之,就能有效地降低整个蒸煮过程的固形物浓度曲线,使蒸煮过程中的药液浓度存在脱木素的梯度,因而实现了快速加热脱木素。这种技术在Lo-SolidsTM蒸煮连续蒸煮技术上得到了完美的应用。DDS蒸煮汲取了这个特点,才能够将蒸煮周期控制在180~240 min之间。

DDS蒸煮采用两段蒸煮:第一段为黑液预煮(初级蒸煮),木片吸收了温黑液的热能,使温黑液中的碱液能够均匀地混合并渗透到木片内部。第二段蒸煮 (中级蒸煮),用高温黑液与热白液置换出初级蒸煮的温黑液和冷白液,实现了快速升温。进入蒸煮升温和保温时间阶段,由于前两段的充分置换升温和脱木素,减少了高温条件下脱木素的压力,这就使纤维素在高温下的降解作用大大减少,为深度脱木素创造条件[4]。

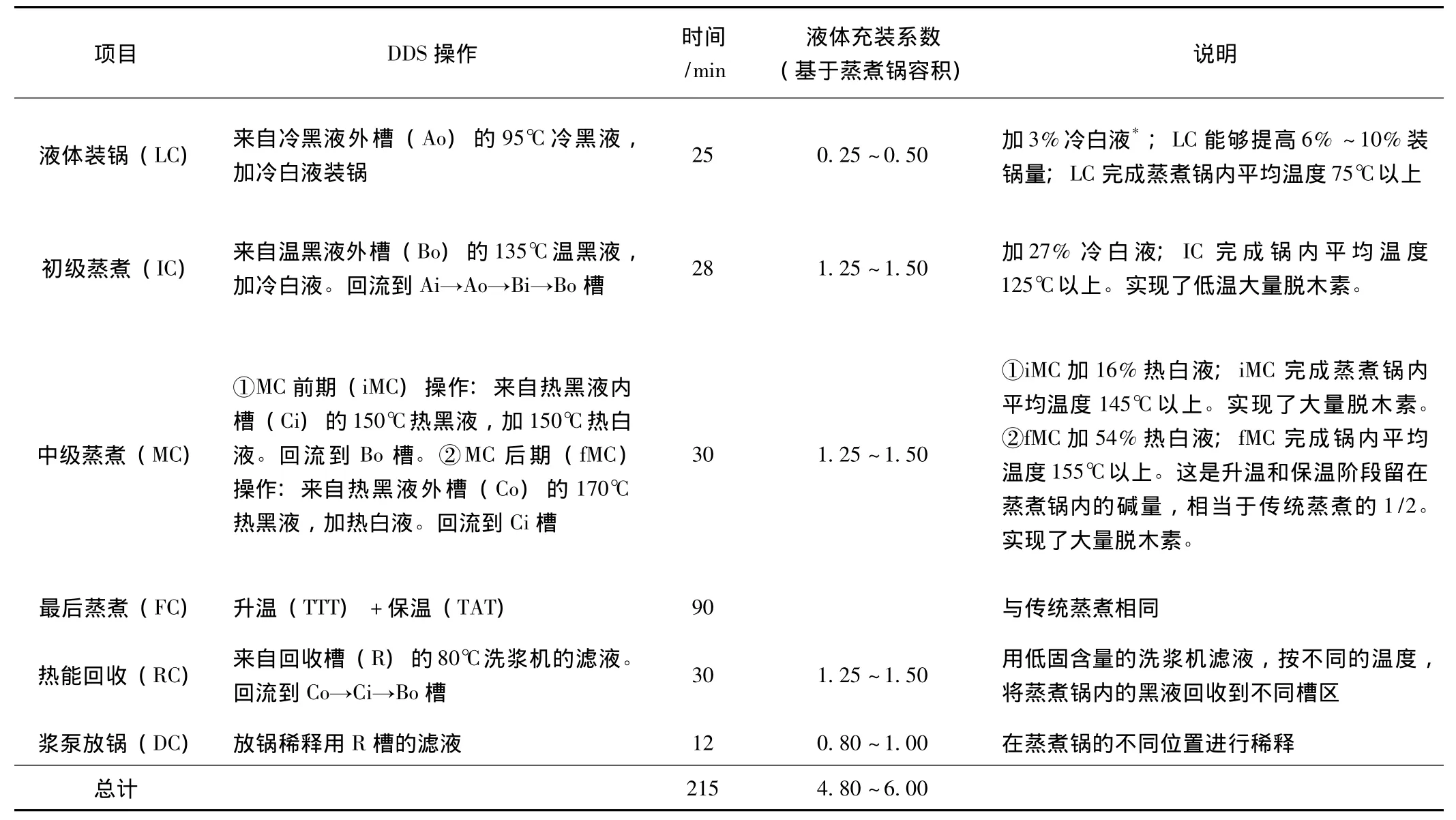

黑液预蒸煮技术是DDS蒸煮技术的关键工序,采用了黑液加压浸透和木素的预硫化作用,把一段硫酸盐法蒸煮改成两段蒸煮。DDS蒸煮白液是分四步加入,使蒸煮的有效碱浓度分布曲线更加均匀,进一步提高脱木素选择性。深度脱木素的四个原理在DDS蒸煮中都得到了充分应用[5]。表1所示为DDS蒸煮的工艺参数。

2 硫化物的行为及应用理论

2.1 硫化物在DDS蒸煮过程中的行为

图1 DDS-II蒸煮工艺流程示意图

表1 DDS蒸煮的工艺参数

在硫酸盐蒸煮体系中Na2S水解可得到HS-和OH-。在蒸煮开始时,溶液的pH值较高,S2-和HS-的浓度基本一致。随着蒸煮反应的进行,蒸煮液的pH值逐渐下降,HS-的浓度不断增高,进入大量脱木素阶段后S2-几乎全部以HS-的形式存在。HS-的亲核能力较强 (为OH-的1.56倍),比OH-更容易进攻木素亚甲基醌中间体的正电中心而使木素大分子发生碎片化反应。

黑液中的HS-与木材溶出物主要以两种形式存在:即“松散结合”(Loosely bound)的HS-和“完全游离”(Completely free)的HS-。蒸煮过程中,由于有部分转化为有机结合硫 (主要与木素存在化学结合)和硫代硫酸盐等,使得蒸煮液黑液中的总硫化物含量呈下降的趋势。

Lindfors等[6]发现在没有黑液回用的条件下,“松散结合”的HS-含量在蒸煮开始时迅速上升,达到最大值后逐渐下降,到蒸煮结束时几乎不存在“松散结合”的HS-。而“完全游离”的HS-的变化情况正好相反,在蒸煮开始时迅速下降,达到最低值后便随着“松散结合”的HS-含量的减少而增加。

Lindfors等[7]发现,当硫酸盐法蒸煮反应温度达到160℃时,蒸煮液中元素硫的含量迅速上升,在保温阶段,又逐渐下降。主要是由于黑液中有较多的元素硫析出。在硫酸盐法制浆过程中,还有部分Na2S转化为其他形式的硫化合物,这些化合物包括Na2SO4、Na2SO3、Na2S2O3和少量H2S气体等。由于硫酸盐制浆中硫及其化合物的相互关系非常复杂,目前尚难以做出准确的描述。

DDS蒸煮充分回用黑液,在蒸煮的各阶段将黑液中的HS-送入蒸煮锅,适时地补充了脱木素反应过程中消耗的硫离子。

2.2 DDS蒸煮过程中硫化物的应用

Lindfors等[6]的研究表明,蒸煮液中有机结合的硫在硫酸盐法蒸煮初期即迅速上升,表明在蒸煮初期,溶出的是高度硫化的木素,并且这些木素很可能在溶出后继续被硫化,大量脱木素阶段和残余脱木素阶段溶出的木素硫化程度较低且溶出木素的硫化也比较困难。

总体来看,木素在温度135℃左右受到HS-很完全的硫化作用。当加入热白液并继续升温至160℃后,硫化的木素便迅速降解溶出,这是黑液预处理可以利用的地方。黑液预煮将温度升到135℃以上,并停留一段时间使木片受到充分的硫化作用,再在第二段加热过程中保证160℃以上,可以适当控制最高温度不要太高,为深度脱木素创造条件。

蒸煮中Na2S是参与脱木质素反应的,但是硫化物更为重要的作用是作为催化剂,它降低了反应的活化能,大大加快了脱木素反应,多硫化钠、Na2S、黑液和白液等物质的组分是有一定差距的。在蒸煮过程中也扮演着不完全相同的角色。如果用黑液加热通气处理,会在一定程度上生成多硫化钠,那么黑液将具备其他3种蒸煮液的所有组分。

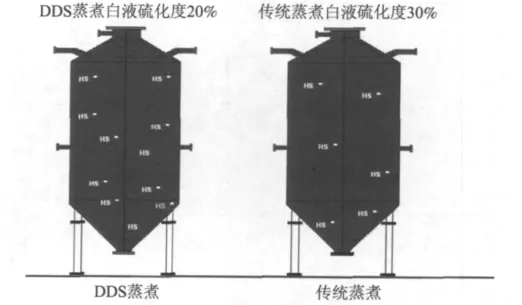

DDS蒸煮高温热黑液槽中存贮黑液,并直接通200~250℃中压蒸汽进行升温和加压,这相当于在槽区对黑液进行氧化,可以制得表面活性剂,有很强的润湿渗透能力,可使碱液迅速渗透到纤维内部,提高蒸煮效率。图2所示为DDS蒸煮槽区硫化度,传统蒸煮与DDS置换蒸煮中HS-的分布完全不同。低硫化度蒸煮是DDS蒸煮的特色,其益处主要有两方面:一是低硫化度降低了白液对设备的腐蚀;二是低硫化度使排出的含硫气体浓度降低,减轻了空气中的臭味。

图2 低硫化度蒸煮是DDS蒸煮的特色

3 木素的相关理论

3.1 木素的记忆效应理论

所谓的记忆效应,这是由北欧科学家提出来的[7]。脱木素作用的速度主要与蒸煮前期 (或上一锅蒸煮回用的黑液)的工艺条件有关。这就是用黑液进行预蒸煮能够达到高效率的本质所在。例如,提高DDS初级蒸煮的HS-浓度,不影响初级蒸煮阶段的脱木素速度[8]。在DDS中级蒸煮阶段,使用外购的NaOH和Na2S配制新鲜蒸煮白液时,脱木素作用不会因为白液中HS-浓度的提高而加快[9-10]。这种脱木素的效应就是木素的记忆效应。

利用蒸煮后带有余热的高硫化度蒸煮液 (黑液)进行前段预处理,一方面可以回收热能降低成本;另一方面对木片进行预硫化反应降低中级蒸煮阶段脱木素反应的活化能,能够达到缩短蒸煮时间或降低最高蒸煮温度的功效,有利于深度脱木素的进行。

3.2 易溶木素的行为及应用理论

采用缓和的蒸煮条件时,初始脱木素阶段溶出的木素反应活性大,可能会在后续的蒸煮中产生缩合反应。因此将初级蒸煮阶段溶出的木素移出蒸煮系统,能够减少木素的缩合,有利于蒸煮和深化脱木素。通过动力学研究,初始脱木素阶段只出现在黑液预处理段,使初始脱木素阶段的黑液不再出现在中级蒸煮阶段,将会减少活性木素的后续缩合。

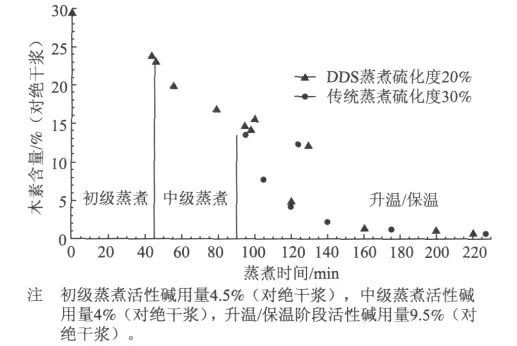

DDS蒸煮的中级蒸煮阶段使用前一锅蒸煮后的高温黑液,有效地将初级蒸煮过程溶出的反应活性大的木素移出蒸煮锅,防止了可能会在后续的蒸煮中产生的木素缩合。图3为DDS蒸煮过程中木素的脱除,图3表明了在不同蒸煮阶段,用碱量分布不同,但木素的脱除是以一定的速率均匀地进行的[11]。

图3 DDS蒸煮过程中木素的脱除

由于DDS蒸煮的初级蒸煮与中级蒸煮作用,使在相同用碱量和蒸煮最高温度条件下,DDS蒸煮浆的卡伯值总是低于传统蒸煮浆,DDS蒸煮浆的强度更高于传统蒸煮浆,原因是DDS蒸煮中50%的碱用于DDS的初级蒸煮与中级蒸煮阶段,因此在高温蒸煮阶段的用碱量更低,有效地防止了纤维素的降解。

3.3 黑液中木素成分行为及应用理论

生产实践证明,用同样浓度的外购碱配制的蒸煮液代替系统中多次回用的黑液进行蒸煮,成浆卡伯值增加。说明预处理黑液中的木素对DDS蒸煮脱木素具有选择性作用,可能有以下原因。

(1)黑液中的木素具有表面活性剂作用,有利于黑液中的碱成分对纤维的渗透和润胀。

(2)黑液木素中的HS-与木素键连接较松散,在预处理的过程中易于释放出来,增加了预处理过程中HS-的浓度,从而促进 HS-与纤维中的木素反应[12-13]。

(3)黑液预处理温度很低,黑液释放HS-后不易被重新缩合即被置换出来,对DDS蒸煮进一步脱木素没有影响。

这也正是DDS蒸煮能够回用大量黑液,而不会由于黑液中木素浓度高而影响脱木素的关键。

3.4 脱木素的爬坡作用

在DDS蒸煮过程中,脱木素是从低温向高温逐步进行的,置换升温过程中,后加入的蒸煮液温度一定要高于先加入的,并且要以一定的顺序加入,尽可能有多的温度梯度缓和升温。如从表1的DDS蒸煮工艺参数可以发现,蒸煮升温过程是以一定的温度梯度,渐次地提高温度,建议称这种方式为脱木素的爬坡作用,因此升温曲线更平缓,脱木素反应缓和,有利于保护半纤维素和纤维素,防止水解反应的发生。这就是与传统蒸煮相比,DDS蒸煮更均匀、得率高1% ~2%、浆的物理指标高5%~10%的根本原因。

有的置换间歇蒸煮方式,没有经历温黑液充装过程130℃的温度区,装锅后充装100℃以下的冷黑液作为液体垫层,装满蒸煮锅后,直接用160℃的热黑液进行高温热充,这样蒸煮的效果与DDS蒸煮相比,脱木素的曲线不够缓和,脱木素的爬坡过于“陡峭”,能量消耗也会相应增加。

有的置换间歇蒸煮方式,采用升降流结合置换的蒸煮,从蒸煮锅的上部和下部同时进液,中循环出液,由于流体动力学的原因,会造成升液置换区的速度远远低于降液区的速度,使蒸煮锅内各部分能量交换产生差异,结果导致蒸煮脱木素不均匀。

4 反应生成物的再沉积理论

4.1 半纤维素的吸附作用

硫酸盐法蒸煮过程中溶解的半纤维素以聚合物的形式保留下来。已经发现Tetramers(四聚物)是吸附在纤维表面上的最小聚合物。在20世纪50年代已经有人以溶解聚木糖吸附在硫酸盐蒸煮浆纤维上进行了研究,后来关于硫酸盐法蒸煮桦木浆的得率更高的原因解释为:蒸煮后期溶解的聚木糖重新吸附到浆上的结果。就是因为聚葡萄糖甘露糖 (Glucomannan)比聚木糖能够以不同的速度吸附到纤维素纤维上,造成不同类型的纤维 (棉浆、阔叶木浆和针叶木浆)表现出不同的吸附得率。吸附速度是由半纤维素分子在黑液中扩散到纤维表面的扩散速度决定的[14]。

半纤维素的Retake(吸回)与纤维素的关系为:

(1)沉积或吸附在纸浆上,形成松散的结合。

(2)在纤维素上结晶。

(3)与纤维素形成糖苷键连接。

在液体浸渍阶段,降低碱液的pH值,能够提高吸附作用。溶液的碱度和温度在影响半纤维素吸附速度方面的能力是相同的。聚木糖的结构也能极大地影响吸附速度;完全脱除了糖醛酸后,能够加快吸附速度。研究结果表明,高温和低糖醛酸含量能够使吸附作用达到最大值。

半纤维素的吸附作用被认为是一种物理吸附,不同吸附速度的特征取决于起抑制作用的糖醛酸羧基的影响程度。沉淀的聚木糖位于纤维素的外层表面上,吸附的大部分半纤维素 (约50%)在高温条件下能够抵抗碱的蒸煮作用。

聚木糖的吸附属于机械作用,溶液中聚木糖的吸附形成了聚集物,而不是搭建在纤维素表面形成的多层聚木糖沉积层。

半纤维素在浆料上的保留特性与浆的得率关系[13]为:

(1)半纤维素因为吸附作用被保留下来,意味着浆的得率更高了,从经济的角度看这是最重要的。

(2)半纤维素的保留提高了浆料的打浆性能,获得相同打浆度时缩短了打浆时间。

(3)半纤维素保留也提高了浆料的性能,如提高了浆料的吸收性能和浆的强度。

过去人们为了能够保留住蒸煮过程中的半纤维素而做了许多努力。然而,对于占绝对优势的硫酸盐法蒸煮技术而言,应用多硫化物 (PS)和蒽醌 (AQ)来抑制实际生产中半纤维素的降解和溶解,还是非常有限的。

DDS蒸煮技术成功地解决了这个问题,黑液的多次充分回用,为半纤维素的吸附作用提供了良好的条件。这也是DDS蒸煮的浆料得率比传统蒸煮高的一个重要原因。

4.2 木素的再沉积作用

最显著的现象是在蒸煮后期,pH值下降时溶解了的聚木糖会在纤维上再沉积,木素也可能有类似的再沉积,除了这些物理学再沉积现象外,溶解了的木素还可能与纤维素组分重新凝集在一起。溶出木素浓度的增加将阻碍木素的继续脱除,这在传统蒸煮的后期尤为显著,这是由于木素缩合的增加以及木素降解产物扩散速率的降低所致。

Hartler的研究表明,蒸煮液中木素浓度的增加,将会延缓木素作用的速度[15]。黑液预蒸煮技术用于两段蒸煮,能够将初级蒸煮阶段溶解的木素移出反应体系,在一定程度上降低后续溶解木素的浓度,有利于深度脱木素的进行。采用黑液预蒸煮技术时,最高碱浓可以较低,原因是黑液预处理过程中除去了原料中的次要成分和低聚合度的碳水化合物,中和了产生的有机酸。同时,木素受到预硫化的作用,从而使DDS蒸煮用碱量比常规间歇蒸煮的用碱量低,另外DDS蒸煮具有良好的加压浸透效果,采用满液相蒸煮能够降低后续溶解木素的浓度,在DDS蒸煮的升温保温阶段,最高碱浓只有传统蒸煮的1/2,因此纤维素的降解作用非常小,有利于深度脱木素的进行。

5 抽提物的行为及应用理论

相对于DDS蒸煮,传统蒸煮的碱耗要多1%~2%,多消耗的碱来自原料的抽出物对碱的消耗,主要表现在蒸煮前期和后期。在蒸煮前期,碱的消耗主要是多酚类物质的大量溶出和多酚类物质的分解,在蒸煮后期,碱的消耗是用于脱除与酚类化合物发生缩合和吸附的残余木素,因此,多酚类化合物对硫酸盐法制浆的影响是不可忽视的。为了避免多酚类化合物对制浆的影响,桉木制浆前采用预处理除去多酚类化合物十分必要[16]。通过利用黑液中的残余碱来对木片进行抽提以减轻第二段蒸煮的碱耗[17]。

DDS蒸煮在液体装锅和初级蒸煮过程分别加入白液,主要作用是对木片进行抽提,在中级蒸煮之前,所有抽提物被移出蒸煮锅,有效地防止了已经溶出的多酚类化合物发生缩合和吸附残余木素,避免多消耗碱和延长蒸煮时间。

6 结语

上述理论绝大多数都是从生产实践而来,总结生产现象,然后经过多次实验验证而得到的。硫酸盐法蒸煮的每一个进步,都是在这些理论的基础上,进一步实践和深化这些理论,反过来用这些理论指导生产实践而取得的。就像DDS蒸煮源于RDH(快速置换蒸煮),有了上述这些理论为指导,DDS蒸煮克服了RDH蒸煮的诸多不足之处,发展成为一种更实用的蒸煮技术。相信随着对于DDS蒸煮相关反应理论的深入认识,并逐渐将这些理论与实践结合起来,必将促进制浆技术向更加低碳环保、节能高效的方向发展。

[1]Hartler N.Extended Delignification In Kraft Cooking-A New Concept[J].Svensk Papperstidn,1978,81(15):483.

[2]Teder A,Olm L.Extended Delignification by Combination of Modi-fied Kraft Pulping and Oxygen Bleaching[J]Paperi ja Puu,1981,63(4a):315.

[3]Hartler N,Onisko W.The interdependence of chip thickness,cooking temperature and screenings in Kraft cooking of pine[J].Svensk Papperstidn,1962,65(22):905.

[4]时圣涛,江庆生,姜艳丽.DDS间歇置换蒸煮的特色[J].中国造纸,2011,30(9):44.

[5]时圣涛,丁仕火.DDS蒸煮竹浆的生产经验[J].中国造纸,2012,31(1):49.

[6]Lindfors E L,Gellerstedt G,Teder A,et al.Distribution of Different Sulfur Compounds in Kraft Cooking[C]//Proceedings of 4thInternational Symposium on Wood and PulpingChemistry, ISWPC.Paris,1987.

[7]Gierer Josef,Smedman,Leif-Åke.The Reactions of Lignin during Sulphate Cooking.Part VIII.The Mechanism of Splitting of beta-Arylether Bonds in Phenolic Units by White Liquor[J].Acta.Chem.Scand.,1965,19:1103.

[8]秦梦华,刘加奎,闫 冰,等.多硫化钠深度脱木素的研究现状及其应用[J].广东造纸,1998(1):14.

[9]李许生.速生桉硫酸盐法蒸煮黑液预处理技术及其脱木素动力学研究[D].南宁:广西大学,2005.

[10]李友明.H-m Chang,Jameel H.硫化度对RDH蒸煮脱木素选择性的影响[J].中国造纸学报,1999,11:1.

[11]LéMON S,TEDER A.Kinetics of the delignification in Kraft pulping.Part I.Bulk Delignification of pine[J].Svensk Papperstidn,1973,76(11):407.

[12]Andrewa E K,Chang H-m,Kirkman A G,et al.Extended delignification in kraft/oxygen pulping of softwood by treatment with sodium sulfide liquors[C]//Proceedings of the 1983 International Symposium on Wood and Pulping Chemistry,ISWPC.Tsukuba Science City,Japan,1983.

[13]金永灿,刘 丽,李忠正,等,硫酸盐制浆过程中硫的分布与变化规律[J].纤维素科学与技术,1997,1(1):8.

[14]Zehua Liu,Yonghao Ni,Pedram Fatehi,Abrar Saeed,Isolation and cationization of hemicelluloses from pre-hydrolysis liquor of kraftbased dissolving pulp production process[J].Biomass and Bioenergy,2011,35:1789.

[15]Herbert Sixta,Gabriele Schild.A new generation kraft process[J]Lenzinger Berichte,2009,87:26.

[16]欧义芳,李忠正.桉木抽出物对制浆的影响[J].中国造纸,1997,16(1):48.

[17]欧义芳,谌凡更.桉树抽出物在硫酸盐法制浆过程中的作用机理[J].纤维素科学与技术,1998(3):38.

Some Fundaments of DDS Cooking

SHI Sheng-tao1,*WU Xue-dong2

(1.Chemical and Pulping Ltd.,Qiqihar,Heilongjiang Province,161006;2.Qiqihar University,Qiqihar,Heilongjiang Province,161006)

(*E-mail:tom_shi2006@163.com)

The paper presented some fundaments of DDS cooking.It will help people understand the DDS process deeply.

displacement digester system(DDS);extended delignification;sulfide

TS74

B

0254-508X(2012)05-0063-07

时圣涛先生,高级工程师;主要从事DDS间歇置换蒸煮的技术推广工作。

2011-12-26(修改稿)

(责任编辑:常 青)