陶瓷辊道窑热平衡测定与计算方法的若干问题探讨*

李 萍 曾令可 阎常峰 麦振华

(1中国科学院广州能源研究所 广州 510640)(2华南理工大学 广州 510640)(3佛山市启迪节能科技有限公司 广东 佛山 528211)

陶瓷辊道窑热平衡测定与计算方法的若干问题探讨*

李 萍1曾令可2阎常峰1麦振华3

(1中国科学院广州能源研究所 广州 510640)(2华南理工大学 广州 510640)(3佛山市启迪节能科技有限公司 广东 佛山 528211)

笔者就陶瓷辊道窑热平衡测定与计算方法提出了一些看法,对一些问题进行了探讨,并创新性地首次提出了在陶瓷窑炉中进行碳平衡分析的概念,对陶瓷窑炉的测定及热平衡计算具有一定的指导意义。

陶瓷 辊道窑 热平衡 测定 计算 热效率

前言

20世纪80年代以来,我国通过引进、消化吸收和创新,采用陶瓷辊道窑这种优质、高效、低能耗、自动化程度较高的现代化热工设备,广泛地应用于建筑卫生陶瓷行业、日用陶瓷行业、特种陶瓷及其它行业,大大地促进了我国陶瓷生产技术水平的提高[1]。

目前,我国虽然在陶瓷辊道窑的设计、建造和生产使用方面已经取得了不少经验和进步,具备了相当高的技术水平,并大量出口东南亚、印度等国家与地区。但是,在陶瓷辊道窑的能源管理和总体性能标定方面,仍存在着一些问题。陶瓷辊道窑的热平衡测定与计算不够规范和准确就是其突出表现。

陶瓷辊道窑热平衡测定与计算,在我国尚无专门的国家标准和规定。1982年11月,国家建材局生产办公室出版了《硅酸盐工厂热平衡》,其中对隧道窑的热工测量与热平衡进行了介绍。最近发布的GB/T 23459—2009《陶瓷工业窑炉热平衡热效率测定与计算方法》也没有针对陶瓷辊道窑作相应的规定。在实际生产中,常借用陶瓷隧道窑的热平衡计算方法,二者虽然都属于连续式生产热工设备,但在结构特点、产品特性、工作制度及制品的装载输送等方面却有着显著的差别,从而导致生产企业在辊道窑的实际热平衡测试与计算中的一些方法不恰当,计算欠准确,误差较大。

在陶瓷窑炉的使用中,辊道窑的总数远大于隧道窑,为了加强陶瓷辊道窑的能源管理,适应现代科技的发展,促进辊道窑的升级换代。笔者对我国陶瓷墙地砖辊道窑进行了广泛的调研,对有代表性的某瓷厂的燃水煤气墙地砖辊道窑进行了热平衡测定,并系统地作了一些测定及实验。从中发现在陶瓷墙地砖辊道窑热平衡测定与计算方面普遍存在的一些问题,现分别探讨如下。

1 燃料消耗量的测定

目前,陶瓷辊道窑一般所采用的燃料都是气体,利用气体流量计来测定燃料的消耗量,但相关的标准并没有对其测定条件、测定方法作具体的说明,导致误差较大。由于气体的体积随温度与压力的不同而变动,所以经常会发生较大的计量误差。如工作压力经常变动,使计量更加困难,因此这就要求气体流量计本身要有温度补偿和压力补偿,将计量的体积转换至标准状态下的体积。然而有些厂家生产出来的气体流量计没有温度补偿和压力补偿,通常是将温度和压力作为常数参数设定在仪表内存中,在压力和温度波动较大的条件下,将会导致较大的误差。即使在压力和温度较稳定的情况下,如果设定的参数不准确,也将导致一定的误差。在这种情况下,就需要同时测定燃气的温度和压力,利用理想气体的状态方程公式(1),将计量的体积转换至标准状态下的体积。因为,在计算燃料燃烧热时,需要用这个体积乘以燃气的低位热值,而燃气的低位热值是每标准立方燃气的低位发热量。另外,不同的气体流量计对气体介质有不同的要求,当燃气容易结焦时,经过一段时间使用,会导致某些流量计产生较大误差。因此,对于不同的燃气应该对其选用的流量计作相应的规定。

式中:PN——标准状态下的压力,101 325Pa;

VN——标准状态下的体积,Nm3;

TN——标准状态下的温度,273.15K;

PC——实际测定的绝对压力,Pa;

VC——实际测定的体积,m3;

TC——实际测定的温度,K。

2 助燃风、冷却风和烟气的测定

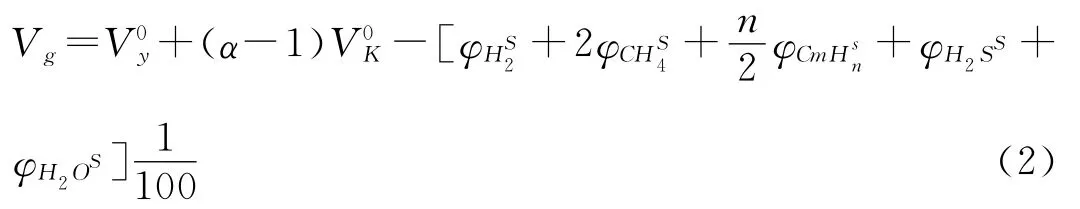

在《陶瓷工业窑炉热平衡热效率测定与计算方法》中,烟气的测定内容有动压、组成、温度和湿度,并在附录中给出了计算干烟气量的方法,计算公式见式(2)[2]:

式中:Vg——气体燃料的干烟气量,m3/m3;

α——排出烟气中的空气过剩系数。

从公式(2)可以看出,该计算方法是由空气过剩系数和燃气组分来计算烟气量的。然而对于陶瓷辊道窑,这种方法是不适用的,主要原因是空气过剩系数不易确定和陶瓷辊道窑排烟出口一般有多个。

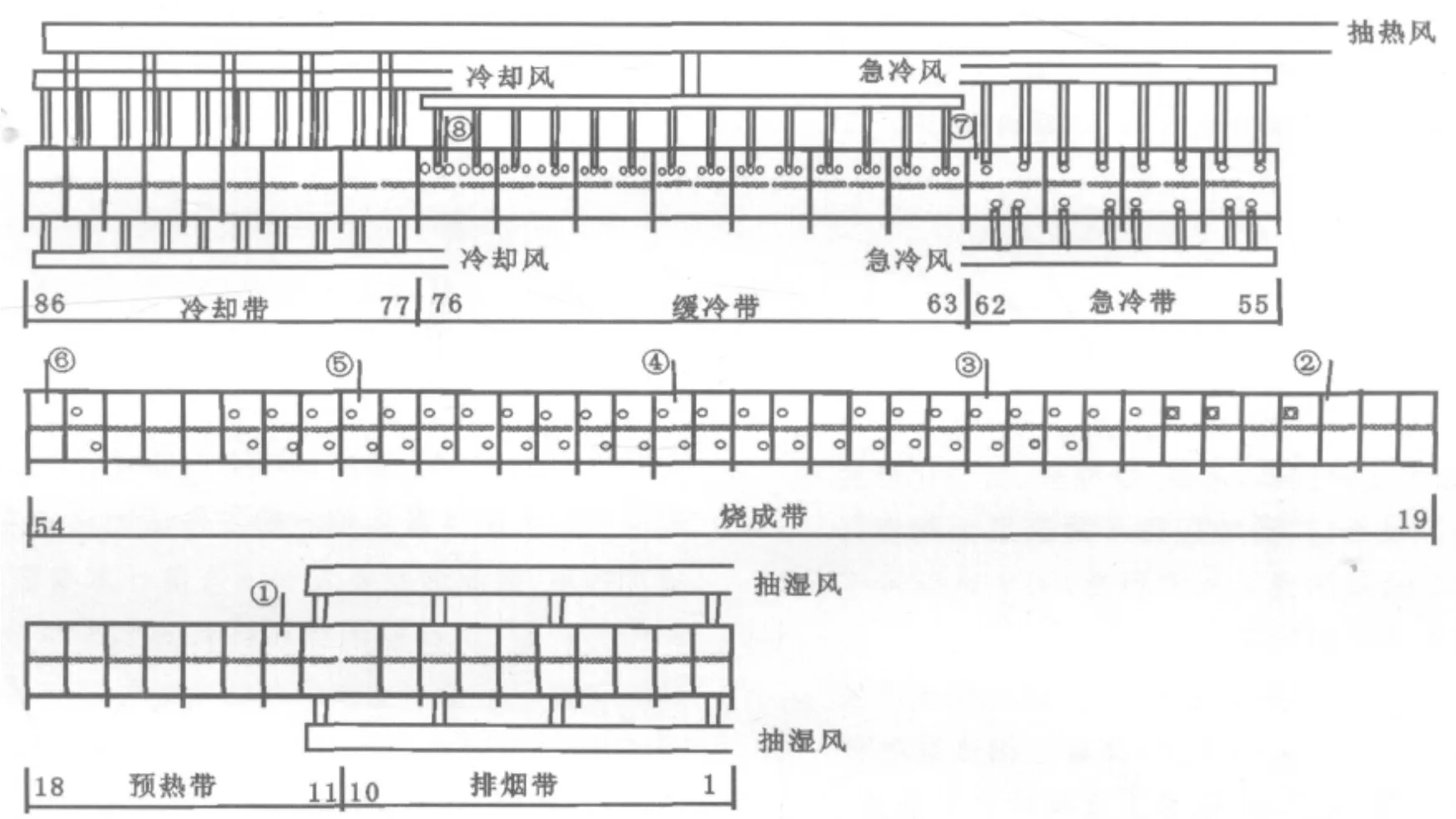

以图1这种较典型的陶瓷辊道窑结构为例,该窑共有86个仓位,其中1~10仓为排烟带,上下布置有抽湿风管道;11~18仓为预热带,在第12仓布置有挡火板;19~54仓为烧成带,在第21、30、38、46、54仓布置有挡火板,26~27仓两侧墙上布置有燃烧器,28~49仓两侧墙上下布置有燃烧器;55~62仓为急冷带,两侧墙上下布置有急冷风管道,并在第62仓布置有挡火板;63~76仓为缓冷带,两侧墙上布置有抽热风管道,并在第76仓布置有挡火板;77~86仓为冷却带,上下布置有冷却风管道,窑顶布置有抽热风管道。

图1 陶瓷辊道窑结构示意图

在该陶瓷辊道窑中,进入窑炉的气体主要有燃气、助燃风、急冷风和冷却风,排出窑炉的气体主要有抽热风和抽湿风。抽热风主要是急冷风和冷却风吸收热后被排出的风,比较干净,是很好的余热利用资源。抽湿风主要是燃气和助燃风在窑炉内发生燃烧反应后被排出的风、预热带辊棒两端漏入的风、湿坯体干燥的水蒸气成分及坯体化学反应过程生成的气体、有机成分等,比较脏,是废气处理的主要对象。窑炉在给定的压力制度下,这些气体的进出必须处于一种动态平衡的状态,这样才能使窑炉不间断地稳定运作,这也是维持窑内压力制度稳定的关键。因此,烟气带出显热应该是抽热风带出显热与抽湿风带出显热之和,此时公式(2)在此处是不适用的,需要在各烟气出口进行实测。另外,在《陶瓷工业窑炉热平衡热效率测定与计算方法》的热平衡表中,规定以环境温度为基准,助燃风、冷却风等热收入项目为零,有所欠妥。比如当助燃风被预热时,这时助燃风带入的显热是不能被忽略的。

3 窑体表面散热的测定

陶瓷辊道窑是以辊棒作为产品输送的工具,每根辊棒在原地转动,不会像隧道窑的窑车在输送中发生吸热、放热现象,其两端部会伸出窑外一定的长度,一般在0.1~0.2m,有的达到0.3~0.4m,全窑辊棒数量很多。我们曾做过测试实验,对54m长辊道窑的所有辊棒端头进行测试计算,总散热量约占全窑总供给热量的2%以上,特别是现在的辊道窑长都在200m以上,甚至有的长达400多m,故辊棒数量是我们测窑炉的几倍甚至10倍,故辊棒端部的散热在辊道窑热平衡计算中应予以考虑。要准确全面地评价陶瓷辊道窑的性能,单独分项计算辊棒端部的散热量很有必要[3]。

在测定方法中应规定详细测定方法,特别是要明确测点的位置,并给出计算公式。如测量窑侧墙的温度,传统的方法是测3点(上、中、下),特别是中间一点,如果靠近辊棒两端附近,有的高达400~500℃,而远离端头测量可能只有100℃左右,可见测点的位置不同时,其测定的偏差及计算结果是很大的,会导致很大的误差[4]。

4 气体比热容

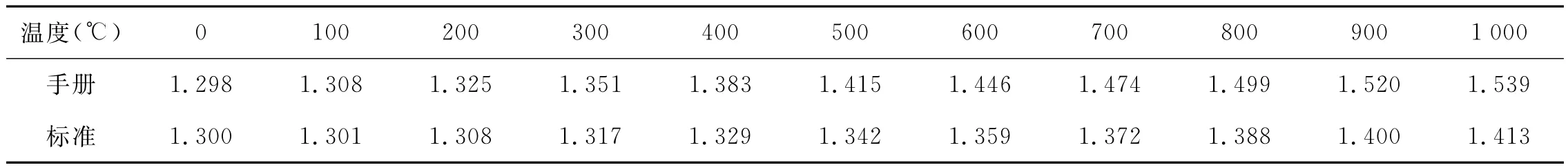

表1 不同出处的CO在不同温度下的比热容(kJ/(m3·℃))

表1为不同出处的CO在不同温度下的比热容。表1中的手册是指纯物质热化学数据手册,在手册中可查得不同温度下的比热容,单位为kJ/(K·mol),可换算为kJ/(Nm3·℃)的单位[5];表中的“标准”是指陶瓷工业窑炉热平衡热效率测定与计算方法。两个出处列出的结果有所偏差,温度越高偏差越大。因此,测定方法中应该给出准确的、较全面的气体数据。

5 碳平衡分析的提出

我国煤炭资源丰富,决定了一次能源消费结构中煤炭所占份额很高,并且短期内以煤炭为主的能源结构不会有根本性变化,因此,燃气的燃烧就离不开碳元素。进入窑炉的碳元素质量和排出窑炉的碳元素质量是相等的,由此笔者提出了碳平衡分析。碳平衡分析可以作为热平衡测定结果可靠性的一个判断依据。由于测量燃气流量、烟气量的仪器和测定方法都会导致一定的偏差,最终导致热平衡结果偏差较大。偏差的程度有多大,是负偏差还是正偏差,没有一个判断标准。碳平衡分析就可以作为衡量这个偏差的依据[6]。

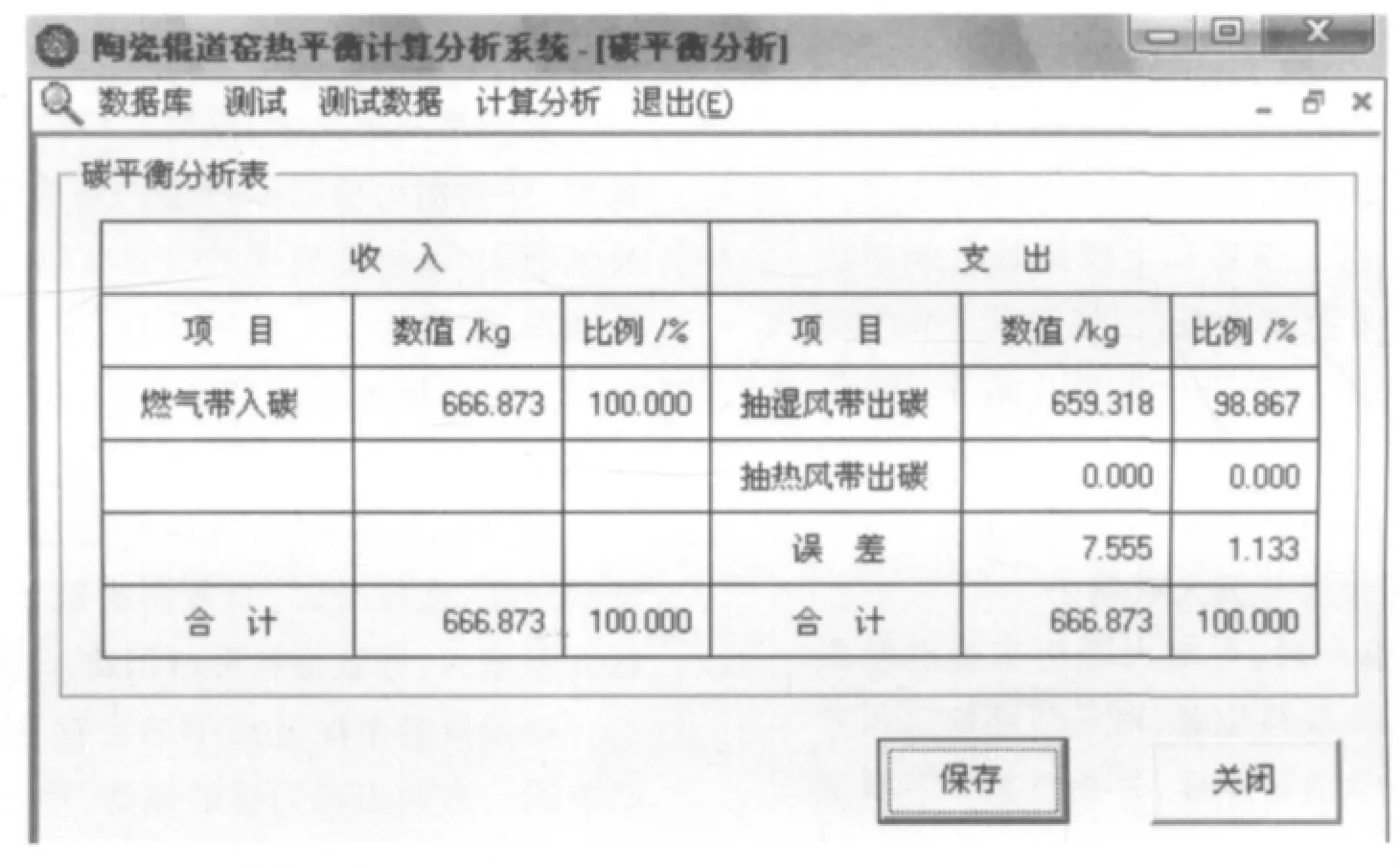

笔者利用Visual Basic设计了陶瓷辊道窑热平衡计算分析系统,其中在计算分析模块中就包括碳平衡分析。其界面如图2所示。碳收入只包括燃气带入碳,只需测定燃气中含有碳元素的成分组成和测试周期内的流量;碳支出包括抽湿风带出的碳和抽热风带出的碳,需要测定各排出风中CO2和CO含量和测试周期内各排出风的风量。根据物质质量守恒定律,分别计算收入碳元素的质量和支出碳元素的质量,并进行对比。

图2 碳平衡分析界面

6 热效率的计算方法

在《陶瓷工业窑炉热平衡热效率测定与计算方法》的热效率计算中,有效热包括一项焙烧至最高烧成温度时的耗热,有所欠妥。对于不同的产品,其温度制度是不同的,有的保温时间长,有的保温时间短。当最高烧成温度相同时,保温时间过长则耗热多,为过烧;保温时间过短则耗热少,为欠烧。对于相同的产品,在相同的温度制度下,坯体吸附水分、结晶水分的蒸发及水蒸气加热所需的热量和坯体烧成过程分解粘土耗热两项有效热为定值,热效率与燃料燃烧热成反比关系,就可反映窑炉的能耗情况。在实际生产过程中,温度制度通常是人为设定的,其浮动的空间较大,会使热效率的计算结果产生较大偏差,因为焙烧至最高烧成温度时耗热所占的比例是很大的[7]。

7 结语

按陶瓷工业窑炉热平衡热效率测定与计算方法来计算陶瓷辊道窑热平衡,不能全面地反映辊道窑的性能特征,在热平衡的各项计算上也存在较大的误差。因此,应尽快制订出能反映陶瓷辊道窑热平衡热效率测定与计算方法的标准。

1 赵新力.陶瓷辊道窑热平衡计算探讨.陶瓷研究,1993,8(2):81~88

2 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 23459—2009.陶瓷工业窑炉热平衡热效率测定与计算方法.北京:中国标准出版社,2009-7-1

3 曾令可,李萍,刘艳春.陶瓷窑炉实用技术.北京:中国建材工业出版社,2010

4 曾令可,莫晓.辊道窑窑墙耗热分析及窑墙结构的改进.中国陶瓷,1988(2):24~27

5 伊赫桑·巴伦著.纯物质热化学数据手册.程乃良,牛四通,等译.北京:科学出版社,2003

6 张兴春,曾志军,朱绍芬.丙烯腈反应器碳平衡计算方法的探讨.炼油与化工,2004,15(2):14~16

7 于丽达,陈庆本.陶瓷设备热平衡计算.北京:轻工业出版社,1990

TQ174.6

A

1002-2872(2012)01-0031-03

* 中国博士后科学基金(20110490873);广东省部产学研合作专项(2010B90400085);广东省重大科技专项(2011A080802007)

李萍(1980-),博士,副研究员;研究方向为窑炉热工及节能减排。E-mail:liping@ms.giec.ac.cn