响应面法优化水酶法提取松子油的研究

李 杨 江连洲 王胜男 李丹丹 齐宝坤 王 梅 刘 琪

(东北农业大学食品学院1,哈尔滨 150030)

(国家大豆工程技术研究中心2,哈尔滨 150030)

响应面法优化水酶法提取松子油的研究

李 杨1,2江连洲1,2王胜男1李丹丹1齐宝坤1王 梅1刘 琪1

(东北农业大学食品学院1,哈尔滨 150030)

(国家大豆工程技术研究中心2,哈尔滨 150030)

用Alcalase碱性蛋白酶对松子仁进行水解,提取松子油,试验以总油提取率为指标,采用单因素试验对酶解温度,加酶量,料液比,酶解pH和酶解时间5个影响因素进行了研究,并用响应面法进行了优化。上述影响因素中,酶解温度为主要的影响因素,其他依次为加酶量,料液比,酶解pH,酶解时间。本试验优化后得到的最佳酶解条件为:加酶量1.97%,温度51℃,时间3.0 h,料水比1∶5,pH 8.4,松子总油提取率可达89.12%。测定松子油的5种脂肪酸的质量分数分别为,棕榈酸3.89%,硬脂酸1.53%,油酸19.44%,亚油酸50.09%,亚麻酸 0.58%。

水酶法 碱性蛋白酶 松子油 响应面 脂肪酸

红松种仁为松科植物红松(Pinus koraiensis)的去果皮种子。红松种仁既含有丰富的蛋白质、膳食纤维、碳水化合物等多种营养成分,更含有α-亚麻酸等多种人体必需的多不饱和脂肪酸[1]。松子油取之于自然界红松树种子,是一种较为理想的绿色木本植物油脂,在自然界是天然大宗产品,取之不尽,有待人们开发利用。随着追求天然食品潮流的兴起,红松种仁相关研究及产品开发逐渐成为功能性食品研究领域中的一个新亮点,其不但能增加食用油品种,调节人们食品营养结构,而且还能提高经济效益,因此松子油开发前景广阔[2]。

目前,关于松子油研究开发的报道较少,特别是采用水酶法提取松子油更是罕见。水酶法提油技术简单,操作安全,效率高。比传统的油脂提取方法相比,其所的得油质量高,色泽浅,易于精炼,蛋白变性小,适于加工多种蛋白产品。此外水酶法提油还有生产过程能耗低,无挥发性有机物,污染少,易处理等优点[3]。随着酶制剂在食品工业中的普及和发展,植物油提取的酶处理工艺前景会越来越广阔。

1 材料与方法

1.1 材料与仪器设备

脱皮红松子仁:产自长白山;Alcalase碱性蛋白酶(活力1.2×105U/mL):novo公司;其他均为分析纯。

1.2 设备和试剂

HP6890/HP5973GC/MS联用仪:美国惠普公司;LDZ5-2型台式低速离心机:上海安亭科学仪器厂;FA2004型电子分析天平:上海舜宇恒平科学仪器有限公司;F2102型植物试样粉碎机:天津泰斯特仪器有限公司;XMTD-4000型电热恒温水浴锅:北京市永光明医疗仪器厂;JJ-1型增力电动搅拌机:金坛市医疗器械厂;WGL-45B型电热恒温鼓风干燥箱:天津泰斯特仪器有限公司。

1.2 方法

1.2.1 分析检测方法

水分的测定:参考GB 5009.3—2010;粗脂肪的测定:参考GB/T 14772—2008;粗蛋白的测定:参考GB 5009.5—2010;灰分测定:参考 GB/T 5505—2008。

1.2.2 松子油的酶法提取工艺

采用单因素试验加酶量、酶解温度、酶解时间、料水比和酶解pH共5个因素进行研究,确定各因素的最佳水平值范围,采用响应面中心组和试验设计,研究各酶解参数对考察指标的影响规律。选取加酶量、酶解温度、酶解时间、料水比和酶解pH共5个因素为自变量,以总油提取率为响应值,优化松子油提取工艺的最佳参数。

1.2.2.1 工艺流程

1.2.2.2 操作要点

称取30 g经粉碎的松子仁粉,按一定料液比加入蒸馏水,置于恒温水浴锅中并不断的伴随着搅拌,用NaOH调节pH,加入一定量的Alcalase碱性蛋白酶,恒温下酶解,一定时间后,升温至100℃灭酶5 min,最后进行离心分离,取出上层清油,残渣烘干。

松子总油提取率按此式计算:

1.2.3 松子油脂肪酸分析方法

1.2.3.1 松子仁脂肪酸甲酯的制备

吸取0.2 mL红松种仁油,加入4 mL 0.5 mol/L的氢氧化钠-甲醇溶液,在65℃水浴搅拌大约15 min,待油滴完全消失后,再加入3 mL三氟化硼-甲醇(20%,m/V)溶液,继续反应5 min,混合液加入10 mL石油醚和10 mL水,萃取两次后合并石油醚层备用。

1.2.3.2 GC -MS 分析条件

色谱条件:色谱柱为HP-1(25 m×0.2 mm×0.33 μm)弹性石英毛细管柱;载气为 He气;载气流量为1 mL/min;进样口温度为230℃;起始柱温60℃,保持10 min,以15℃/min升温到200℃,保持2 min,再以5℃/min升温至230℃,保持30 min,汽化室温度为230℃,灯丝延迟450 s,分流比50∶1,进样量 0.2 μL。

质谱条件:电离方式EI,电子能量70 eV,离子源温度200℃,质谱扫描范围30~500 a.m.u。

1.3 数据处理

采用SAS9.2统计分析软件对试验数据进行分析[4]。

2 结果与讨论

2.1 松子仁的主要成分

本试验用松子仁的主要成分如表1。

表1 松子仁的主要成分

2.2 Alcalase碱性内切蛋白酶提取松子油的单因素试验结果

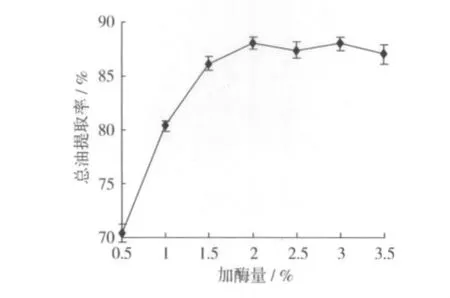

2.2.1 加酶量对提油率的影响

加酶量对提油率的影响如图1。由图1可知,在一定范围内,随着加酶量的增加,提油率升高,当加酶量到达2%时,提油率接近最大值,但超过2%时,提油率趋于稳定。原因主要为酶量增加,酶与底物作用的越充分,酶渗透到脂质体膜内,以及酶对脂蛋白、脂多糖的分解作用,有利于油脂从复合体中释放[5]。最佳的加酶量为2%。

图1 加酶量对松子提油率的影响

2.2.2 酶解温度对提油率的影响

酶解温度对提油率的影响见图2。如图2所示,在低于50℃时,提油率随着温度的升高而增加,当温度高于50℃时,提油率随着温度的升高而降低,因为此后温度将超过酶的最适温度,酶活性降低,同时过高的温度会使酶变性,部分或全部失去催化活性[6],因此最适温度为50℃。

图2 酶解温度对松子提油率的影响

2.2.3 酶解时间对提油率的影响

酶解时间对提油率的影响见图3。如图3所示,当时间低于2.5 h时,提油率大幅上升,变化程度较明显,随着时间的延长,提油率变化程度不明显。说明随着时间的延长,底物不断减少,酶解充分,但时间过长使油与空气接触长,影响油的品质。因此最适合的酶解时间为2.0 ~3.5 h。

图3 酶解时间对松子提油率的影响

2.2.4 料液比对提油率的影响

料液比对提油率的影响见图4。如图4可知,随着料液比的降低或底物浓度的升高,总油提取率先升高而后缓慢下降,在1∶6时最高。水酶法提油过程中适量的水对酶解具有积极的意义,但水过量时,酶反应体系中酶浓度和底物浓度低,使酶分子与底物分子碰撞的几率降低,酶作用效果降低。水量过低,则料液黏度太大,影响了酶和底物的流动,也降低了酶作用效果[7]。因此最适料液比为1∶6。

图4 料液比对松子提油率的影响

2.2.5 pH 对提油率的影响

pH对提油率的影响见图5。如图5可知,随着pH的增加,提油率逐渐增加,当pH为9时,提油率最高,而后随着pH的增加,提油率逐渐降低。主要的原因是试验用碱性蛋白酶的最适pH接近9,pH在9附近时,酶活高,酶对底物作用的效果明显,油的提取率高。反之,提油率低[8]。因此最适的pH为9。

图5 酶解pH对松子提油率的影响

2.3 Alcalase碱性蛋白酶提取松子油响应面试验结果

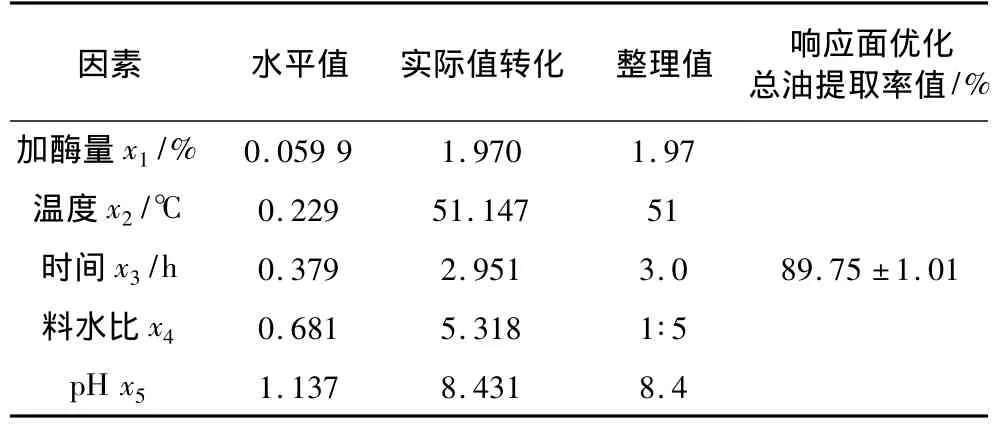

在单因素试验的基础上,综合考虑经济效益及松子油品质,确定各因素的最佳水平值范围,采用响应面中心组和试验设计,研究各酶解参数对考察指标的影响规律,并得到酶解的最佳条件。以各酶解工艺参数加酶量(x1)、酶解温度(x2)、酶解时间(x3)、料液比 (x4)、pH(x5)为自变量,以总油提取率响应值,其因素水平编码表见表2。响应面试验方案及结果见表3。试验号1~26为析因试验,27~32为6个中心试验,用以估计试验误差。

表2 因素水平编码表

表3 响应方案及结果

2.4 Alcalase碱性蛋白酶提取松子油响应面试验结果分析

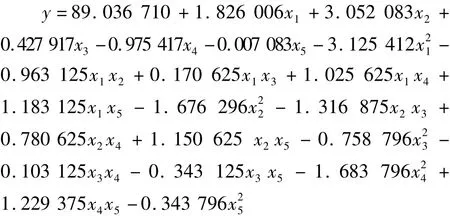

通过统计分析软件SAS9.2进行数据分析,建立二次响应面回归模型如下:

回归与方差分析结果见表4,降维分析见图6,响应面优化结果见表5,交互项显著的响应面分析图7。

表4 回归与方差分析结果

进一步对该回归模型进行显著性检验,响应曲面数据的方差分析结果见表4。由表4可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.001),失拟项不显著,并且该模型 R2=94.85%=85.48%,说明该模型与试验拟合良好,自变量与响应值之间线性关系显著,试验误差小,可以用此模型来分析和预测水酶法提取松子油的结果。由此可以认为上面给出的二次回归方程模型是合适的。由F检验可以得到因子贡献率为:x2>x1>x4>x3>x5,即酶解温度>加酶量>料液比>酶解pH>酶解时间。

由图6可以看出各酶解参数对考察指标总油提取率的影响规律,总油提取率随加酶量的增加,先增加而后降低。总油提取率随酶解温度变化也呈现出先升高后降低的趋势,这主要因为碱性蛋白酶在接近最适温度时酶解效果好。总油提取率随酶解时间的增加而增加,但达到一定时间后总油提取率将下降。总油提取率随料液比的增加而增大,但达到一定值后继续增加料液比会稀释酶和底物浓度,降低了酶分子和底物分子之间的碰撞几率,减弱了酶的作用效果,所以总油提取率减小。总油提取率随值的酶解pH升高先升高后降低,但是范围一直处在碱性范围对酶活的影响比其他因素影响的程度较低。

图6 各酶解参数对松子油提取率的降维分析

应用响应面寻优分析方法对回归模型进行分析,寻找最优响应结果见表5,由表5可知当加酶量为1.97%,温度为 51 ℃,酶解时间为 3.0 h,料水比为1∶5,pH 为8.4,响应面最优值为(89.75 ±1.01)%。

表5 响应面寻优结果

由图7分析结果可看出:加酶量(x1)与酶解pH(x5)、酶解温度(x2)与酶解时间(x3)、以及料液比(x4)与酶解pH(x5)的交互作用对总油提取率的影响。

2.5 验证试验

在响应面分析法求得的最佳条件下,即加酶量1.97%,温度51 ℃,时间 3.0 h,料水比 1∶5,pH 8.4时进行平行试验(3次),3次平行试验的平均值为89.12%。响应值的试验值与回归方程预测值吻合良好,说明该模型能够较好地预测实际松子油提取率情况。

2.6 松子油脂肪酸分析

对红松种仁油脂肪酸甲酯进行了GC-MS分析,根据GC-MS联用仪获得质谱信息经数据库检索与标准谱图对照、分析了棕榈酸、硬脂酸、油酸、亚油酸和亚麻酸5种主要组分,分别为对色谱图进行面积归一化定量了各种脂肪酸的质量分数,结果表明松子油的脂肪酸的质量分数分别为棕榈酸3.89%,硬脂酸 1.53%,油酸 19.44%,亚油酸50.09%,亚麻酸 0.58%。

3 结论

选用Alcalase碱性蛋白酶提取松子油,利用响应面进行优化得到水解最佳条件为加酶量1.97%,温度 51 ℃,酶解时间 3.0 h,料水比 1∶5,pH 8.4,松子总油提取率为89.12%。由F检验可以得到因子贡献率为:x2>x1>x4>x3>x5,即酶解温度>加酶量>料液比>酶解pH值>酶解时间。试验得到的松子油淡黄色,澄清透明,具有松子特有的香味。所测松子油的5种脂肪酸的质量分数分别为,棕榈酸3.89%,硬脂酸 1.53%,油酸 19.44%,亚油酸50.09%,亚麻酸 0.58%。

[1]张莹,陈小强.超临界CO2萃取红松种仁油的工艺及其脂肪酸成分分析[J].农业工程学报,2007,23(12):269 -272

[2]王高林,马传国,王德志,等.松籽油的提取及理化指标分析[J].中国油脂,2010,35(2):69 -71

[3]李大房,马传国.水酶法制取油脂研究进展[J].中国油脂,2006,31(10):29 -32

[4]黄燕,吴平.SAS统计分析及应用[M].北京:机械工业出版社,2006:202-252

[5]易建华,朱振宝,赵芳.酶的选择对水酶法提取核桃油的影响[J].中国油脂,2007,32(2):27 -29

[6]黄黎慧,张晓燕,倪小英.水酶法提取核桃油工艺研究[J].粮食科技与经济,2010,35(4):30 -32

[7]宋玉卿,于殿宇,王谨,等.水酶法提取榛子油工艺条件研究[J].食品科学,2008,29(8):261 -264

[8]李淑芳,郝利平,殷晓鹏,等.酶法提取杏仁油工艺的优化研究[J].粮油加工与食品机械,2003(6):40-41.

Optimization on Aqueous Enzymatic Extraction Conditions of Pine Seed Oil by Response Surface Method

Li Yang1,2Jiang Lianzhou1,2Wang Shengnan1Li Dandan1Qi Baokun1Wang Mei1Liu Qi1

(Northeast Agricultural University,College of Food Science1,Harbin 150030)

(The National Research Center of Soybean Engineering and Technology2,Harbin 150030)

Pine seed oil was extracted from pine seed by the aqueous enzymatic method use Alcalase.Based on a single experiment,the effects of different enzyme amount,ratio of solid to liquid,pH and hydrolysis time on total extraction rate of pine seed oil was studied.Then,response surface method was applied to optimize the extraction conditions of pine seed oil.The above factors,the hydrolysis temperature is the main factor,followed by the enzyme amount,ratio of solid to liquid,pH and hydrolysis time.The results showed that optimum conditions were:enzyme amount1.97%,hydrolysis temperature 51 ℃,enzymolysis time 3.0 h,the ratio of solid to liquid 1∶5,pH 8.4.The total extraction rate of pine seed oil can reach 89.12%.The result shows that the content of fatty acid in hazelnut oil as follows,palmitic acid is3.89%,stearic acid 1.53%,oleic acid is 19.44%,linoleic acid is 50.09%,linolenic acid is 0.58%.

aqueous enzymatic extraction,alcalase,pine seed oil,response surface,fatty acid

TS224.8

A

1003-0174(2012)03-0060-06

农业部现代农业产业技术体系建设项目(nycytx-004),黑龙江省攻关项目(GA09B401-6)

2011-08-17

李杨,男,1981年出生,讲师,粮食、油脂及植物蛋白工程

江连洲,男,1960年出生,教授,博士生导师,粮食、油脂及植物蛋白工程