核电厂重混凝土的施工质量控制

孙红军,马新朝

(北京四达贝克斯工程监理有限公司,河北 石家庄050019)

1 生物防护用重混凝土的作用及要求

方家山核电工程中核辅助厂房(9NX)所用的重混凝土主要是在墙体和板的局部有防辐射要求。技术要求是设计依据法国相关标准制定,并有相应国家规范标准作为补充。

生物防护用重混凝土用于对电离辐射的生物防护,是一种高密度的混凝土,用来屏蔽核电厂运行时产生的放射线,防止对人身造成辐射。生物防护用重混凝土的成分:水泥、外加剂、拌合用水及粗、细骨料,其中采用的粗、细骨料必须是密度大(比重大)且含有一定量的化学结晶水的材料,例如有:赤铁矿、褐铁矿、磁铁矿等。这些骨料本身对射线和辐射有较好的防护作用;骨料密度越大,防护性能越好。对重混凝土的技术要求有:赤铁矿和重晶石混凝土的密度分别不小于3.45 g/cm3和3.50 g/cm3;重混凝土的圆柱体标称抗压强度不小于35 MPa;水泥最小含量为300 kg/m3,且不超过375 kg/m3。

2 原材料的质量控制

在前期对原材料的生产厂家进行供方评价,评价合格供方的首要条件是看是否有相似工程的供货经验,材料厂家的质量保证体系是否健全,生产的材料性能是否符合相关设计文件相关规范的要求,是否有能力及时供应工程中所需的材料等,从源头对产品质量控制方面严格把关。材料到场后,根据设计要求和现行规范做好原材料的验收工作。由于核安全要求,为减少对于核电厂管理人员及公众造成的辐射,从设计方面增强了生物防护性能,因此,对于重混凝土的材料方面的控制工作极为重要。

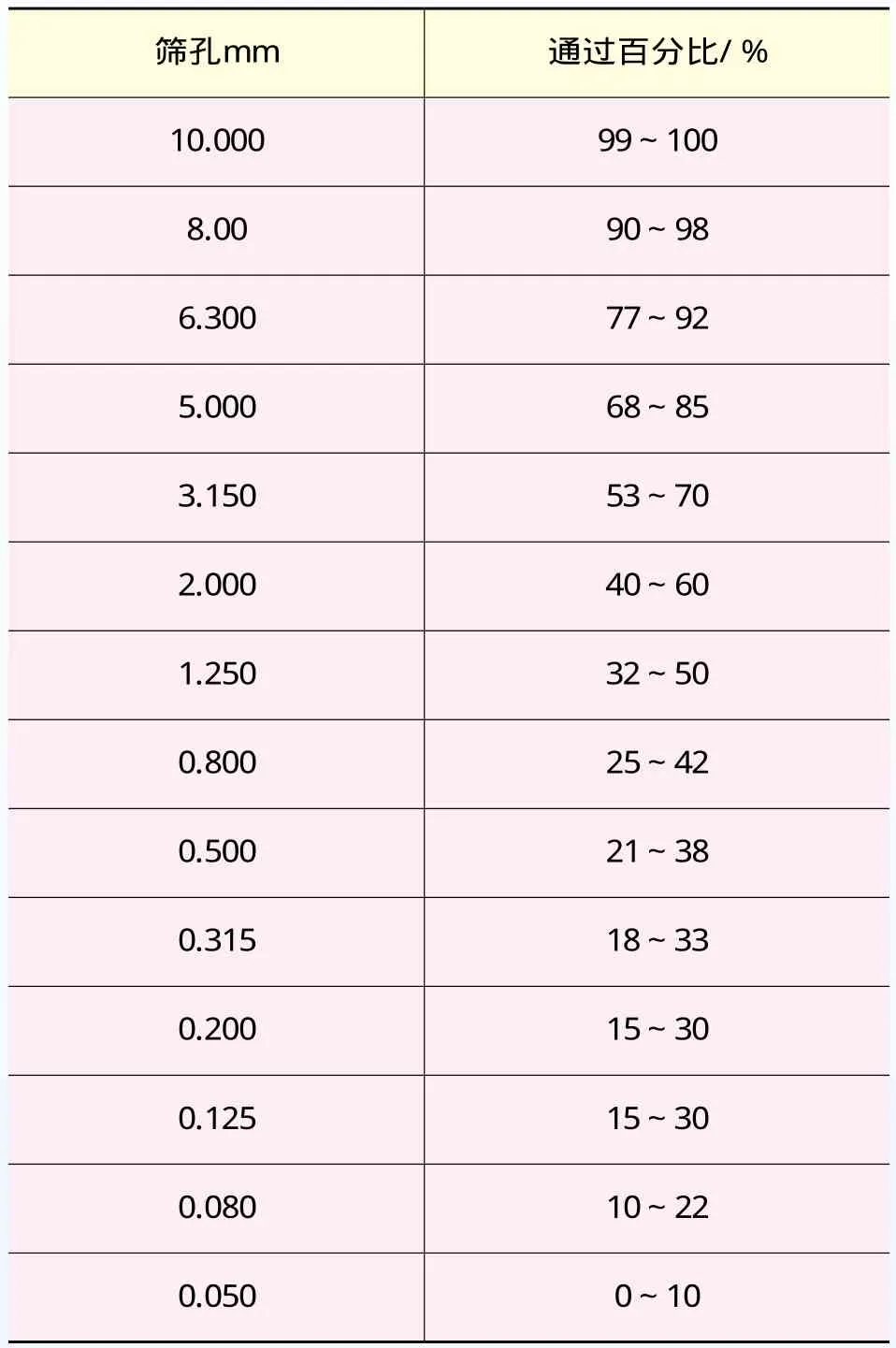

用于制造骨料的块料应是自然状态的、新鲜的、且不含任何土质颗粒的铁矿石;骨料的平均密度不小于4.6 g/cm3;赤铁矿粉、砂和骨料的规格,按级配可以分为三类:0~8 mm的骨料级配规格控制;0~5 mm赤铁矿砂的级配控制;8~25 mm碎石级配控制。对于0~8 mm的级配规格应按表1所示的规格在范围内选用。

表1 0~8 mm的骨料级配要求Table10~8 mm aggregate degree requisition

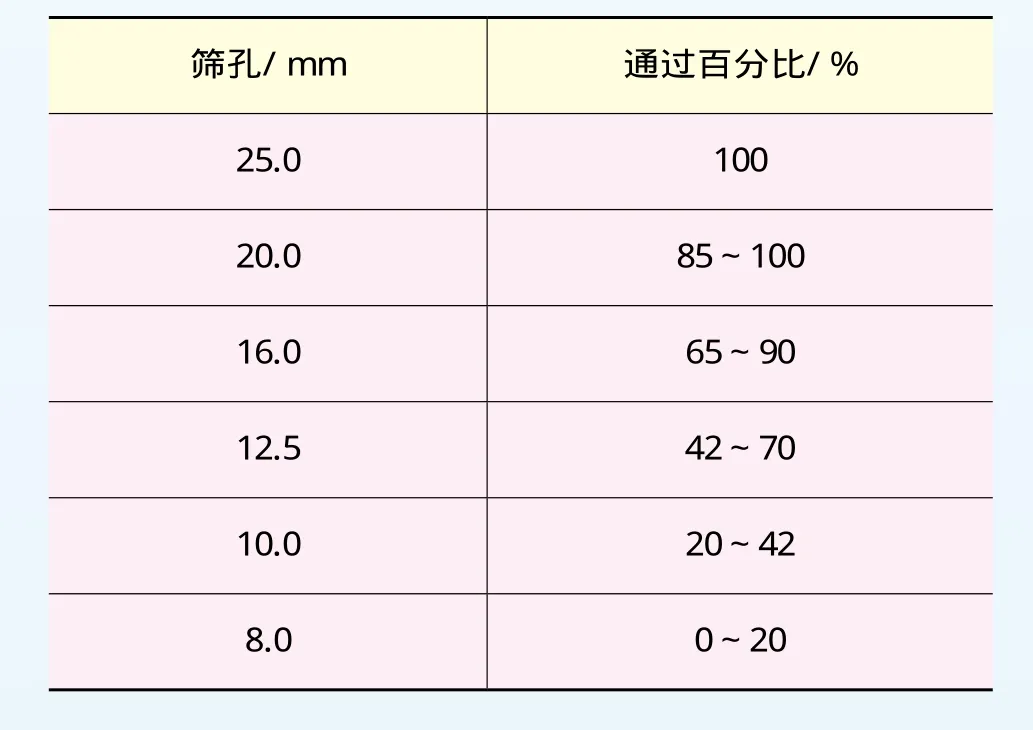

0~5 mm赤铁矿砂应保持在表2所示范围内。

8~25 mm碎石应保持在表3所示范围内。

在实际的材料验收过程中,监理人员见证取样送检,注重检测过程对于级配的要求控制,对影响重混凝土制备质量的各骨料进行了专项检查验收,保证了材料的正确采购。

3 混凝土的配比过程控制

重混凝土在制备过程中的关键控制点是要确定符合工艺要求的混凝土配合比。由于核电建设对于重混凝土施工的规格书规定,骨料级配必须符合RCC-G标准和相应的中国国家标准,在实际生产中,由于这两个标准在筛孔分级和骨料粗细程度上完全不同,在国内找不到按照RCC-G标准生产的骨料。因此,对于混凝土的配比控制以现行国家规范要求为准。

表2 0~5mm赤铁矿砂的级配要求Table20~5 mm hematite degree requisition

表3 8~25 mm碎石级配要求Table38~25 mm crushed stone concrete degree requisition

3.1 试配工艺过程

根据以往的相同、相似核电施工控制经验,结合本工程的实际情况及核电质量保证的要求,在混凝土浇注前需要做好混凝土制备工艺试验及强度的检验工作。

3.1.1 材料选择

根据合格供方评审程序,现场材料选用上海万安企业总公司金山水泥厂生产的P·II42.5型水泥;选用辽宁市祥龙矿产品有限公司生产的连续级配5~25 mm的赤铁矿碎石;选用辽宁市祥龙矿产品有限公司生产的细度模数为2.7的赤铁矿砂;选用浙江五龙化工股份有限公司生产的高效缓凝泵送剂作为外加剂。

3.1.2 配比试验

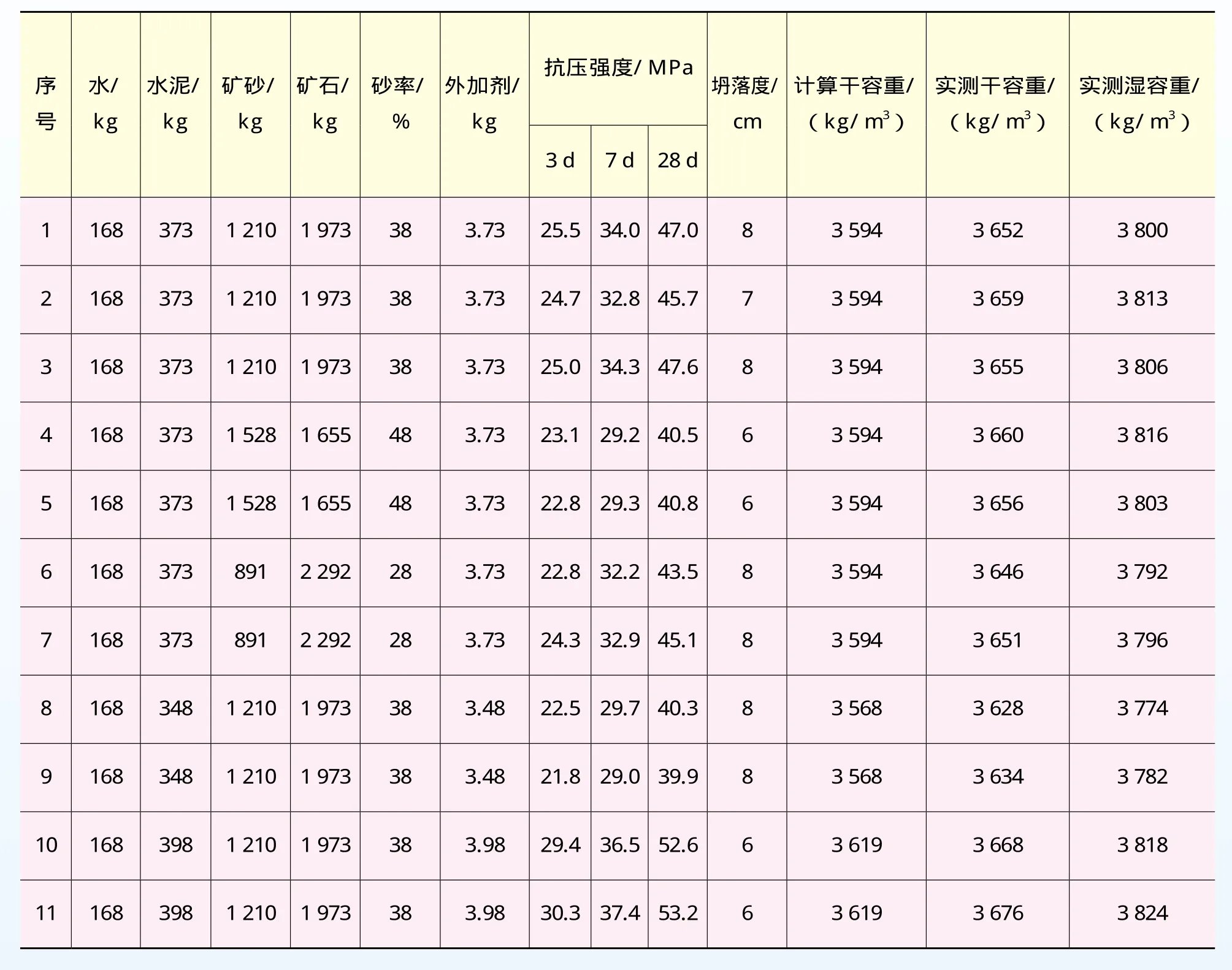

首先制定相应的配比工艺指导书,混凝土需要达到强度等级为C35,坍落度控制在6.0~8.0 cm区间要求,制定了相应的配比,并制作混凝土强度试块,控制制备过程,按常规混凝土制作要求分三组进行制作和试验(序号1~3为3个基准配合比,序号4~7为砂率变化的配合比,序号8~11为推演水泥用量的配合比),试验结果见表4。

由结果判定,以上配合比的各项技术性能指标均满足要求。从表4来看,增加水泥用量,强度增加,密度增加。

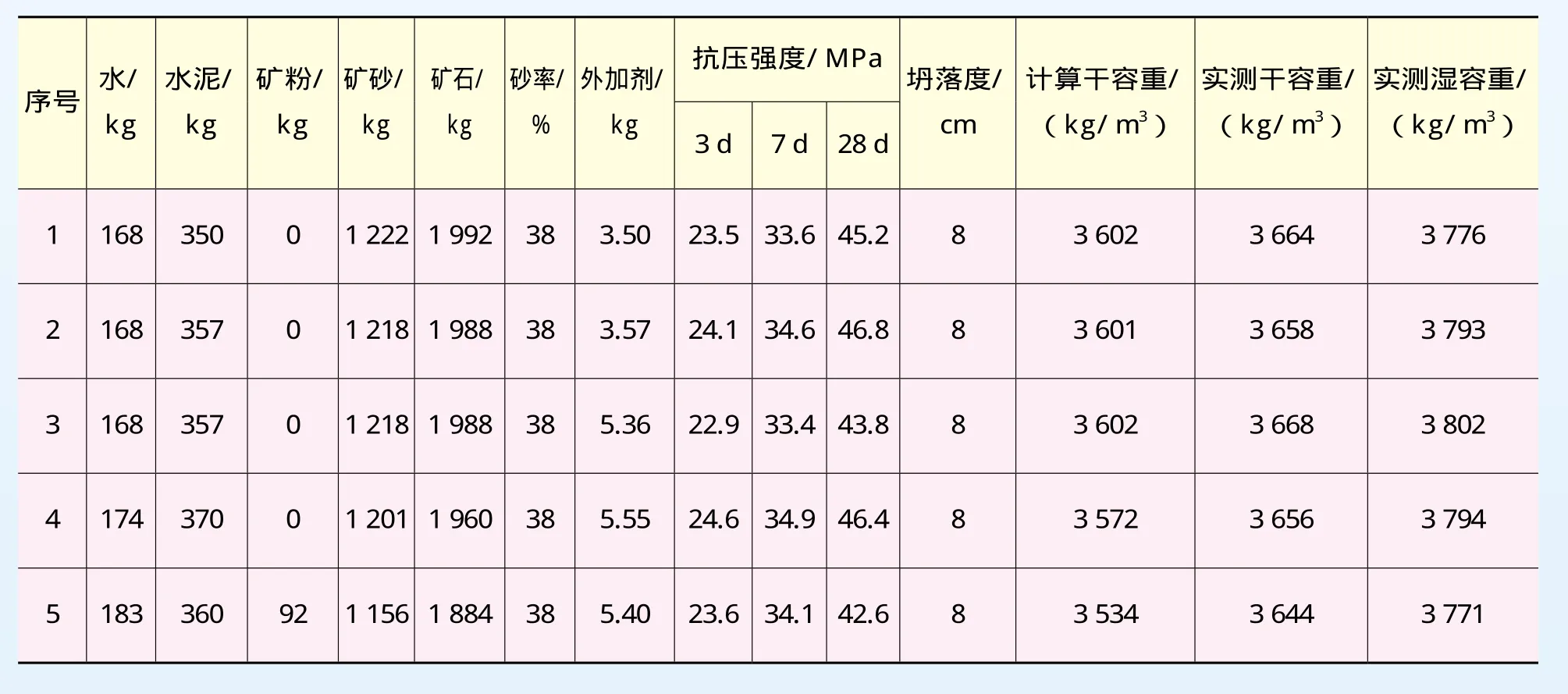

为了便于现场的施工,我们又按照相应的工艺指导书做了进一步的调整,试配出5种适合现场的施工配合比,见表5。

3.2 试验结果控制

在调整试验结果的基础上,根据经济适用原则,选取表5中的施工配合比1,按照重混凝土试验大纲要求,在施工现场按实际情况进行实际模拟施工。出机混凝土坍落度测试两组,分别为9.5 cm、9.3 cm。用混凝土罐车运至浇注现场无离析现象,卸料在吊斗内,吊至墙体模板内,每层分层厚度30 cm,振捣至表面翻浆后停止。拆模后表观光滑,凿去侧面表层观察,内部混凝土密实,且骨料分布均匀。在混凝土制备及模拟试验时对坍落度的损失情况也是重点检查及监测内容,为后续的施工做好数据统计和经验依据。由试验过程检查得出,运输过程中其平均坍落度损失在1.5 cm左右。检验结果表明以上施工方法可行,能满足设计要求,具有可操作性。

表4 配比试验结果Table4 The results of the concrete mixture test

表5 施工配合比结果Table5 The results of concrete mixture

4 现场施工质量控制

现场的重混凝土施工主要从混凝土制备、运输、浇注、浇注过程见证检查、浇注后的养护五个方面进行综合控制,由于施工环境的特殊性,需要在后续的厂房、房间区域内进行管道γ源、X射线探伤,对该厂房区域内的防辐射性能检测,以测量防辐射效果。为确保工程质量,现场施工工序过程控制非常重要。

4.1 混凝土制备

生物防护用重混凝土由搅拌站负责搅拌,采用德国产DHS型号为DKXS2.25双卧轴搅拌机,所用的材料都为电子精确称重,确保用量的准确性。考虑到重混凝土的密度较大,装料率按普通混凝土的1/2来控制(即每次搅拌1.0 m3重混凝土),来保证重混凝土的搅拌均匀。搅拌时间设置为60 s。

原材料进场通过了严格的验收,且要备料充足,避免出现重混凝土浇注时因材料不足人为留置施工缝。浇注前检查计量仪器的运转情况,并做好记录,确保都在正常运转。依据混凝土制备程序,严格执行混凝土开盘鉴定。重点检查搅拌机设置的混凝土搅拌时间,必须符合要求。混凝土的出机坍落度控制在7.5~10 cm,出机温度严格控制在5~30 ℃以内。制备过程中搅拌站实验室根据要求留置抗压强度试块和密度试验试块。

4.2 运输

因重混凝土设计要求的坍落度范围较小,在混凝土运输过程和制备、浇注等待过程中对坍落度有一定的影响,为保证重混凝土的和易性,我们采用了容量为8 m3的混凝土罐车装载2 m3重混凝土从搅拌站运至浇灌地点,因坍落度较小,无法用泵车泵送,需采用塔吊的吊斗运至施工的墙体处,每次吊斗装载重混凝土的容量为1 m3。为确保下料高度,采用直径为500 cm的塑料导管注入墙体内,避免了下料过程中因高度过高造成的粗骨料和浆体分离现象。

实际浇注过程中,罐车从搅拌站运至现场的保守时间为10 min,1 m3重混凝土卸入料斗到注入模板的时间为10~15 min。这样既能方便施工,又能保证混凝土的浇注过程符合规格书的要求。

4.3 浇注和养护

浇注前的普通混凝土处的施工缝处理很重要,根据规格书的要求,重混凝土与普通混凝土之间的施工缝处要留置直角台阶,台阶的垂直边大于3 cm非常关键,避免此处产生薄弱环节。墙体的浇注采用导管注入,水平分层,每层厚度为30 cm,下料高度控制在50 cm以内;振捣采用插入式振捣棒振捣,混凝土翻浆后立即停止振捣,严禁过振,因重混凝土所用的石子都是密度较大的铁矿石,如长时间对混凝土进行振捣,就会产生石子和浆体分层现象,使重混凝土的防辐射作用削弱,所以必须保证混凝土振捣的时间的合理性。

混凝土的养护工作也是很重要的,对重混凝土板在重混凝土初凝后立即对其表面用一层塑料布和一层麻袋,并在麻袋上洒水保持湿润。对重混凝土墙体养护在混凝土初凝后对墙体上部用无纺布进行覆盖,并保证无纺布和模板的湿润。养护时间控制在15 d。

4.4 现场见证检查

在混凝土施工过程中需要对过程试验进行见证检查。首先重混凝土浇注第一车时测出混凝土的坍落度、入模温度,确保符合设计及规范的要求。混凝土留置同条件试块和密度试块的见证,后续来确定混凝土强度和密度;对于浇注过程时的坍落度、温度检查频率为每2 h检查一次,如过程中发现和易性有变化,及时抽查,确保各项指标符合要求。

4.4.1 坍落度的检查

在开始施工时的控制中,我们在搅拌站测试了三组出机坍落度数据:9.1 cm、9.3 cm、9.8 c m;经罐车运至现场后测得坍落度为:7.9 cm、8.5 cm、8.9 cm。平均坍落度损失在1.5 cm左右;与验收试验结果基本相符。

4.4.2 混凝土试块强度报告的检查

按照设计要求和浇注过程试块留置,检查周期以3 d、7 d、28 d强度报告,检查混凝土的密度报告,结果均符合工艺技术条件的要求,从而更进一步证明了施工方案的正确性及可行性。

4.5 旁站过程中发现的问题及解决方法

避免浇注过程中产生冷缝的措施:第一次浇注核辅助厂房(9NL)NA段2061墙体(总量为13.6 m3,密度为3.45 g/m3),第一车重混凝土2 m3浇注完毕后,因搅拌站搅拌机组人员误操作,搅拌机输入的配比变动,导致第二车重混凝土的浇注间断时间超过1.5 h,又因现场环境温度在36 ℃,检查已浇注的重混凝土发现局部已初凝。解决措施:为避免出现冷缝,削弱重混凝土的屏蔽作用,现场要求把墙体模板拆除,已浇注的重混凝土全部清理出来,并把钢筋上的重混凝土清洗干净,待重混凝土清理干净后,又对此处重新进行综合隐蔽验收,做好重新浇注准备。针对搅拌站搅拌机组人员对搅拌机误操作问题召开专题会,提出试验室人员对搅拌机组的配合比监控,防止误操作引起的配合比变动。对此墙体进行了重新浇注,浇注过程符合要求。

出现离析现象的处理措施:在浇注辅助厂房(9NR)NC段2034墙体(总量为4.62 m3,密度为3.50 g/m3)过程中,因天气下雨,第三车测坍落度发现达到21.1 cm,出现了离析现象。解决措施:对坍落度为21.1 cm重混凝土报废,并立即通知搅拌站,对原材料的含水率进行重新测试,并及时调整水的用量,搅拌出的混凝土重新测得出机坍落度为9.2 cm,现场测得坍落度为8.0 cm;符合方案要求。

5 结束语

1)生物防护用重混凝土用的粗、细骨料级配要求的控制非常重要,符合要求的骨料级配搅拌出的混凝土拌和物的凝聚性、均匀性、和易性都比较好,外观色彩均匀。

2)重混凝土的高密度性是保证生物防护性能的重点,在制备、浇注过程中必须采取措施有效控制混凝土的密度,比如选择粗、细骨料时要求密度高,级配要均匀;浇注振捣过程中严禁过振,避免产生矿石与浆体分离现象,防止重混凝土的密度不均匀等措施。

3)为确保其防辐射的作用,重混凝土浇注时严禁人为留置施工缝,且还要保证普通混凝土的施工缝处的直角台阶,台阶的垂直边大于3 cm非常关键。

4)浇注过程中的坍落度控制也很关键,坍落度偏小造成不易进行浇注,坍落度偏大易产生粗骨料和浆体分离,且对混凝土强度有一定的影响,从而影响防护性能。