压水堆严重事故过程中堆内氢气源项分析

陈艳芳,单福昌

(核动力运行研究所,湖北 武汉430223)

严重事故就是堆芯熔化事故,任何的严重事故都是从堆芯冷却不足开始的[1]。由于堆芯冷却不足,堆芯温度不断升高,堆内结构材料(主要成分Fe)、燃料包壳(主要成分Zr)、含硼控制棒(主要成分B4C)在一定的温度下将与蒸汽发生氧化反应释放氢气,这些氢气通过一回路的破口或开启的稳压器卸压阀进入安全壳。低密度的氢气逐渐上升,并在安全壳的顶部堆积。氢气的堆积将对安全壳的完整性造成威胁,当氢气的浓度达到一定的限值,就有可能发生氢爆,放热的同时产生瞬时高压,导致安全壳高压失效以及安全壳内设备的损毁[2]。因此必须对事故早期堆内氢气源项进行分析,以便采取有效的措施,保障核安全第三道屏障(安全壳)的完整性。

1 方案与假设

在模拟中做了如下的假设:假设事故发生后高低压安注系统全部失效,而非能动安注箱仍保持可用状态,辅助给水系统(AFWS)不可用。另外,事故的过程中保留了下面的运行规则:反应堆停堆、汽轮机停机、停主泵等。

采用同一个电厂模型,分别对LOFA和SBO进行了模拟。系统的主要参数如表1所示。

表1 主要参数Table1 Main parameters

2 事件序列

本次仿真关注的是事故早期氢气源项的行为,因此只计算到下封头失效,仿真时间为20000 s。主要事件及描述如表2所示。

3 氢气产生机理

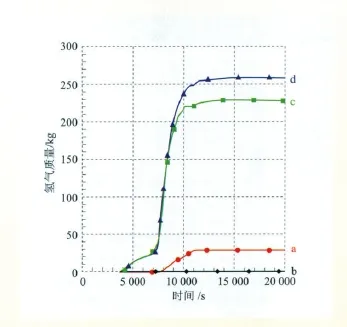

事故过程中堆芯内氢气主要来自锆和水的氧化反应。另外,一定的高温下结构材料不锈钢以及含硼控制棒也会和水蒸气发生反应产生氢气。图1是LOFA事故下各材料氧化反应产生的氢气质量随时间的变化曲线。

3.1 锆水反应(见图1,曲线c)

随着给水的丧失,堆内换热不断恶化,包壳温度上升。约3562 s时,包壳温度达到1300 K,锆水开始发生氧化反应生成氢气,并在包壳外表面形成熔点较高的氧化锆保护层。约7500 s时,包壳氧化层的温度达到1850 K时,这层保护层发生相变,通透率变高,锆氧化速率出现峰值。在1.52434E+04 s时,下封头失效,堆内氧化反应结束,氢气的质量不再变化。在整个LOFA事故过程中锆氧化产生的氢气约230 kg。锆水反应是事故中氢气的主要来源[3]。

表2 主要事件序列Table2 Sequence of main events

图1 LOFA事故下氧化反应产生的氢气质量Fig.1 Hydrogen generated in LOFA

锆水反应关系式如下:

Zr +2H2O → ZrO2+2H2(1 kg的锆与水充分反应释放约0.5 m3的氢气)

锆水反应的后果:

1) 锆水反应产生的大量氢气最终进入安全壳,增加了安全壳内氢爆的风险;

2) 氢气的存在同时影响了堆内材料的辐射换热;

3) 锆包壳与水反应产生的氧化层影响了燃料元件的辐射换热;

4) 锆水反应产生的α、β相锆与UO2相互作用加速了燃料棒的熔化。在堆芯注水的情况下易脆裂的α、β相锆增加了包壳破裂的风险;

5) 锆的氧化释热加速了堆芯温度的上升。因此锆的氧化是堆芯解体事故发展进程中的一个重要阶段。

3.2 不锈钢与水的反应(见图1,曲线a)

堆芯内的结构材料堆芯围桶、吊篮、热屏、上下栅板和支撑格架等的主要成分是不锈钢(Fe、Cr、Ni)。在一定温度下,这些结构材料也会与水发生氧化反应,释放氢气。约7500 s时,不锈钢温度达到275~1425 K,不锈钢较慢氧化产生氢气,并在结构材料表面形成氧化铁的保护膜。但是随着温度的升高,这层氧化膜的保护作用逐渐减弱。当温度介于1425~1670 K时,不锈钢开始快速氧化,释放氢气。参见图1可知不锈钢发生氧化反应的温度高于锆氧化反应的温度。不锈钢氧化产生的氢气约30 kg,约占堆内生成氢气总量的10%。因此,在进行严重事故分析时,不锈钢氧化反应产生的氢气量不可忽略。

3.3 控制棒与水的反应(见图1,曲线b)

严重事故中与水发生氧化反应的B4C主要来自控制棒。目前1400 K以下B4C与蒸汽的氧化反应的关系已经比较明确,但是1400 K以上B4C的氧化反应还不很清楚。在ASTEC模型中采用了简化模型模拟B4C氧化过程。B4C与蒸汽的反应对氢气的产量有很大的贡献,因为每摩尔的B4C较每摩尔的锆氧化释放更多的氢气。B4C氧化反应关系式如下:

参见图1的曲线b可知,本次计算中B4C氧化反应产生的氢气非常的少,可以忽略不计。

4 LOFA与SBO计算结果比较

4.1 LOFA与SBO氧化反应比较(见图2、图3)

1) LOFA和SBO事故下堆内产生的氢气总质量分别为260 kg和400 kg。可见不同的事故进程中产生的氢气质量有很大的差别,在进行氢含量分析时要根据不同的事件分别对待;

2) 比较图2和图3的曲线d的斜率可知,SBO比LOFA氢气生成更加迅速;

3) LOFA比SBO氧化反应的时间早,这说明LOFA事故下堆芯温度上升的更快,更早到达锆水反应的温度,这与实际的物理过程是一致的。

4.2 氢气分布

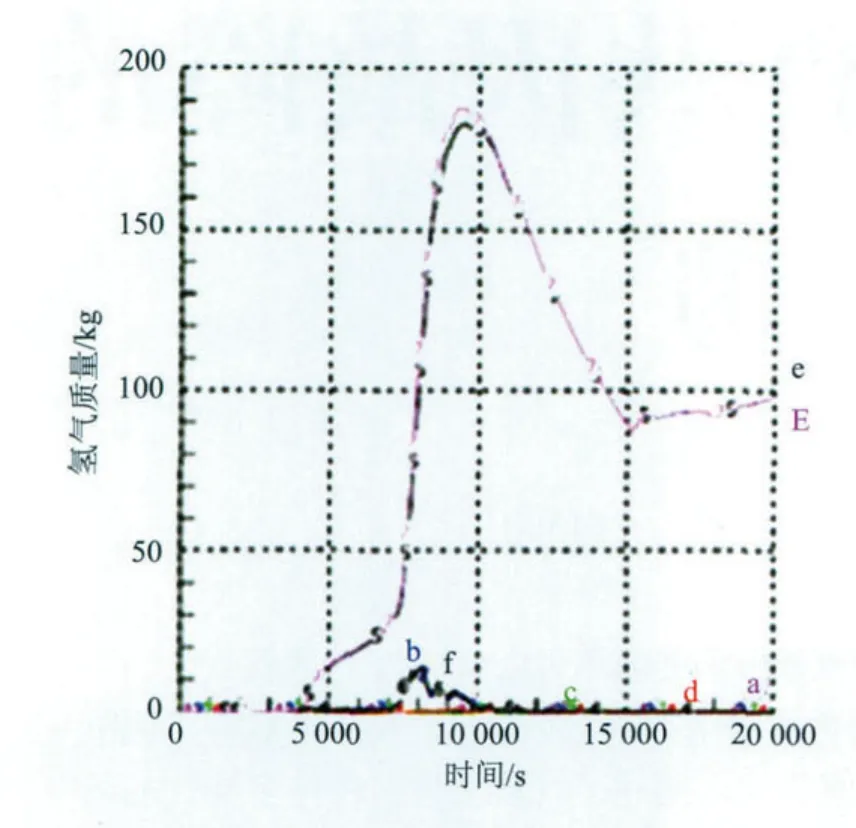

图4、图5是LOFA和SBO事故进程中氢气分布曲线。

图2 LOFA产生的氢气质量Fig.2 Hydrogen mass in LOFA

图3 SBO产生的氢气质量Fig.3 Hydrogen mass in SBO

1) 由图4可知:LOFA事故过程中压力容器内滞留的氢气质量(见图4,曲线d)很少,远小于氧化反应产生的氢气质量。这是因为事故过程中产生的氢气,随着一回路蒸汽流动,并通过开启的稳压器安全阀或泄压阀进入安全壳。此过程中,安全壳中上部的氢气质量(见图4,曲线e)迅速地增加。当安全壳中的氢气浓度达到氢气的着火点时(约10000 s时),安全壳内消氢装置自动运行,安全壳内的氢气质量迅速降低。

图4 LOFA氢气分布Fig.4 Hydrogen distribution in LOFA

图5 SBO氢气分布Fig.5 Hydrogen distribution in SBO

2) 相对于LOFA事故,SBO情况下氢气进入安全壳的速度较慢,在堆内积累的时间较长。堆内氢气量最高达到180 kg(见图5,曲线f)。另外,在SBO事故中有约165 kg的氢气进入一回路(见图5,曲线b)。SBO事故中堆内氢气的积累的风险不可忽略,值得关注。

3) LOFA和SBO计算结果比较:在LOFA和S B O事故进程中安全壳氢气的峰值分别为195 kg、360 kg。可见,不同事故进程中安全壳中的氢气质量是不同的,可能有很大的差别。另外,不同事故进程中堆内氢气的质量,以及分布也可能会有很大差别。对这一点我们要有清晰的认识。

5 结束语

在严重事故过程中锆合金包壳,结构材料以及含硼控制棒在高温下都可以和蒸汽发生反应释放氢气。锆水反应是氢气的主要来源,不锈钢氧化产生的氢气约占堆内氧化反应生成氢气总量的10%。通过LOFA和SBO不同初因事故下氢气氧化反应开始的时间、产生氢气的质量、速度以及堆内外氢气积累的比较,可知同一堆型在不同事故进程中产生的氢气的时间和质量以及氢气在堆内的分布可能有很大的差别,这一点值得关注。

[1]濮继龙. 压水堆核电厂安全与事故对策[M]. 北京:原子能出版社,1995.(PU Ji-long. Safety and accident countermeasures for PWR nuclear power plants [M]. Beijing: Atomic Energy Press,1995.)

[2]朱继洲,等. 核反应堆安全分析[M]. 北京:原子能出版社,1988.(ZHU Ji-zhou, et al. Safety analysis for nuclear reactors [M]. Beijing: Atomic Energy Press,1998.)

[3]Yu. Zvonarev, M. Budaev, V. Kobzar,A. Volchek. ASTEC Code Validation and Application to Safety of NPPs with VVER.Nuclear Safety Institute of Russian Research Centre “Kurchatov Institute”, Moscow (RU).