反应堆主泵径向止推轴承水润滑回路自主改造创新

顾颖宾

(江苏核电有限公司,江苏 连云港222042)

1 改造的原因

田湾核电站一期工程两台机组是俄罗斯AES-91型反应堆,其1391M型反应堆主泵径向止推轴承采用的水润滑方式,是在世界上大型商用压水堆中首次应用,比较以往主泵常规的油润滑方式,这一设计大大降低了核岛厂房内的火灾风险,也一度成为田湾核电站设计先进性的亮点之一。但后续的验证试验和运行实践证明:这一设计存在缺陷,不仅影响了电站的正常稳定运行,甚至会威胁到机组的核安全。

2006年2月9日是江苏核电有限公司运行处的安全生产日,事情的由来与主泵径向止推轴承直接相关。当天,1号机组自然循环试验结束,在重新启动3号主泵的过程中,启动失败,结果导致3号主泵电机烧毁,直接原因就是3号主泵径向止推轴承轴瓦损坏导致电机堵转。

事件的后果令人触目惊心,1号机组转入小修,调试工期被延后50 d。期间,俄方设计院在主泵上进行了一系列工艺、保护和监测等相关的系统改造。然而,问题并没有得到彻底解决,主泵径向止推轴承仍然发生了一系列故障:

1)2006年6月12日,1号机组2号主泵惰转时间异常,原因是径向止推轴承轴瓦损坏;

2)2008年3月5日,1号机组1号主泵径向止推轴承上幅面板损坏;

3)2009年9月2日,1号机组4号主泵径向止推轴承释热率超过5%,停机小修,工期为202 h;

4)2009年10月31日,1号机组主变A相故障,保护动作停堆期间,径向止推轴承释热率偏高的2、3号主泵惰转时间异常;

5)2010年4月6日,2号机组1号主泵径向止推轴承释热率超过5%,停机小修,工期为149 h;

6)2010年12月8日,2号机组3、4号主泵径向止推轴承释热率超过5%,停机小修,工期为293 h。

两台机组自投入商运以来,每年都要为更换主泵径向止推轴承轴瓦进行1~2次小修,轴承生产厂家承诺的24000 h运行时间无法得到保证,最短的运行时间仅8000余小时。这不但无法满足年度换料的设计要求,而且也为计划在2017年开始的18个月长周期换料的运行前景蒙上了阴影。

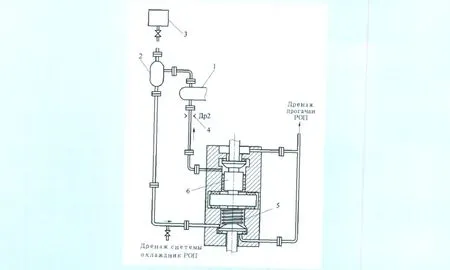

主泵径向止推轴承冷却回路示意图如图1所示。

图1 主泵径向止推轴承冷却回路示意图Fig.1 Cooling circuit of primary pump radial thrust bearing

针对该缺陷,江苏核电有限公司多次向俄方发文寻求进一步的解决方案,但是俄方设计院并没有给出令人满意的回复。频繁停堆小修更换轴承不仅带来了经济上的损失,而且机组的安全可靠运行得不到保证,能力因子偏低。

2 改造设计方案与实施准备

江苏核电有限公司委托中国核动力研究设计院对主泵径向止推轴承轴瓦磨损的机理进行水力计算分析。中国核动力研究设计院专家采用CFD(Computational Fluid Dynamics)方法开展主泵径向止推轴承腔室内压力场和速度场的计算工作,并最终形成《主泵径向止推轴承水力计算报告》。报告指出,田湾核电站两台机组主泵径向止推轴承腔室内存在“空化”磨损现象,同时因冷却不足导致轴瓦磨损过快。

根据中国核动力研究设计院的专家判断,主泵径向止推轴承轴瓦出现非光滑磨损面的原因源于轴承采用水作为冷却和润滑介质。与润滑油的特性不同,水发生气液相变的压力和温度临界点相对更低,这就意味着水比润滑油更容易在较低温度或者温度不变、压力突降的情况下发生汽化现象,瞬间产生大量汽泡,这些汽泡在压力恢复的过程中发生破裂,对周围的设备造成严重损害。

主泵径向止推轴承的动轴瓦高速旋转时形成的“拖曳力”和“离心力”,驱使轴瓦附近的水沿轴瓦径向和周向作高速流动,形成一个“高流速区”,同时,在其他位置存在一个相对的“低流速区”,水从“低流速区”突然进入“高流速区”,压力将大大降低,当压力降低到水温所对应的饱和蒸汽压力以下时,水蒸气及溶解在水中的不凝性气体便会从水中逸出,形成水蒸气与不凝性气体混合的小汽泡,压力越低,汽泡就越多;随着水从“高流速区”进入“低流速区”,压力上升,当压力增加到高于水温所对应的饱和蒸汽压力时,汽泡便在外部高压的作用下,迅速凝结而破裂,并瞬间产生局部空穴,高压水以极高的速度冲向原先汽泡占据的空间,产生一个极大的冲击力,冲击力甚至可能高达100 MPa。在这一瞬间,汽泡中的水蒸气和不凝性气体还未全部凝结和溶解,就在冲击力的作用下又被分成数目众多的小汽泡,这些小气泡再次被高压水压缩和凝结,如此反复多次,直至气泡消亡。在这一过程中,会产生一种类似于砂石流过管道的噪音,此种现象称为“空化”。

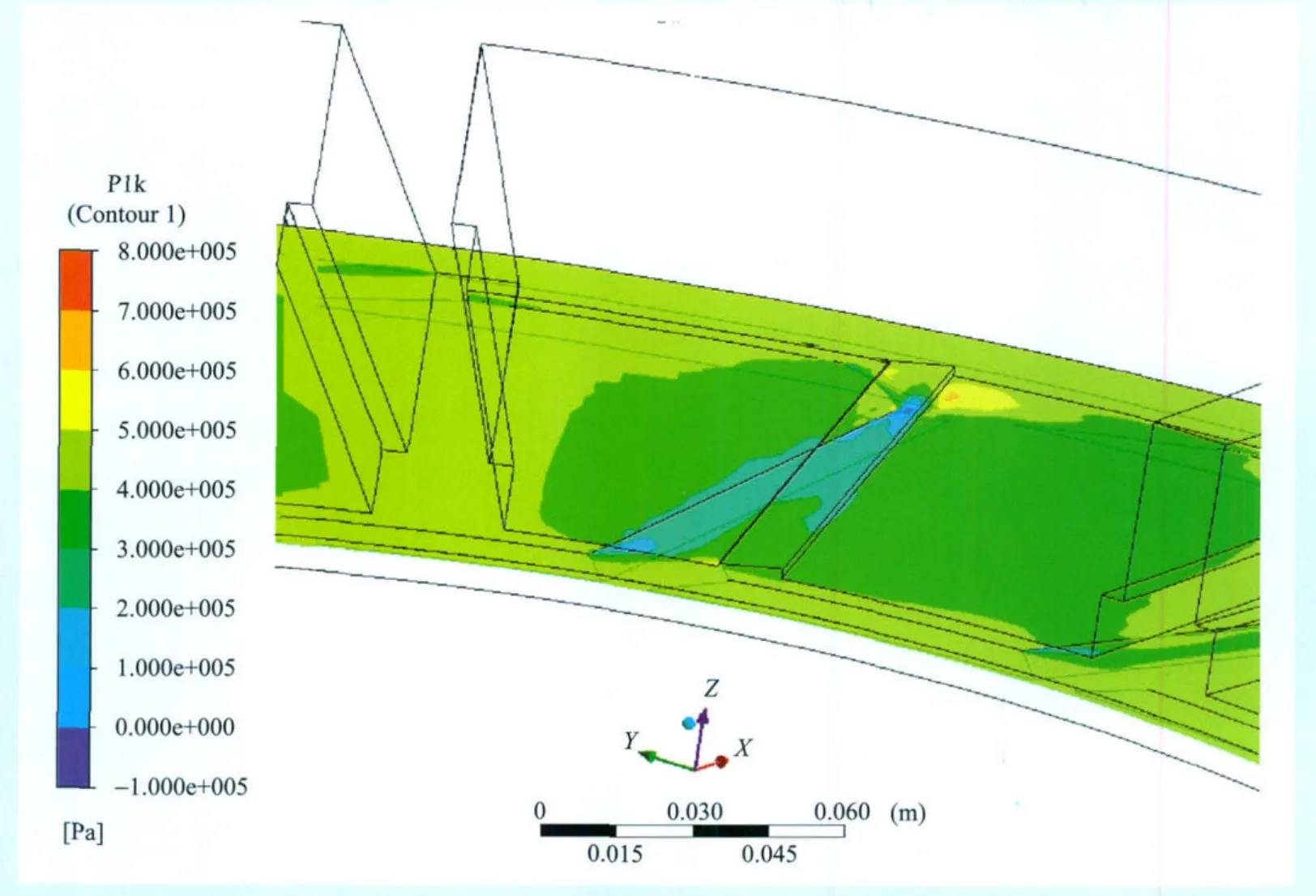

图2显示了田湾核电站主泵径向止推轴承上部轴瓦动静交界面上的“空化”压力云图,从图2中可以看出,上部轴瓦存在“空化”压力小于0的区域,说明在上部轴瓦上发生了“空化”磨损。

图3是对图2“负空化压力区”最严重部分的局部放大。从图3中可以看出,在动轴瓦导水槽和静轴瓦楔形槽重合处有一较大的“负空化压力区”,而在“负空化压力区”周边都是较高压力区,“负空化压力区”所在位置与轴瓦实际磨损的位置一致。当水进入“负空化压力区”时,水中瞬间产生大量气泡;而紧接着在极短的时间内进入高压区时,气泡又迅速凝结而破裂。由于“负空化压力区”相当靠近不规则曲面,这样就在不规则曲面上形成了局部空穴,当高压水以极高的速度冲向这些原先汽泡占据的空间时,产生一个极大的冲击力,冲击力甚至可能高达100 MPa,导致轴瓦表面发生很大的磨损。

为缓解或者避免“空化”现象对轴瓦的磨损,中国核动力研究设计院给出了提高主泵“头箱”高度以增加轴瓦腔室压力、进而缓解或避免空化磨损的建议方案,经江苏核电有限公司现场核实,因安全壳内空间位置限制而难以实施。

面对困境,首先提出如下的解决方案:将原主泵径向止推轴承冷却回路常压开式运行的“头箱”改为封闭容器,保持主泵“头箱”始终处于受压的水实体状态。利用现有的除盐水供应系统(KBC2)0.6~0.8 MPa压头来增加径向止推轴承冷却润滑回路的压力,从而达到提高主泵径向止推轴承腔室内工作压力的目的,以缓解或者避免空化磨损和冷却不足对径向止推轴承轴瓦的影响。另外,考虑到除盐水供应系统(KBC2)有多个用户,这些用户需要不定期切换,切换过程中会引起除盐水供应系统(KBC2)较大的压力波动。为避免压力波动对主泵径向止推轴承轴瓦产生的不利影响,在轴承冷却回路的改造方案中还需要增加稳压罐以稳定系统压力。

图2 上部轴瓦动静交界面“空化”压力云图Fig.2 Upper bearing bush dynamic-static interface “cavitation” pressure cloud chart

图3 上部动轴瓦导水槽和静轴瓦楔形槽相交时“空化”压力云图Fig.3 “Cavitation”pressure cloud chart when the guiding gutter of the upper driving box bearing and the wedge-shpaed groove of the static bearing bush come across

为有序推动该方案的实施,江苏核电有限公司组建“提高主泵径向止推轴承运行可靠性”专项科研小组,拟定具体的改造方案,绘制新的系统流程图,编排了后续工作计划。

随后,中国核动力研究设计院对江苏核电有限公司提交的详细改造设计方案的可行性进行了分析和评价。在其2011年11月发布的《2JEB30FT901下降原因分析报告》中描述如下:为了分析田湾核电站主泵径向止推轴承磨损产生的原因,江苏核电有限公司委托中国核动力研究设计院对主泵轴承室中的水力学进行CFD计算分析,分析结果表明在轴承腔室内存在“空化”现象,其发生位置与轴瓦磨损位置一致。鉴于CFD方法计算分析的结果,江苏核电有限公司建议把主泵“头箱”封死,引入除盐水供应系统(KBC2)压力以增大轴承室内的静压(改造前后方案见图4、图5),消除轴承室内的空化现象,避免由于“空化”现象导致的轴瓦磨损,从而降低主泵径向止推轴承释热率FT901。

2011年2月15日,江苏核电有限公司向俄罗斯主泵厂家发函《田湾核电站一期工程主泵径向止推轴承冷却回路增压设计变更建议》,要求其确认建议方案的可行性。

图4 改造前“头箱”补水流程图Fig.4 Flow chart of "headbox" water compensation before renovation

图5 改造后“头箱”补水流程图Fig.5 Flow chart of "headbox" water compensation afte r ren

2011年3月,中国核动力研究设计院向江苏核电有限公司提交了《除盐水供应系统(KBC2)压力引入到主泵“头箱”方案论证报告》,报告认为:田湾核电站提出的将除盐水供应系统(KBC2)压力引入到主泵“头箱”的方案是可行的,可以缓解或者避免“空化”现象、冷却不足对主泵径向止推轴承轴瓦的磨损。

2011年4月11日,俄罗斯主泵厂家回函认可:“毫无疑问,如果实施这一方案,一定会对主泵径向止推轴承的运行产生好的影响”。另外,主泵厂家建议把俄罗斯国内VVER—2006新设计的增加外置泵的方案作为备选方案。考虑到俄方方案尚处于概念设计阶段,不仅主泵本体需要改装、而且还要增加转动设备,有降低运行可靠性的风险。江苏核电有限公司决定暂不采用,继续按自主方案推进,同时跟踪俄方方案进展。

根据现场主泵实际运行状况,2号机组3号主泵径向止推轴承释热率情况最差。在完成施工设计之后,江苏核电有限公司正式向国家核安全局递交了《2号机组3号主泵径向止推轴承冷却润滑回路改造安全重要修改申请》。2011年4月18日,专项科研小组向国家核安全局汇报提高主泵径向止推轴承冷却回路压力的设计方案,初步得到认可。

2011年4月29日,江苏核电有限公司技术委员会批准主泵径向止推轴承冷却回路的工程改造申请。江苏核电有限公司随即组织中国核动力研究设计院开展详细施工设计及物项准备工作。并在现场设备布置、控制逻辑设置等方面给出了明确、详细的建议。

为确保改造后主泵的安全启动和运行,江苏核电有限公司编制了《主泵径向止推轴承冷却回路改造后冲洗及水压试验方案》、《2号机组3号主冷却剂泵2JEB30AP001径向止推轴承冷却回路充水操作单》、《2JEB30AP001径向止推轴承冷却回路改造后首次接入操作单》、《2JEB30AP001径向止推轴承冷却回路改造后新增报警响应卡》;全面梳理和排查主泵已有的控制逻辑、联锁与保护,避免因改造而引起的逻辑冲突;对6个运行值进行全面培训,详细讲解技改情况与新增操作单。

国家核安全局经过多轮对话和审评,于2011年10月27日正式发文批准田湾核电站2号机组3号主泵的改造方案(国核安发[2011]164号)。

3 实施情况

获得国家核安全局批准后,江苏核电有限公司于2011年11月4日利用2号机组小修的时机,对3号主泵径向止推轴承回路正式实施技改,3号主泵开始按照改造后的带压方式运行。主泵投运后运行参数立即得到明显改善,顺利通过验证试验。

4 改造效果评价

4.1 优点

(1)主泵径向止推轴承主要运行参数得到明显改善。

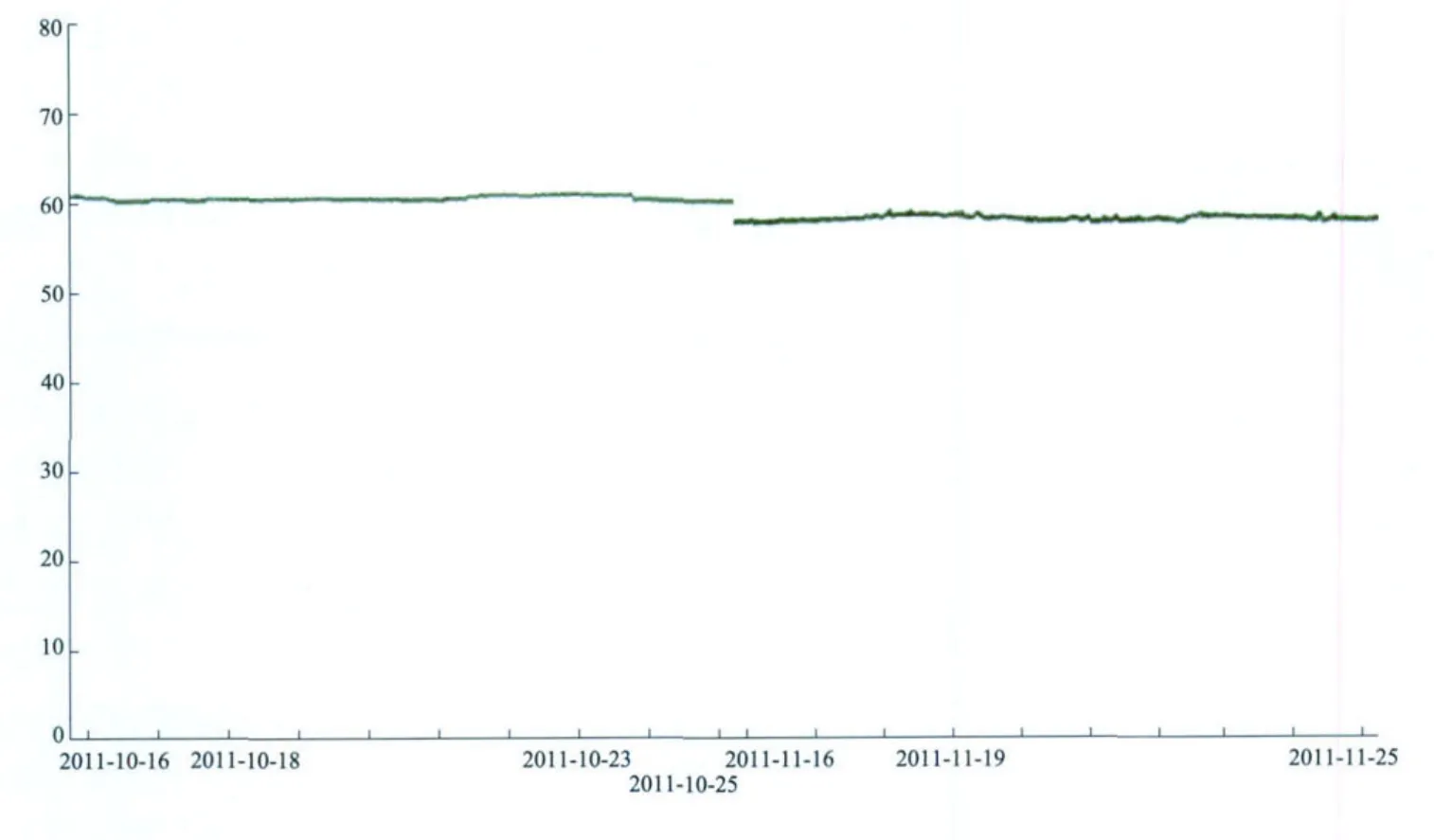

自2011年11月4日启动至今,2号机组3号主泵运行正常,其径向止推轴承回路主要运行参数与启动前相比有明显优化,如图6~图8所示。

由图中曲线可知,改造后2号机组3号主泵径向止推轴承运行参数有明显改善:主泵径向止推轴承回路释热率由原来的平均-3%降低至-18%,径向止推轴承回路压力由原来的平均0.97 MPa提高到1.30 MPa,径向止推轴承回路出口温度由原来的平均60.2 ℃降低到57.9 ℃。

针对2号机组3号主泵径向止推轴承冷却回路释热率2JEB30FT901明显改善的状况,江苏核电有限公司委托中国核动力研究设计院进行分析和评价。评价报告表明:改造前主泵径向止推轴承回路由于“空化”磨损、冷却不足,引发动静轴瓦之间的摩擦力增大、摩擦产生的热量增加,进而导致主泵径向止推轴承释热率FT901偏高。为了避免轴承腔室中的“空化”磨损,降低FT901,在不改变主泵轴承冷却回路的条件下,封死主泵“头箱”,引入压力源,提高轴承室内静压,是一种可行的改造方案。从改造后的运行记录可以看出,改造提高了轴承腔室内的静压,避免或缓解了“空化”磨损,降低了主泵径向止推轴承冷却回路释热率,从而最终提高了主泵运行的安全性与机组的经济性。

图6 改造前、后主泵径向止推轴承释热率对比图Fig.6 Comparison of heat release rate of the primary pump radial thrust bearing before and after renovation

图7 改造前、后主泵径向止推轴承压力对比图Fig.7 Comparison of the primary pump radial thrust bearing pressure before and after renovation

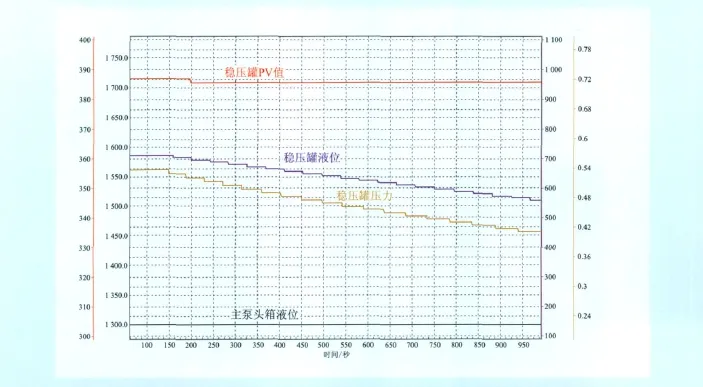

(2)新增稳压罐对补水水源压力波动有明显的缓冲能力。

江苏核电有限公司专门验证了除盐水供应系统(KBC2)在向其他用户大流量补水工况下,稳压罐对系统压力波动的缓冲能力。此时主泵“头箱”补水源头压力(KBC2)突降(见图9中绿色曲线),而稳压罐压力与液位(见图9中黑色与红色曲线)下降缓慢,主泵径向止推轴承腔室压力(见图9中蓝色曲线)也下降缓慢。参数的实际变化表明:新增稳压罐工作稳定、满足设计功能,具备足够的压力缓冲能力,能克服除盐水供应系统(KBC2)压力波动带来的影响。

图8 改造前、后主泵径向止推轴承冷却回路出口温度对比图Fig.8 Comparison of the cooling circuit outlet temperature of the primary pump radial thrust bearing before and after renovation

图9 除盐水供应系统(KBC2)压力突降情况下,稳压罐对系统的压力缓冲能力曲线Fig.9 The curve of pressure buffering capability of the buffer tank to system in case of sudden pressure drop of demineralized water supply system (KBC2 )

(3)具备应对补水水源丧失事件的应对能力。

田湾核电站除盐水供应系统(KBC2)丧失包括两种工况:一种是同时失去两路厂外电源;另一种是除盐水供应系统两台补给泵(LCU05/06AP001)同时故障。当出现同时失去两路厂外电源时,主泵自动停运,仅依靠主泵径向止推轴承冷却回路稳压罐即可保证主泵正常惰转时间所需冷却水量。

针对除盐水供应系统(KBC2)两台补给泵(LCU05/06AP001)同时故障无法启动的预想事件,江苏核电有限公司在主泵停运情况下对改造后的回路处于补水水源丧失条件下的响应能力进行了验证。验证方案分为3个阶段实施:

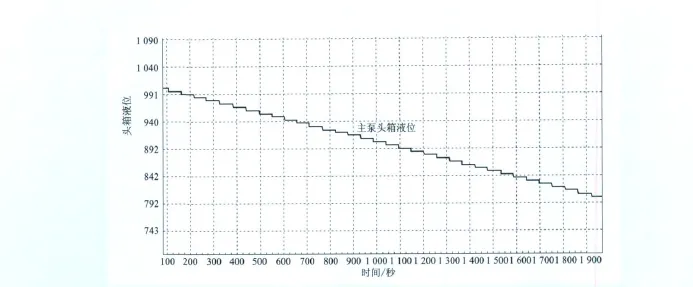

第一阶段:在主泵径向止推轴承冷却回路失去除盐水供应系统(KBC2)水源后,仅依靠稳压罐至少可保证主泵径向止推轴承冷却回路1 h的可靠供水。试验数据如图10所示。

第二阶段:稳压罐根据“低液位信号”自动隔离之后,打开主泵“头箱”排气/溢流管线上的阀门,将主泵“头箱”恢复到改造前的状态。此时,依靠“头箱”水的自流来确保主泵径向止推轴承的冷却,至少可以保证主泵径向止推轴承冷却回路2 h的可靠供水。试验数据如图11所示。

第三阶段:如果在3 h之内,无法恢复除盐水供应系统(KBC2)两台补给泵(LCU05/06泵),可考虑其他补水措施,比如切换除盐水供应系统(KBC2)的供水水源,由LCU07/08泵为除盐水供应系统(KBC2)补水。

综上所述,主泵径向止推轴承冷却回路的水源供应能够在充裕的响应时间内得到可靠保证。

(4)提升了机组整体的核安全水平。

主泵是核电厂反应堆装置的重要设备,主泵通过驱动一回路冷却剂强制循环导出反应堆堆芯释热。在主泵电机下部设有惰转飞轮,主泵失去动力电源后,惰转飞轮带动主泵继续惰转,在足够长的惰转时间内持续导出堆芯产生的热量,以保证堆芯安全。因此主泵的惰转时间至关重要,主泵径向止推轴承的过度磨损可能会造成惰转时间不足或引发卡轴事故,从而严重威胁反应堆安全。

2012年5月,在2号机组大修期间,对各台主泵径向止推轴承的轴瓦解体检查、对比分析,结果表明:改造过冷却回路的轴瓦与没有改造冷却回路的轴瓦相比,前者轴瓦表面状况较好,磨损程度更为轻微。例如:1、3号主泵,解体检查前两者轴瓦运行寿命基本相同,均为7000 h左右,而3号主泵径向止推轴承在2011年11月4日开始带压运行约3000 h,而1号主泵径向止推轴承冷却回路未作改造。两台主泵径向止推轴承上瓦块表面磨损状态如下:

图10 丧失除盐水供应系统(KBC2)水源情况下,稳压罐对轴承供水能力的试验曲线Fig.10 The curve for testing the capability of the buffer tank supplying water to bearing in case of losing water source of the demineralized water supply system (KBC2 )

图11 主泵“头箱”水的自流对主泵径向止推轴承冷却回路供水曲线Fig.11 The curve of the gravitational flow of primary pump "headbox" water supplying to the cooling circuit of the primary pump radial thrust bearing

1号主泵径向止推轴承上瓦块表面有较多的水蚀磨痕,典型宏观形貌见图12(a)。从图12(a)可知:水蚀磨痕分布密集,数量较多,方向垂直于楔形槽。通过目测检查,水蚀磨痕最大长度达18 mm左右。

3号主泵径向止推轴承上瓦块表面的水蚀磨痕轻微,数量较少,典型宏观形貌见图12(b),水蚀磨痕长度明显比1号主泵短,目测最大细沟槽长度为10 mm左右,水蚀磨痕的数量也明显少于1号主泵。

可见,与1号主泵径向止推轴承上瓦块相比,3号主泵径向止推轴承上瓦块的表面状况相对较好,磨损程度也降低了许多。改造方案有效缓解了轴瓦的空化磨损,对保证主泵惰转时间、提高机组核安全水平具有重要意义。

(5)减少非计划小修、提高机组能力因子。

改造方案避免或缓解了主泵径向止推轴承的空化磨损,降低了主泵径向止推轴承冷却回路释热率,从而避免了在一个燃料循环周期内因释热率过高引起的机组非计划小修,有效提升了机组的能力因子。

图12 主泵径向止推轴承上瓦块表面磨损宏观形貌Fig.12 The macro pattern of surface deterioration of the upper bush of the primary pump radial thrust bearing

(6)改造充分利用现有工艺系统。

改造充分利用现有的工艺系统,除了新增加稳压罐外,其余部分均是利用现有的工艺系统,在略微改变现有系统运行方式的情况下,就达到了预期的设计意图。

(7)节约运行维护成本。

主泵径向止推轴承轴瓦均是从俄罗斯进口,费用昂贵。仅是更换一台主泵全套径向止推轴承轴瓦的材料费就高达34.5万美元。田湾核电站一期工程两台机组8台主泵每年全部更换一次,仅材料费就需要276万美元,也即改造后每年可直接节约运行维护成本约1800万元人民币,若考虑每年因主泵径向止推轴承故障导致机组小修带来的损失,则经济效益更为可观。

(8)没有增加有组织泄漏水系统的负担。

为保证主泵径向止推轴承腔室内的水质指标,在轴瓦密封处设有连续流动的少量可控泄漏水以保证轴承腔室内的水体交换,这部分水在完成润滑冷却的功能后流入有组织泄漏水系统。改造后轴瓦腔室内的压力虽然从0.97 MPa提高到1.30 MPa,但对于泄漏水的流量增加影响甚微。因为流量与压头的平方根成正比,径向止推轴承冷却回路压力的增加仅引起泄漏水流量增加约0.0092 t/h,这对有组织泄漏水系统的工作基本没有影响。

(9)从目前运行情况判断,改造为将来机组长周期换料运行方式打下了良好的基础,从目前主泵运行情况分析,每套径向止推轴承轴瓦运行时间可以满足两次长周期换料要求。

4.2 不足之处

由于改造实施后主泵运行时间较短,虽然当前主泵运行参数得到明显优化,轴瓦解体后磨损情况有明显改善,表明改造方案取得了成功,但考虑到主泵对于反应堆装置安全的重要意义,还需要长期的运行实践来检验改造的有效性。

5 改造方案的推广实施

鉴于2号机组3号主泵径向止推轴承冷却回路改造后效果显著,能明显提高主泵运行的安全性和可靠性。因此,江苏核电有限公司在1、2号机组第5次换料大修期间对其余7台主泵推广实施了该项技改。目前所有主泵均按照新的设计方案运行,径向止推轴承冷却回路运行参数均有明显优化,见表1。

表1 其余7台主泵径向止推轴承冷却回路改造前、后参数对比Table1 Parameter comparison of the cooling circuits of other7 primary pumps' radial thrust bearing before and after renovation

6 总结

田湾核电站主泵径向止推轴承水润滑回路技术改造创新在国家核安全局、中核集团等上级部门的支持下获得了初步成功。世界上首例大功率水润滑主泵自主改造创新的成功实施,体现了中核田湾人“坚韧不拔、攻坚克难、勇挑重担、追求卓越”的特质。中核“田湾人”将继续脚踏实地做好主泵后续运行情况跟踪及验证工作,为田湾核电基地的发展做出进一步的贡献。

[1]周慧辉. 主泵径向止推轴承水力计算[R].(ZHOU Hui-hui. Hydraulic calculation for the radial thrust bearing of the primary pump [R].)

[2]曾小康.2JEB30FT901下降原因分析报告[R].(ZENG Xiao-kang. Cause analysis report for declining of2JEB30FT901 [R].)

[3]尼基夫洛夫. 俄罗斯基洛夫主泵厂关于江苏核电有限公司《除盐水供应系统(KBC2)压力引入到主泵头箱方案可行性评价》的回函[R].(尼基夫洛夫.Russian Kirov Primary Pump Factory’s reply to Jiangsu Nuclear Power Co., Ltd.’s Feasibility Assessment for Introducing Pressure from the Demineralized Water Supply System (KBC2)to the Primary Pump Headbox.)