全液压矫直机工艺数据采集分析管理系统

靳绍珍,胡 鹰

(太原科技大学,山西 太原 030024)

0 前言

液压矫直机是板材轧制线上十分重要的设备,传统液压矫直机的监控系统功能比较简单,受到现场操作人员经验的影响,所矫直板材的精度往往达不到要求。随着轧制新工艺及新材质板材的发展,传统的矫直机不能满足所有板材的矫直,有必要开发新一代的液压强力矫直机。太原重工与太原科技大学联合为舞阳钢铁公司二轧厂研制的四重式全液压可逆十一辊矫直机,采用先进的工艺数据采集分析管理系统,控制系统功能强、精度高,提高了矫直效率及矫直质量。

1 矫直机设备组成及主要参数

舞阳钢铁公司的四重式全液压可逆十一辊矫直机主要有机械、液压和电气等三部分组成;机械上主要有矫直机本体、换辊装置、主传动装置三部分组成;液压、润滑系统主要由辅助传动液压系统、液压伺服系统、稀油润滑系统、矫直机干油润滑系统等组成;电气控制主要有电气传动系统、基础自动化系统、二级自动化系统构成。控制系统主要有辊道速度控制、液压伺服阀控制等。该矫直机的结构型式及主要技术参数如下:

最大矫直力/kN 30000

矫直钢板温度/℃ 200~950

压下方式 液压AGC压下

矫直速度/m·min-10~±40

2 控制系统设计

本控制系统设计以DCS集散控制系统、监控计算机和惠普服务器集群为核心,以现场总线、工业以太网作为系统的骨干网络,将现场DCS控制站以及监控计算机连接起来,构成一个分布式控制系统。选用两套冗余的CPU-416-2、冗余的Profibus-DP通讯网络、光纤通讯、冗余的工业以太网、冗余的电源模块、1台工程师站、两台操作员站、IBA数据采集以及惠普服务器集群。

2.1 系统硬件配置

(1)冗余自动化控制站(AS416-2)采用了最新冗余技术,按照热备份模式的活动冗余原理运行,两台CPU-416-2以及交换机之间通过高速光纤专线连接,可以保证数据同步传送。

(2)现场控制站ET-200M分布式I/O通过两条冗余Profibus-DP现场总线与主控制器进行实时通讯,采集数字量或模拟量信号,同时将主控制器的控制信号送至现场。

(3)控制机柜的供电有两路冗余220VAC,可以保证系统平稳运行。

(4)系统配置一台工程师站(ES)、两台操作员站(OS)、IBA数据记录仪和惠普服务器集群。其中工程师站(ES)对全液压矫直机控制系统进行编程操作组态等操作,一台操作员站用做设定辊缝值,上位起停液压泵站等操作,一台为上位报警以及监视用的操作员站;IBA数据记录仪实时记录现场数据;惠普服务器集群完成实时数据的采集,分析,模型计算,自学习等功能。3台工业级计算机,一台IBA数据记录仪及惠普服务器通过1台HP2824交换机及5块西门子网络通讯模块CP1613组成冗余双环网,从而达到相互热备份,互为冗余的效果。

(5)服务器采用HPDL380G5服务器、windows2003 server企业版、HP MSA 500G2(6X140G硬盘)、KVM组成双机集群、ORCALE 10G双处理版组成,功能强大。数据库系统采用客户机服务器C/S模式,数据库服务器系统具有数据实时硬备份、数据库服务的集群热备等功能。完成矫直机的各种数据计算、存储、备份。

2.2 网络结构

舞阳钢铁公司的全液压矫直机控制系统设计是基于Profibus总线的过程控制系统PCS7,结合以太网和冗余Profibus现场总线构成生产监控级、现场控制级和就地控制级三层结构。底层采用现场总线Profibus-DP,现场I/O控制站分散放在现场。控制层采用光纤工业以太网(最高通讯速率为1000M/s),将所有控制器、工程师站、操作员站IBA数据记录仪及服务器集群连接起来,实现数据通讯和共享,方便操作运行;上层采用标准以太网,实现与厂级网络接口,使得中厚板厂工厂调度等相关人员了解整个钢板生产流程运行状况。

3 工艺数据采集分析管理系统工程实现

控制系统的服务器模型部分用VB软件编程,主要通过全线二级系统与回火炉操作台的PC机相连,采集板材厚度、宽度、材料编号等实时数据。在过程计算机工程师站中设置数据库,针对不同材质、温度、板型、板宽和板厚,建立工艺模型,计算出矫正压力、矫正次数及所需压下量的理论数据,再经过试验,计算出矫直机线性弹跳、非线性机架变形、总结出所需压下量的经验数据,两者结合生成矫直机压下量工艺数据。

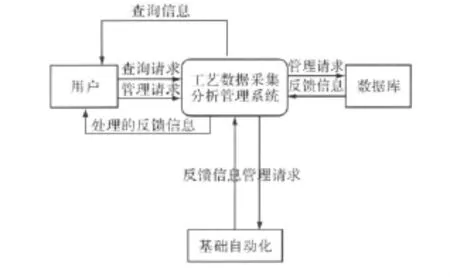

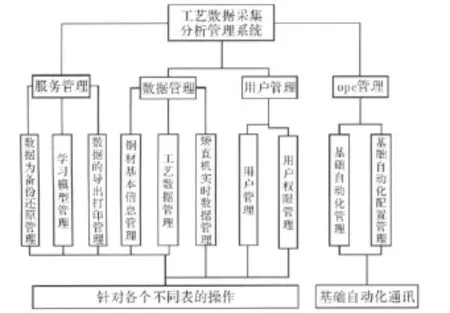

工艺数据采集分析管理系统流程图如图1所示。

图1 工艺数据采集分析管理系统流程图Fig.1 Flow chart of process data acquisition and analysis management system

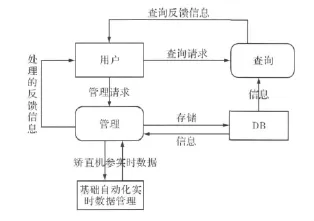

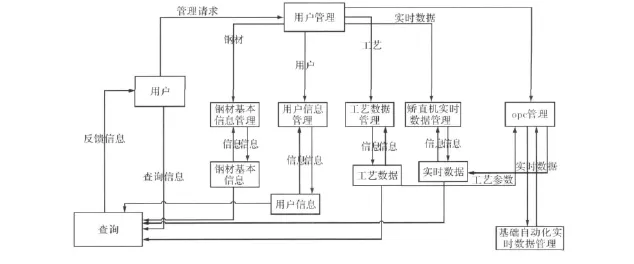

工艺数据采集分析管理系统整体数据流程图如图2~4所示。

图2 工艺数据采集分析管理系统0层整体数据流程图Fig.2 Data flow chart in the entire 0 level of process data acquisition and analysis management system

图3 工艺数据采集分析管理系统1层整体数据流程图Fig.3 Data flow chart in the entire first level of of process data acquisition and analysis management system

图4 工艺数据采集分析管理系统2层整体数据流程图Fig.4 Data flow chart in the entire second level of of process data acquisition and analysis management system

工艺数据采集分析管理系统整体总体功能模块图如图5所示。

图5 工艺数据采集分析管理系统整体总体功能模块图Fig.5 Overall function modules of process data acquisition and analysis management system

该软件包含四个模块:数据录入模块、数据查询模块、数据分析模块、系统维护模块及帮助模块。其中数据输入模块包括opc客户端、板材信息录入、板材模型信息录入、矫直机实时数据矫正。opc客户端把触发、编号、批号、后辊逢、前辊逢、后边辊、弯辊、压力、电机电流、矫直速度、转速、辊径、前辊逢、小腔压力、写入触发这些变量的值录入。板材信息录入是对批号、编号、钢种、钢板厚度、钢板宽度、钢板长度、钢板温度的信息进行查询、添加、修改、删除。板材模型信息录入实现对钢种、弹性模量、屈服强度、硬化系数的信息进行添加、删除、修改、查询的操作。矫直机实时数据修正:实现对道次的查询,对道次、批号、编号的修改的操作。

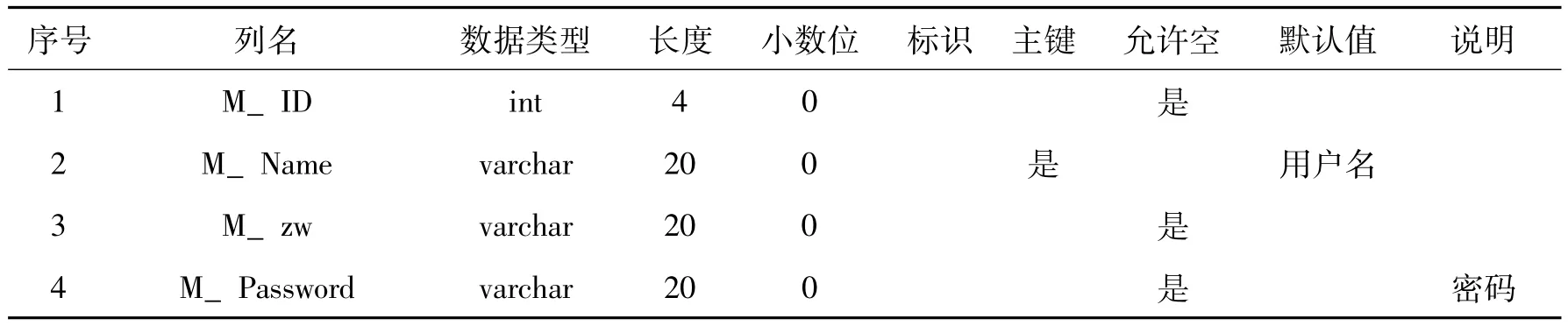

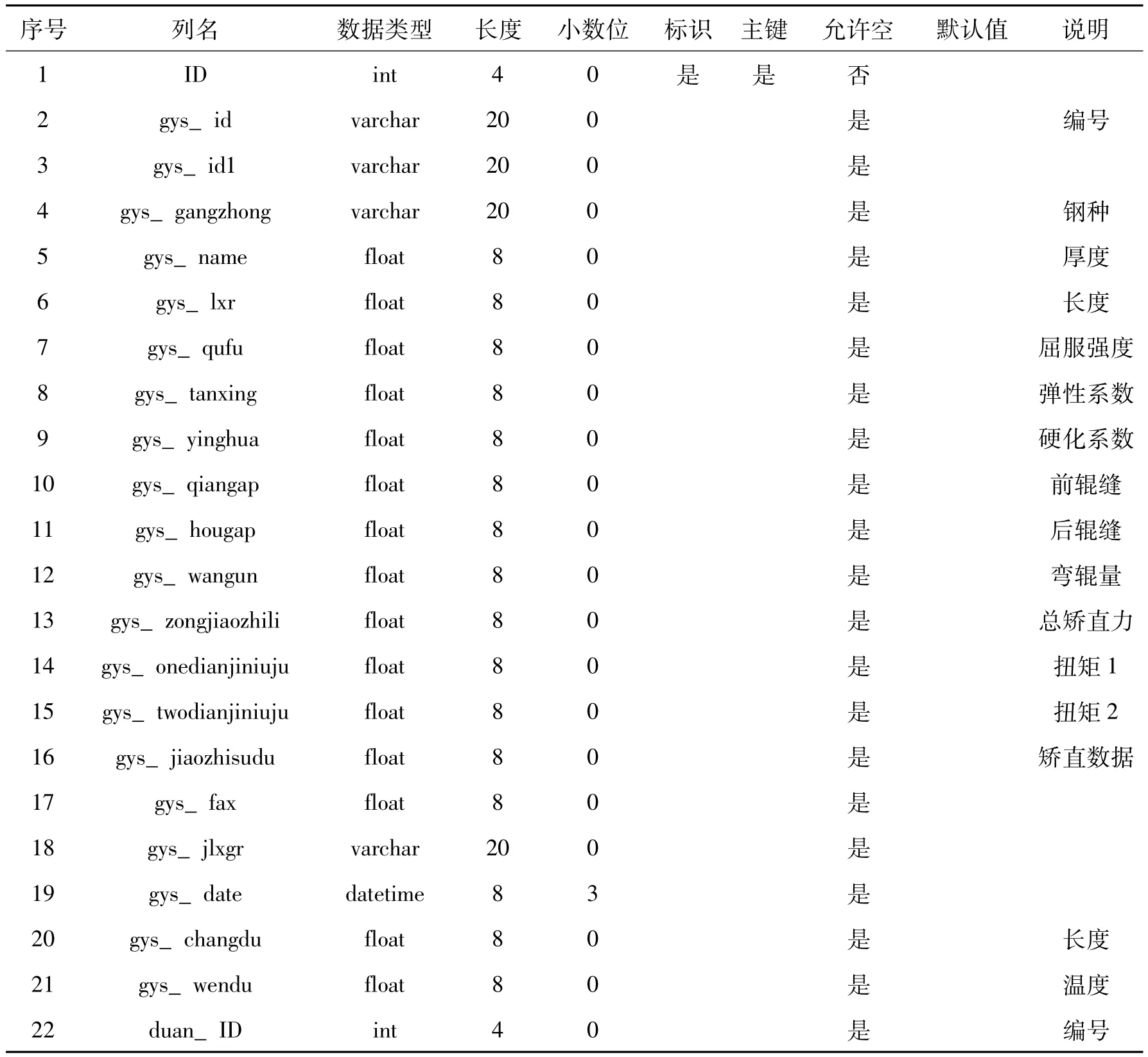

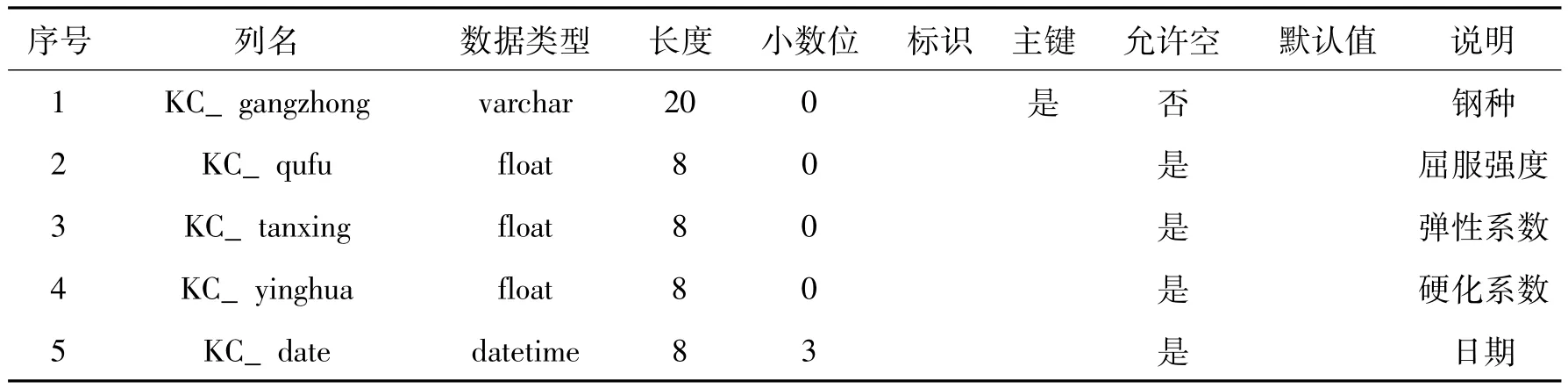

工艺数据采集分析管理系统的数据库采用Oracle10g数据库,数据库名称为KDZG,见表1~4。表中Int为整型数据;Varchar为字符数据; float为浮点数据;dodetime为日期。

表1 用户登录Table 1 User enter

表2 基本数据Table 2 Basic bata

表3 工艺数据Table 3 Process data

6 KC_jlxgr varchar 20 0是7 KC_wendu float 8 0 是 温度8 KC_zhuangtai varchar 20 0 是 状态9 KC_C1_6_10 float 8 0 是10 KC_C2_6_10 float 8 0 是11 KC_C1_10_16 float 8 0 是12 KC_C2_10_16 float 8 0 是13 KC_C1_16_24 float 8 0 是14 KC_C2_16_24 float 8 0 是15 KC_C1_24_30 float 8 0 是16 KC_C2_24_30 float 8 0 是17 KC_C1_30_40 float 8 0 是18 KC_C2_30_40 float 8 0 是19 KC_C1_40 float 8 0 是20 KC_C2_40 float 8 0是

表4 采集实时数据Table 4 Real-time data acquisition

4 系统主要功能

(1)板材信息查询功能(图6)。根据输入的批号、钢种信息,查询对应钢板的批号、编号、宽度、厚度、温度、长度、钢种及时间,并将查询的数据以Excel形式导出。

图6 板材信息查询Fig.6 Information query for steel plate

(2)工艺参数查询功能(图7)。根据输入钢板批号、编号、钢种、厚度及宽度的信息查询出钢板的批号、编号、钢种、宽度、厚度、前辊逢及后辊逢的相关信息。并将查询的数据以Excel形式导出的功能。

图7 工艺参数查询Fig.7 Query of process parameters

(3)板材数据模型计算功能(图8)。根据钢种、钢板的厚度、宽度查询相应的钢板信息,通过模型计算,显示出相应钢板的前辊逢、后辊逢、弯辊、总矫直力、1#电机扭矩、2#电机扭矩及矫直速度等信息。通过发送数据按钮将数据发送给wincc。

5 板材矫直过程

图8 板材数据模型计算Fig.8 Data model calculation of steel plate

板材从热处理设备中出来,经过传输辊道,送至矫直辊道前停止。在板材停止后,上道工序L2系统将板材基本数据给矫直机的2级,辨别并确认待矫直的钢板识别号,并且通知板材正在处于等待状态,经过矫直机L2级计算,并把计算结果(工艺设定值)传递到矫直L1级。工艺设定值有:矫直辊缝位置(入口与出口辊缝、传动侧与非传动侧的倾斜);HGC动作序列;咬入、甩尾和矫直速度,弯辊量。工艺设定值在HMI上显示,操作人员可以以实际情况对工艺参数进行微调。矫直机在确认后执行,钢板开始咬入、矫直、甩尾,所有这些动作都按工艺设定速度进行。矫直机后面的检测元件探测到钢板尾部时,钢板停下。根据矫后板型状况,选择结束矫直或往复矫直。

6 结论

该矫直机投入使用以来,运行良好,控制系统功能强、控制精度高、网络速度快,而且安全、可靠和稳定性好,许多先进的控制理论和控制方式在该控制系统中得到很好的实践和证明。

[1] 王国栋,刘相华,张殿华,等.我国中厚板行业如何直面WTO[J].轧钢,2002.

[2] 王效刚,黄庆学.新式中厚板矫直机的技术特点[J].山西冶金,2006.

[3] 陈瑛.中厚板矫直技术的发展[J].宽厚板,2002.

[4] 袁国,黄庆学,董辉,等.中厚板矫直技术发展的现状与展望[J].太原重型机械学报,2002.

[5] Qiao Junfei,Guo Ge,Chai Tianyou,et al.A new method of flatness control in cold rolling process[J].American Control Conference Pennsylvarca USA.1998.

[6] Hashno I,Kawai M,Etal.Obeserver- based multivariable flatness control of the cold rolling mill[J].12 Conference IFAC.1993.