定宽机加工及装配中的质量控制

于建成

(中国一重重装事业部技术质量部,黑龙江 161042)

定宽机(板坯侧压定宽机Slab Sizing Press)是热带钢轧机生产线上的主要调宽设备之一。过去一直采用强力立辊轧机轧制钢板宽度,强力立辊轧机是在碾压状态下进行轧制,其特点是压下量不大,一般在50 mm,最大不超过100 mm,这就决定了立辊轧机必须经过多道次的轧制才能满足轧制宽度的要求。现在在实际生产中为了提高轧制效率一般采用定宽压力机,定宽压力机与强力立辊轧机相比具有很大的宽度调节量,生产效率较高,其压下量最大可以达到350 mm,并且在一个轧制道次上就能一次完成宽度压下的要求。

我厂在首次制造定宽压力机的过程中解决了多项加工和装配难题,克服了重重困难,最终顺利通过了外方人员的检查。本文着重介绍了定宽机零部件的组成,加工及装配过程中的注意事项,彻底解决了产品在生产过程中遇到的问题,从而保证了产品质量。

1 设备组成

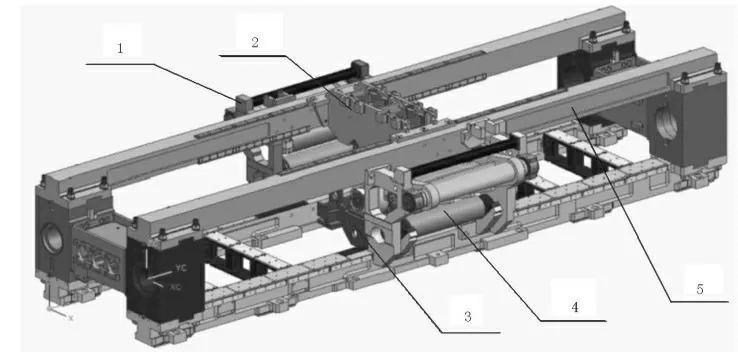

定宽机的主要部件有出/入口侧夹送辊、上/下导向辊、定宽机机架,见图1。

2 加工过程质量控制

2.1 定宽机机架加工质量控制

图1 定宽机主要部件图Figure 1 Main components of the slab sizing pr ess

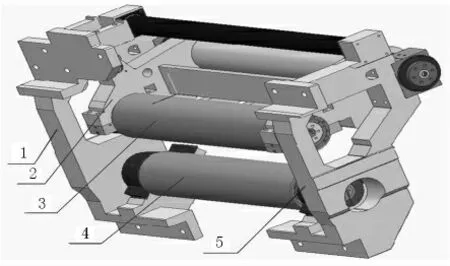

图2 定宽机机架结构Figure 2 Frame structure of the slab sizing press

定宽机机架是由以下主要零件组成:双头螺栓、上框架、中间梁、机架端头(入口侧左,出口侧右)、下框架、横梁、机架端头(出口侧左,入口侧右),结构见图2。以上单件加工后的精度直接决定着定宽机机架装配后的整体精度,因此要严格控制单件的加工质量,尤其是确保重要部件尺寸的精度。下面介绍了典型关键件尺寸加工的质量控制过程。

2.1.1 定宽机上/下框架加工质量控制

为了严格控制上/下框架加工质量,需保证以下三点:第一,合格的机床精度;第二,来料的检验处理;第三,工件尺寸公差。

合格的机床精度。我厂选用大型龙门铣床加工上/下框架。加工前必须用大理石方尺对机床X、Y、Z 轴三向进行精度检验,要求机床三向精度在1 000 mm 测量长度上≤0.01 mm,否则不可以加工上/下框架。

来料的检验处理。上/下框架是大型铸件,材质为GS—45.3,常见的铸造缺陷是工件内部存在大面积气孔、砂眼,局部有裂纹,外部存在铸造圆角不足,活件涨箱。出现以上问题时必须采取正确的方法处理以保证通过外方SMS 监制人员的认可。当有气孔、砂眼、裂纹等缺陷时由钳工用风铣子将其清除,再进行渗透探伤,确认缺陷已完全清除后对缺陷处进行补焊,补焊工作必须在此阶段完成。当有涨箱问题出现时,在机加工过程中必须对涨箱处进行机床刀检,或钳工精整,避免装配过程中由于涨箱的问题导致装配干涉和外观质量问题。

工件尺寸公差。为了保证装配精度需保证以下配合尺寸公差:①与横梁连接及定位尺寸,②与机架端头配合尺寸mm,③与底部框架配合定位尺寸,④与两件机架端头定位尺寸其中尺寸尤为重要,四件长度互差必须控制在0.05 mm 以内,而在实际加工过程中很难达到此要求,为了保证尺寸的一致性需将四件装夹在机床工作台上同时加工尺寸。

2.1.2 机架端头加工质量控制

机架端头加工时必须确保以下尺寸及形位公差:①与上/下框架配合键尺寸②与上/下框架定位尺寸,③与中间梁配合尺寸。需要保证的形位公差:键相对于基准面垂直度为0.05 mm。

2.2 导向辊加工质量控制

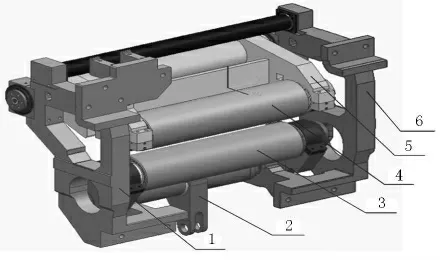

导向辊分为上、下导向辊。上导向辊主要是由上架体、上导向辊子、上导向辊心轴,上导向辊轴承座构成,见图3;下导向辊主要是由下架体、下导向辊心轴、下导向辊子、下导向辊轴承座、导板构成,见图4。

导向辊装配后的精度主要取决于上/下架体的加工精度,因此正确选用加工的机床非常重要,要求机床主轴最小伸长1 300 mm,且每1 000 mm精度在0.01 mm 以内。上/下架体加工时必须保证以下尺寸:与两件上框架配合尺寸mm,并保证尺寸两侧面与基准面A的垂直度0.05 mm;同时需要保证上/下架体与上/下滑架配合腔体尺寸以及该尺寸所对应面的相对应基准面A 和B 的垂直度为0.1 mm。

图3 上导向辊结构Figure 3 The upper guide roll structure

2.3 夹送辊加工质量控制

夹送辊分为入口侧夹送辊和出口侧夹送辊。入口侧夹送辊主要零件有:入口侧右架体、上控制杆、上夹送辊、下夹送辊、入口侧左架体,结构见图5。出口侧夹送辊主要零件有:出口侧左架体、下控制杆、下夹送辊、上夹送辊、上控制杆、出口侧右架体,结构见图6。

图4 下导向辊结构Figure 4 The lower guide roll structure

图5 入口侧夹送辊结构Figure 5 Pinch roll structure on the entrance side

图6 出口侧夹送辊结构Figure 6 Pinch roll structure on the exit side

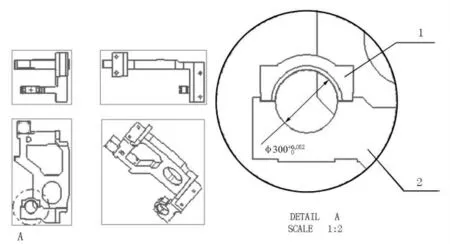

上/下夹送辊加工时务必保证辊身面粗糙度在Ra3.2 μm 以上,辊身相对两端轴头单跳度≤0.05 mm。出口侧左/右架体结构复杂,加工难度大。对内孔的加工,传统工艺是将单件精加工后装配在一起,这样存在两个问题:第一,孔的圆度差,第二,内孔结合的地方存在错边。为了提高质量将工艺做如下修改,先将尺寸的轴承盖及出口侧左/右架体内孔单边留量5 mm,其余尺寸精加工符图,其次将轴承盖和出口侧左/右架体装配在一起加工内孔,加工工艺见图7。经过此工艺改进后加工出来的工件,在装配中消除了以上问题。

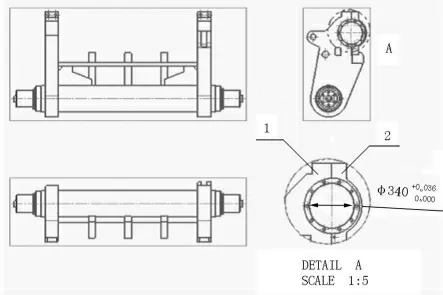

传统工艺要求上控制杆和上轴承座分别精加工后装配在一起,由于上轴承座内孔图纸要求圆度要求0.018 mm,按照传统工艺要求很难满足装配精度要求,为此需要将上轴承座与上控制杆装配在一起后再精加工∅340H6内孔,加工工艺见图8。

图7 ∅300H7mm 内孔的加工工艺Figure 7 Machining process of ∅300H7mm inner hole

图8 ∅340H6 内孔的加工工艺Figure 8 Machining process of ∅340H6 inner hole

3 装配过程质量控制

3.1 装配前质量控制

为了保证质量,装配前需要进行一些准备工作,剖分式铸铜轴套的研磨,多孔通水单件的吹扫,重要配合尺寸的检验,装配倒角的打磨。

剖分式铸铜轴套的研磨。因滑动摩擦接触率要求高,需将上轴瓦与下轴瓦分别与轴进行研磨,将研磨剂涂抹于轴瓦与轴上,进行人工旋转后检查接触高点并通过磨削的方式去除高点,达到接触率80%以上的要求。

多孔通水单件的吹扫。深孔件的机械加工容易导致孔中残留大量铁屑,给后续使用留下隐患,所以必须要求钳工彻底清理深孔铁屑。

重要配合尺寸的检验。为了高效高质量的装配,避免重复拆装,在装配前对配合关系要求严格的配合件必须测量并且记录,为后续提供良好的装配方案。

装配倒角的打磨。大件装配过程中容易出现卡死现象,为了避免此类问题,装配前首先打磨倒角处存在的划伤、飞边、毛刺,然后在配合面上涂润滑脂以防止后续装配过程研伤工件。

3.2 安装精度质量控制

3.2.1 定宽压力机基础的布置

布置基础时应该考虑各部件的高度,将底部框架、底板,调整斜楔整体水平调整好,用激光扫描仪检查,要求水平度≤0.1 mm,合格后固定把牢。

3.2.2 定宽机机架的装配

机架装配一定要保证起吊平稳,尤其是上/下框架吊装过程中容易造成产品表面划伤、勒伤,待装配好下框架后用激光扫描仪检查水平度(≤0.1mm),合格后装配机架端头及上框架和横梁并用双头螺栓把牢,然后检查机架窗口高度尺寸及上下框架平行度≤0.1 mm。

3.2.3 夹送辊和导向辊的装配

在机架精度达到检验大纲要求后,将夹送辊及导向辊部件整体装入机架内,并用框式水平仪检查入/出口下夹送辊、下导向辊的水平度在0.1 mm 以内,用内径千分尺测量上/下夹送辊和上/下导向辊的平行度在0.1 mm 以内。

3.3 功能检验

试车前应该检查所有轴承、滑动面上是否已涂抹好润滑脂。用天车将上夹送辊及上导向辊分别上移一定尺寸后固定,再次用框式水平仪检查入/出口下夹送辊、下导向辊的水平度≤0.1 mm,用内径千分尺测量上/下夹送辊和上/下导向辊的平行度≤0.1 mm。注意应多点测量,确保所有数据合格。

4 结语

在定宽机加工和装配过程中严格采取以上质量控制措施,最终保证定宽机制造精度达到了设计要求,并且顺利通过了外方SMS 监制人员的检查验收,为设备今后的生产运行打下了坚实的基础。