普钢3 500 mm 中厚板矫正机技术改造

聂海雄 曹一兵

(太原重工股份有限公司,山西 030024)

1 问题的提出

普阳钢厂为提高生产效率和出钢量,要求提高整个3 500 mm 轧线设备速度。为满足生产要求,必须提高矫正机设备在线矫直速度。同时,为满足中厚板线的生产要求,需要矫直机能够实现在线支承辊和矫直辊之间间隙的调整,要求减少板材在进入矫直机时发生故障的频率并减少在线换辊时间,以实现其工艺和生产顺利进行。

2 分析问题

普阳十一辊板材矫正机结构见图1,原设计主传动部分由主电机、联合减速机及万向接轴等组成。传动系统由两台355 kW 交流变频电机通过带制动轮的联轴器→联合减速机→万向接轴→工作辊装置使设备转动运行。原设计矫正速度为(0-20-40)m/min,在不改变主电机参数的情况下,使矫直速度提高至(0-60-90)m/min,就需要对联合减速机重新考虑。

为了增加工作辊的刚性,上下工作辊各设置了5 排支承辊。支承辊与工作辊是辊对辊布置的,支承辊的轴承座分别固定在上下箱体上。如果调整工作辊和支承辊的间隙,需停车对支承辊轴承座进行调整,改变支承辊与工作辊之间的间隙,耗时长,影响生产效率。

压下装配中在丝杠的底部装有起安全保护的液压垫,当操作者发生误操作或矫正力过大时,以及矫正过程中发生卡钢现象时,用以使活动梁及上辊系快速抬起。工作辊的开口度增大,对设备起到保护作用,同时装有4 个压力传感器,用来检测矫正过程中矫正力的大小。在生产中发现压力传感器的测量值不能准确反映矫直力的大小。

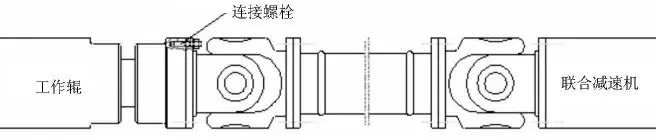

原设计万向接轴选用SWF285 十字轴式万向联轴器,在实际生产拆卸过程中,万向接轴法兰连接螺栓很难拆除,增加检修时间,影响使用效率。

3 改进措施

3.1 联合减速机的改进

矫直速度由(0-20-40)m/min 提高至(0-60-90)m/min,在不改变两台主电机功率及转速的前提条件下,主传动系统联合减速机需重新制作。原设计传动比i=31.15,现在因设备在线速度提高,所以设计计算将传动比改为i=14.057。相应的输出转矩也减少(为原来的45%),主电机和联合减速机的联轴器需作相应改动,以满足转矩的变化。

图1 十一辊板材矫正机Figure 1 11 rolls plate straightener

图2 改进前Figure 2 Upper and lower backup rolls before innovation

图3 改进后Figure 3 Upper and lower backup rolls after innovation

3.2 上下支承辊装置的改进

上、下支承辊和工作辊均采用对顶式设置,这样增加了工作辊的刚性,利于排屑。原设计没有增加调整支承辊上下移动的装置如图2。改进后的设备在每排支承辊的底部设有相应的调整斜铁结构,如图3。可手工微量调整支承辊的上下位置,调整量为0~10 mm,使其与工作辊保持良好的接触,并能在线调整支承辊和工作辊之间的间隙。

由于支承辊安装了调整斜铁,所以与支承辊轴承座连接的上下箱体的结构也有所变化。上箱体为铸焊结构件,下箱体为焊接结构件,它们同时增设安装支承辊调整斜铁装置的“U”型槽,如图4。

3.3 压力传感器安装位置改进

图4 U 型槽Figure 4 U shaped groove

矫正机的压下部分装在横梁上部,由两台22 kW 交流变频电机通过减速机、蜗轮减速机减速,带动4 个压下丝杠转动使活动横梁及上辊系沿机架内侧的滑板上下移动。压下丝杠上部为渐开线花键导向,下部是轧钢机用锯齿形螺纹,承受矫正力和实现辊系的上下移动。下端部是球面结构,它可实现矫正辊系的前后倾动功能。为了能够准确的测量出矫直力的大小,在压下的4 个位置装有压力传感器。原设计压力传感器的安装方式如图5,是通过销轴与上下两个垫块连接。但由于在实际生产过程中,加工制造难免有误差,导致在现场使用过程中,压力传感器与上下两个垫块之间有窜动,不能真实的反映矫直力的大小。改进后的装置如图6,在上下垫块之间用螺钉预紧,这样就能将压力传感器很好的固定,准确读数。

3.4 万向接轴结构改进

如图7 万向接轴连接装置中,左端与联合减速机相连,右端与矫直机工作辊连接。原设计万向接轴法兰连接螺栓在拆装过程中与万向接轴干涉,费时费力,所以,将万向接轴伸缩量设计时大于连接螺栓头部尺寸到万向接轴连接面的长度,从而可以顺利地拆装连接螺栓。

图5 改进前Figure 5 Pressure sensor assembly position before innovation

图6 改进后Figure 6 Pressure sensor assembly position after innovation

图7 万向接轴连接装置Figure 7 Connecting position of universal shaft

4 改进后的使用效果

十一辊板材矫正机改进后,使用效果非常良好,达到了预期的目标。

(1)设备在线速度得到提高,满足了普阳钢厂新3500mm 轧线工艺要求,与前后轧制设备得到了很好的速度和工艺匹配,增加了板材的产量。

(2)通过增加斜铁调整装置,实现了设备在线调整工作辊和支承辊的间隙,整机的性能和作业效率得到提高,节省了时间,提高了生产效率。

(3)压力传感器矫直力数据显示准确,矫直辊缝调整精确,故障率下降,同时减轻了操作者和维修人员的劳动强度,满足了生产和设备的需求。

(4)改造后,大幅度的提高了中板产品的板面质量,经济效益和社会效益显著。

[1]黎景全.轧制工艺参数测试技术[M].冶金工艺出版社,2006:74-78.

[2]崔甫.矫直原理与矫直机械[M].冶金工业出版社,2002:161-187.

[3]黄庆学主编.轧钢机械设计.北京:冶金工业出版社,2007.6.

[4]冶金工业部武汉钢铁设计研究院.板带车间机械设备[M].北京:冶金工业出版社,1984.8.

[5]王伯平主编.互换性与测量技术基础.北京:机械工业出版社,2000.

[6]高金文.热矫直机辅助设定系统改造与升级[J].2002.2.

[7]张小平,秦建平.轧制理论[M].北京:冶金工业出版社,2006.