热态钢板矫直机工作辊内冷却技术分析及参数确定

赵 岽 吴庆君

(1.太原重工股份有限公司矫直机研究所,山西 030024;2.淮南市石油化工机械设备有限公司技术部,安徽 232033)

宽厚板热矫直机所矫直的钢板温度高达450~900 ℃,且矫直速度高,承受矫直力大。要求矫直后的钢板平直度好,残余应力小且分布均匀,板材表面质量好且无压痕。其工作辊在高温、高速、重载的工作环境中要求具有足够的辊面硬度和表面光洁度,故在矫直过程中对工作辊进行充分有效的冷却,及时的控制因工作辊面温度升高、硬度降低而导致的辊面磨损加速和产生麻点,成为延长辊子使用寿命和提高板材矫直质量的关键因素。

1 宽厚板热矫直机工作辊性能参数

以一台4 300 mm 宽厚板9 辊热矫直机工作辊进行说明。

1.1 工作辊参数

矫直钢板温度:450~900℃

单辊最大矫直力:5 163 kN

矫直速度:0~1~1.7 m/s

规格:∅285+0.05mm×4 300 mm,Ra0.4 μm

因设备矫直温度高、速度快、矫直力大;故要求工作辊材料综合力学性能好,辊面硬度高,加工制造尺寸精密。

1.2 工作辊力学性能

材料:热轧工作辊用钢60CrMoV

调质热处理后硬度为286~321HBW

按JB/T5000.15Ⅲ级进行超声波检验

Rm:≥765 MPa

Re:≥627 MPa

A:≥14%

Z:≥40%

Ak:≥38 J

辊身表面淬火硬度:55~60HRC,深度8 mm~10 mm

1.3 工作辊的主要热处理温度

调质热处理:淬火温度860~880℃;回火温度620~660℃。

辊身高中频表面淬火温度880~920℃;回火温度180±10℃。

2 宽厚板热矫直机工作辊受热条件

在矫直过程中,引起工作辊温度升高的主要因素是:

(1)需矫直的钢板本身具有的热量。

(2)矫直过程中钢板变形产生的变形热。

(3)矫直过程中钢板与辊面间的滑动摩擦产生的摩擦热。

热钢板位于上、下排工作辊间,其温度高达450~900℃,工作辊面瞬时温度可达400℃,并使工作辊温度在径向和轴向逐渐升高。当矫完3~5 块板后,工作辊温度达到一个稳态平均值。

在正常工作条件下,要求辊身中部温度约为400~450℃,最高不超过500℃;辊身边缘约为300~350℃;辊颈温度约为250~300℃。

工作辊面硬度随着温度升高而降低,实践证明,当辊身温度低于400℃时,辊面硬度变化不大;超过400 ℃时辊面硬度显著降低。在500~600℃之间硬度几乎降一半,导致辊面磨损和产生麻点,降低了辊子使用寿命和板材矫直质量。因此要控制辊面温度一般不超过450℃。

3 宽厚板热矫直机工作辊的冷却方式选择

热矫直机工作辊具有以下特点:

(1)工作辊数量多,辊距小,辊系支承紧密,辊间空间小,不易布置外冷水集管。

(2)热矫直机在生产中如果使用大量的外冷却液,则辊系处于冷却液包围之中。冷却液中含有矫直时产生的微小金属颗粒、酸性物质及其它杂质。这些有害液体和固体颗粒一旦进入轴承,不但影响润滑剂的性能,破坏所形成的膜,而且还会直接引起磨粒磨损,导致轴承早期疲劳而失效。

(3)工作辊表面在钢板加热和外冷却液的交替作用下,辊面逐步形成网状的热裂纹并发生氧化,在矫直交变应力作用下使裂纹扩展。裂纹中渗入外冷水产生的高压蒸汽崩破作用与楔形氧化铁屑都会在矫直过程中使辊面形成大裂纹并造成底部微空隙开裂。

(4)工作辊属于细长轴类零件,其长径比达15 以上。辊身不均匀的受热冷却极易造成弯曲变形,影响板材矫直质量。

通过以上分析可知,工作辊如果采用内冷水冷却方式则可以避免以上问题,更好的满足宽厚板矫直机的技术性能要求。

4 宽厚板热矫直机工作辊内冷却结构与冷却介质要求

热矫直机工作辊采用中空通冷却水结构(如图1 所示),内冷却装置包括内冷水管、支撑环、旋转接头。冷却水由旋转接头进水口经内冷水管到达辊身冷却孔一端,再由内冷水管与辊身冷却孔间空隙流向另一端,最后由旋转接头出水口排出,从而带走辊身热量,降低工作辊温度。

矫直机工作辊冷却水耗量见表1 所示。

5 宽厚板热矫直机工作辊的内冷却模型

热矫直机工作辊的传热可以分为辊身外径与内冷水孔间的稳定传导传热和冷却水与内冷孔间的稳定对流传热两部分。

5.1 辊身外径与内冷水孔间的稳定传导传热

其圆筒壁的导热面积不是常量,而是随半径而变,同时温度也随半径而变。单位时间内导过筒壁的热量Q 与辊身长度L、导热系数λ、壁间的温度差tw成正比,而与内外半径比值的自然对数成反比。由此可见增加冷却孔直径与长度、降低供水温度有利于辊子的冷却。

5.2 冷却水与内冷孔间的稳定对流传热

其传热与冷却水的流动状况有密切关系。冷却水流经内孔壁面时,在靠近壁面处总有一层滞流内层存在,在滞流内层中,沿壁面的法线方向上的热传递主要以导热的方式进行。由于水的导热系数较小,使得滞流内层中的导热热阻就很大,因此温度差也较大。在湍流的主体中,由于流体质点混合较好,使湍流主体中的温度基本相同。而在湍流主体和滞流内层之间的缓冲层内,热传导和热对流均起作用,使该层内温度发生缓慢变化。由此可见热阻主要集中在滞流内层中,因此减薄滞流内层的厚度,是强化对流传热的重要途径。

提高冷却水流速与水压进行强制对流以及工作辊的旋转扰动均可使冷却水的滞流内层减薄。

图1

表1 矫直机工作辊冷却水耗量Table 1 Cooling water consumption of the straightener working roll

6 宽厚板热矫直机工作辊的内冷却参数

以一台4 300 mm 宽厚板9 辊热矫直机进行计算:

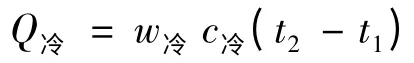

(1)其单根工作辊外径∅285 mm,冷却孔内径∅80 mm,冷却水进口温度为25℃,出口温度不超过50℃,质量流量为1.53 kg/s,忽略热损失计算其热负荷。

式中 Q冷——单位时间内冷却水所交换的热量,W;

w冷——冷却水的质量流量,kg/s;

c冷——冷却水在进出口温度范围内的平均比热,J/kg·℃;

t1、t2——冷却水最初和最终温度,℃。

(2)依热量守恒原理,当Q损略去不计时,Q冷=Q热,计算工作辊冷却孔内壁温度。

式中 λ——钢的平均导热系数,45.3 W/m·℃;

tw1、tw2——辊子外径和辊子内孔温度,℃;

r1、r2——辊子外圆半径和辊子内孔半径,m;

Am——辊身筒壁内、外表面的对数平均面积,m2,Am=2πrmL;

L——辊身长度,m;

rm——辊身筒壁的对数平均半径,m。

(3)如将冷却水的质量流量增加到1.85 kg/s,则冷却水的终温可降至45.6℃。

7 结论

通过内冷却方式进行热量交换能有效的控制热矫直机工作辊的温度升高。内冷却方式结构简单,实用性强,减少了工作辊因高温环境造成的变形、磨损和热裂,使板材矫平质量得到提高。减少了换辊维护次数,减轻了工作人员劳动强度和设备的维护使用成本,提高了设备的生产效率。