L245NB+316L复合管返修焊接工艺试验

税正伟

(西南石油大学,四川 南充 637001)

L245NB+316L复合管返修焊接工艺试验

税正伟

(西南石油大学,四川 南充 637001)

试验采用钨极氩弧焊进行封焊、根焊、过渡层焊,焊条电弧焊进行填充和盖面,优选TGFA-309L(φ 2.2 mm)、TGS-309MoL(φ 2.4 mm)、AROSTA309Mo(φ 2.0 mm)焊接材料,针对气质条件总压力不大于15 MPa、CO2摩尔含量不大于0.35%,Cl-质量浓度为60 g/L工作环境,L245NB+316L复合管进行了返修焊接工艺试验。试验结果表明:焊接接头各项力学性能指标合格;晶间腐蚀、抗Cl-应力腐蚀性能试验试件均未见裂纹;失重腐蚀性能试验结果表明,气相平均腐蚀速率为0.022 3 mm/a,液相平均腐蚀速率为0.068 1 mm/a,均能满足相关标准要求。

L245NB;316L;复合管;焊接工艺

0 前言

随着我国石化工业的发展,石油化工装置的工艺管道采用不锈钢复合管越来越多。不锈钢复合管结合了不锈钢的耐腐蚀性能和普通碳素钢的高强度性能,是一种制造成本低、综合性能良好的金属管道,其复层不锈钢和工作介质相接触,具有良好的耐腐蚀性能,而强度主要靠基层来保证,因此,综合制造成本较低[1-3]。但复合管制造和焊接工艺较复杂,特别是对过渡层和覆层的焊接质量要求很高,容易出现缺陷,返修率较高[4]。所以,为了保证不锈钢复合管返修焊质量,切割方式、返修焊焊接工艺参数的选择至关重要[5-6]。

1 焊接工艺试验准备和要求

1.1 试验材料和焊接方法

试验选用L245NB/316L[φ 168.3 mm×(10+2)mm]复合管+316(φ 168 mm×11 mm)不锈钢管对接,其化学成分和力学性能见表1、表2。采用钨极氩弧焊直流正接法进行封焊、根焊、过渡层焊,焊条电弧焊进行填充和盖面,根据板厚、接头形式、结构工作条件、结构的安全使用原则以及技术、经济效益要求,通过多次试验确定封焊、根焊选用TGFA-309L(φ 2.2 mm)焊丝,过渡层选用TGS-309MoL(φ 2.4 mm)焊丝,填充、盖面选用AROSTA309Mo(φ 2.0mm)焊条。

表1 试验材料化学成分 %

表2 试验材料力学性能

1.2 试件准备和坡口形式

采用机械切割切断复合管,切割时保证管端面与管轴线垂直,切割后需要用刮刀对管口进行修整(严禁采用气割等高温切割工具切割双金属复合管)。采用机械加工坡口,接头和坡口形式如图1所示,钝边0.5~1.5 mm,坡口角度55°~65°。

图1 坡口形式

1.3 试验要求

将试件水平固定,手工组对,采用上向焊。焊接过程中保证层间温度小于150℃;根焊、过渡焊环境风速小于2m/s;填充、盖面焊环境风速小于5 m/s;组对间隙2.0~3.0mm;覆层错边不大于0.5 mm、基层错边不大于1.6 mm;余高小于等于2.0 mm,局部不超过2.5 mm,且长度小于等于50 mm;焊缝层数5~6层;盖面焊缝比坡口每侧增加宽度小于等于2.0mm。

2 焊接工艺试验

焊前清理坡口两侧50 mm内的油污、杂质,使用动力角向砂轮机或钢丝刷清理至露出金属光泽;当层间温度超标时,应让其自然冷却至规定值;焊接时先封焊基衬间隙,后进行打底焊,根焊层高度不得高于复合管封焊高度;施焊前10 min通入背面保护气体,且钢管内部氧含量小于等于200×10-6,当多层焊不引起衬层氧化时方能去除保护装置。焊接工艺参数如表3所示。

表3 焊接工艺参数

3 焊后检查

3.1 外观和无损检测

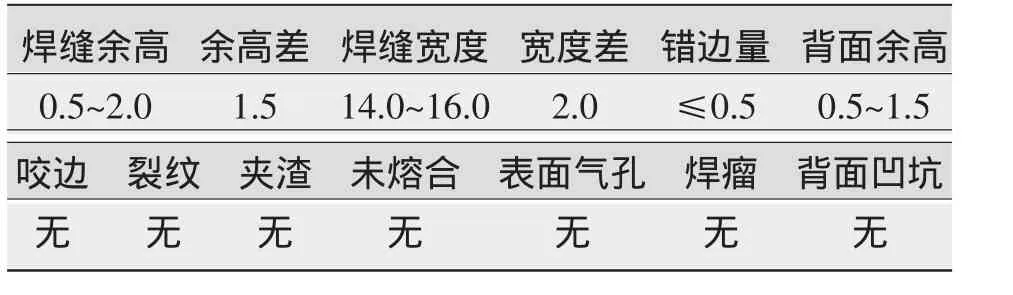

外观检测结果见表4,焊缝余高0.5~2.0 mm,焊缝宽度14~16 mm,错边量小于等于0.5 mm,背面余高0.5~1.5 mm,无咬边、表面气孔、裂纹、未熔合、夹渣、焊瘤、背面凹坑等缺陷。依据SY/T 4109-2005标准,经X射线探伤检测结果为Ⅱ级,检测结果合格,满足技术要求。

表4 焊接试样外观检测结果mm

3.2 力学性能试验

根据SY/T 4103-2006评定标准对焊接接头进行拉伸、弯曲、冲击和刻槽锤断性能试验。试验结果:表明焊接接头未见明显屈服,抗拉强度604 MPa,距焊缝表面熔合线316不锈钢侧50 mm拉断;180°弯曲角度进行面弯、背弯试验,试验结果均合格;刻槽锤断试验未见断口缺陷;冲击试验采用V型试样,试样尺寸7.5mm×10mm×55mm,试验温度-20℃,试验结果如图2所示。

3.3 抗腐蚀性能检测

3.3.1 晶间腐蚀倾向检测

图2 焊接接头冲击值

晶间腐蚀试验溶液采用GB/T 4334.5-2000规定,硫酸-硫酸铜腐蚀试验,试验周期24 h,试验压力为常压。试验后,将不锈钢层焊缝接头试件(内表面受拉应力)弯曲成U型,在10倍放大镜下观察316L内衬层和316不锈钢焊缝接头,均未见裂纹。

3.3.2 失重腐蚀性能检测

失重腐蚀试验依据GB10124-1998进行,溶液介质:Cl-=60 g/L,气体介质:CO2摩尔含量0.35%,试验压力15 MPa,试验温度60℃,试验周期120 h。

试验结果表明:气相平均腐蚀速率0.0223mm/a,液相平均腐蚀速率为0.068 1 mm/a。

3.3.3 抗Cl-应力腐蚀性能检测

在质量Cl-浓度为60g/L的水溶液,温度60℃,CO2压力0.05 MPa,总压力15 MPa的试验环境中,依据标准GB/T10126-2002采用U型环法进行试样检测,检测结果为:经720 h后,试件均完好,无裂纹产生。

4 结论

上述各项试验数据充分说明,本试验严格按照焊接技术要求进行,试样各项指标均合格,证明选择的焊接工艺参数合理。本试验适用于气质条件为:总压力不大于15 MPa、CO2摩尔含量不大于0.35%,Cl-质量浓度为60 g/L的工作环境下的L245NB+ 316L复合管返修焊焊接工艺技术要求。

[1]张立辉.16MnR+00Cr17Ni14Mo2复合管的焊接[J].石油工程建设,2010,36(1):48-50.

[2]王 新.双金属复合管焊接艺研究与应用[J].电焊机,2011,41(7):71-73.

[3]王能利,张希艳,柏朝晖,等.薄不锈钢覆层的20钢管对接TIG焊工艺[J].焊接技术,2006,35(6):33-34.

[4]宋建义.内衬不锈钢复合管焊接工艺的改进[J].民营科技,2012(7):40.

[5]王憾利.超薄复合管20/0Cr18Ni9复合管焊接工艺研究[J].石油工程建设,2006,32(1):55-58.

[6]李德祥.长输管道焊缝返修焊接技术探讨[J].江汉石油科技,2005,15(2):47-49.

Welding process test on L245NB+316L composite pipe re-welding

SHUI Zheng-wei

(Southwest Petroleum University,Nanchong 637001,China)

Seal welding,root welding and transition layer welding were completed by TIG.Filling and cover face welding were completed by SMAW in the experiment.TGFA-309L(φ 2.2 mm),TGS-309MoL(φ 2.4 mm)and AROSTA309Mo(φ 2.0 mm)welding materials were optimally selected.Welding process rest on L245NB+316L clad pipe re-welding was proceeded in the environment of total pressure was no more than 15 MPa,CO2molar content was no more than 0.35%and Cl-content was 60 g/L work.The test results show that the various mechanical performance index of welding joint are qualified.No crack appears to the specimen of intergranular corrosion resistance and Cl-stress corrosion resistance test.The results of weightlessness corrosion test shows that the average gas phase corrosion rate is 0.022 3 mm/a,and liquid average corrosion rate is 0.068 1 mm/a.All the test results can satisfy the relevant standards.

L245NB;316L;composite pipe;welding process

TG457.6

B

1001-2303(2012)07-0094-03

2012-06-29

税正伟(1974—),男,四川射洪人,硕士,讲师,主要从事材料物理性能研究、物理教学与研究工作。