成孔剂对烧结页岩砖性能的影响

谢厚礼,彭家惠,郑 云,陈 燕

(1.重庆大学 材料科学与工程学院,重庆 400045;2.重庆市建设技术发展中心,重庆 400015)

传统粘土实心砖不仅毁田严重、生产耗能大,而且墙体保温性能差。国家“禁实”墙材改革的有效途径之一就是使用非粘土原料,并对实心砖进行空心化和微孔化改造,这种趋势是当前绿色建材、节能建材的发展需要[1]。空心化主要依靠增大烧结砖的孔洞率,但受模具的制作、成型设备、工艺条件、成品率等的制约,为进一步降低烧结砖的自重和提高其保温性能,国内外开始着手微孔化方面的研究。其主要途径是在砖坯中加入成孔剂,在烧结过程中砖体内可产生大量孔隙(包括开孔和闭孔),利用空气的低导热系数,提高烧结砖的保温隔热性能。成孔原理有2种:一是通过掺加易燃物质,在烧结过程中留下易燃物燃烧后的孔隙;二是添加多孔材料,利用材料本身的多孔性微观结构改善烧结砖内部孔结构。现有研究[2-7]主要以聚苯乙烯、造纸工业残渣、稻壳和木屑等作为成孔剂,研究其对粘土砖、耐火砖等的基本物理性能和导热系数的影响,但对于成孔剂本身的热解特性及成孔剂的加入对烧结页岩砖成型性能的影响研究很少。

锯末、煤矸石、造纸污泥等工业废料因其烧失量大,燃烧后可在烧结砖中留下大量孔隙,并降低砖的体积密度,从而可生产出轻质、节能、节土的环境友好型墙体材料。欧洲一些国家在粘土砖瓦行业中利用成孔剂已取得显著的成果[8-10]。本文从节能、利废角度出发,选用锯末、煤矸石和造纸污泥作为页岩烧结砖的成孔剂,从成孔剂的化学成分和热解特性的角度,分析3种成孔剂对页岩烧结砖的成型性能和物理性能的影响。

1 原材料与实验方法

1.1 成孔剂的选择

1)锯末:作为木材加工业的废弃物,在高温下,其中有机物燃烧放出大量热量。实验用锯末的烧失量高达98.52%,强烈的成孔能力在砖坯中可留下大量孔隙。

2)煤矸石:煤矸石是煤炭开采和加工过程中排放出的固体废弃物。在焙烧过程中自身燃烧,释放能量,并促进烧结反应。实验用煤矸石的烧失量为23.96%,可燃部分在燃烧后形成气孔,达到造孔的效果。

3)造纸污泥:造纸污泥主要来源于造纸厂,其组成主要取决于生产的纸张类型和纤维的来源(再生纸或原木浆)。造纸污泥是高水分、低热值的固体废弃物,其成分十分复杂,实验用造纸污泥的烧失量为53.31%。减量化、无害化、资源化是造纸污泥处理的发展趋势。

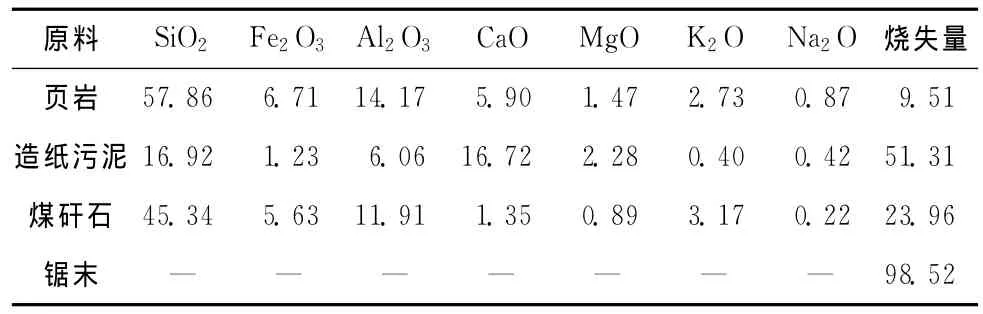

1.2 原材料成份分析和粒径

实验用原材料的化学成份见表1(质量百分比)。页岩过0.90mm筛,粒度0.08~0.60mm达到90%;煤矸石过1.18mm筛,粒度0.08~0.60mm达到94%;锯末过1.18mm筛。

表1 原料的化学组成 %

1.3 成孔剂的热解特性分析

通过TG-DSC分析成孔剂在受热过程中所引起的物理、化学变化和燃烧反应,从而分析其成孔机理。

试验仪器:瑞士 TGA/DSC-1100CF热重-差示扫描量热分析仪。

制样:过0.08mm筛的粉末样品,混合样要求混合均匀。

测试条件:温度室温至1000℃,升温速率10℃/min;气氛为空气。

1.4 试件的制备及实验方法

按拟定的配合比将各原材料混合均匀,试验中成孔剂的掺量以混合料的质量百分比计,加入混合料质量15%左右的水造粒后,密封置于温度20±1℃、相对湿度大于90%的混凝土试件养护室陈化72h后,采用40mm×40mm×160mm的三联模手工压制成型。试件自然晾置2d后,经60±5℃电热鼓风干燥箱烘至恒重后,置于高温炉中按2~2.5℃/min的升温速度升温至烧成温度950℃,保温2h,然后随炉冷却至室温。参照GB/T 2542《砌墙砖实验方法》对烧成制品进行相关性能测试。原料(混合样)可塑性的测定依据SD 128—1984《土木实验规程》。成孔剂发热量的测定参照GB 213—1996《煤的发热量测试方法》。

2 结果与分析

2.1 成孔剂对烧结页岩砖成型性能的影响

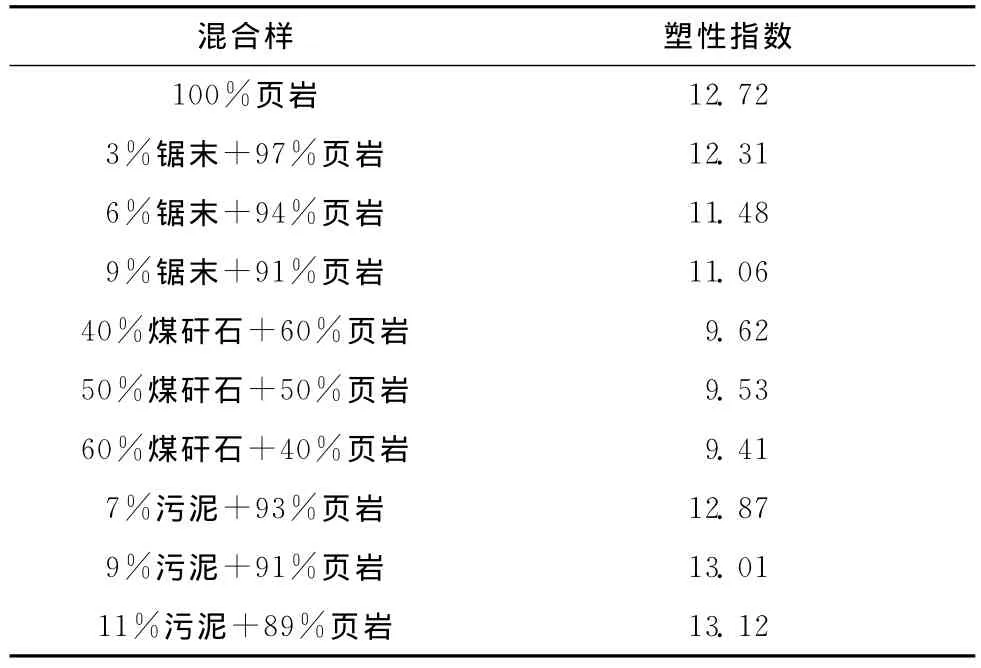

粘土质泥土加水混合后呈可塑性状态,这一性质是砖瓦成型的基础条件。通常用塑性指数评价原料的可塑性,一般制砖(瓦)料的最佳塑性指数在7~15之间,过小成型困难,过大干燥线收缩严重而且坯体强度也会降低。中国页岩的塑性指数一般低于粘土,西南地区页岩资源丰富,页岩塑性指数大部分在8~14之间,而在浙江、内蒙古等地的页岩塑性指数在8以下的较多[11]。不同性质的成孔剂对页岩原料的可塑性影响不同。表2为不同成孔剂对混合料可塑性的影响。

表2 烧结页岩砖混合料的塑性指数

锯末对混合料的可塑性影响较大,随着锯末掺量的增加,混合料的塑性指数显著降低。与页岩空白样相比,当锯末掺量9%时,混合料可塑性指数下降约15%。其主要原因是锯末的平衡含水率和纤维饱和点大,使得锯末中的纤维素大量吸水,使得页岩-水的两相系统的游离水减少,页岩粒子表面的扩散层水膜变薄,使得相邻颗粒间的吸引力(毛细管力)减弱,成型性能下降。同时锯末吸收的水分在干燥时气化,且锯末和页岩的脱水速率不一致,因而要严格控制混合料中锯末的掺量。

煤矸石由于自身粘土类矿物含量较低、可塑性差,作为一种瘠性材料,可显著降低混合料的塑性指数。当煤矸石取代页岩量达60%时,可塑性指数损失约35%,但塑性指数仍能满足制砖要求。对煤矸石掺量较大的混合料控制适当的细度、对混合料进行陈化困料、混炼等处理,可改善其成型效果。

造纸污泥含有大量有一定的粘结性细小木纤维,以及在脱水处理时加入的絮凝剂,对砖坯体具有明显的增塑效果;同时,造纸污泥含水率大,使得页岩-水系统的湿润作用增强,页岩粒子间的移动增加,与造纸污泥粒子间的粘结能力提高,从而提高混合料成型性能。与页岩相比,当污泥掺量11%时,混合料的塑性指数提高约3%。

2.2 成孔剂对烧结页岩砖物理力学性能的影响

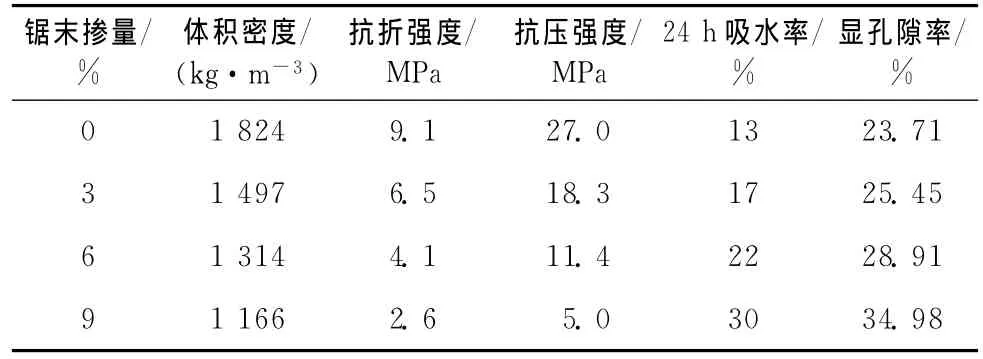

2.2.1 锯末掺量对烧结页岩砖性能的影响 由表3可知,随着锯末掺量的增加,烧结页岩砖的体积密度和强度迅速下降,24h吸水率和显孔隙率逐渐增加。当锯末掺量为9%时,页岩砖的体积密度比空白样降低了36%,抗压强度损失率达81%,这主要是因为锯末的烧失量高达98.52%,在烧成过程中,形成较多孔隙,从而降低了烧结制品的体积密度。锯末颗粒较磨细后的页岩颗粒大,显著增大了制品中的开孔孔,使得制品的24h吸水率和显孔隙率增大,同时也降低了制品的强度。GB 5101—2003《烧结普通砖》规定烧结普通砖的抗压强度平均值应不低于10.0MPa,且随着锯末掺量的增加,制品成型需水量增加,成型性能变差,因而锯末在烧结页岩砖原料中的掺量应低于6%。

表3 锯末掺量对烧结页岩砖性能的影响

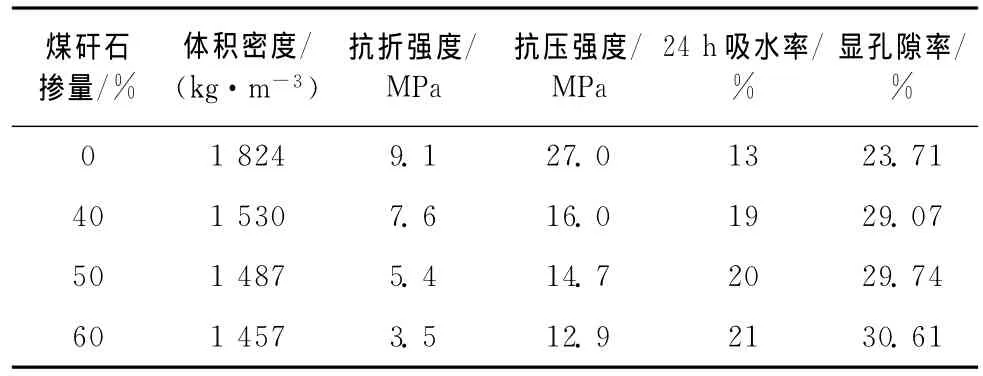

2.2.2 煤矸石掺量对烧结页岩砖性能的影响 较锯末和造纸污泥而言,煤矸石的烧失量较小,作为一种矿物质类可燃成孔剂,在实际生产中通常作为烧结砖的内燃料,减少燃煤用量。由表4可知,随着煤矸石掺量的增加,制品的显孔隙率有所增大,但煤矸石掺量为60%时仅比掺量为40%的显孔隙率增大不到2%,这表明煤矸石成孔能力较弱,作为烧结页岩砖的成孔剂效果并不好。从表4中还可看出,随着煤矸石掺量的增加,制品的体积密度和强度逐渐下降,24h吸水率逐渐增大,煤矸石掺量60%的制品的体积密度较空白样降低了20%,但抗压强度为12.9MPa,仍大于10.0MPa,符合 GB 5101—2003《烧结普通砖》的规定。因而实际生产中可根据烧结页岩砖的热量和可塑性要求,适当掺加煤矸石,尽量做到不用外投燃料。

表4 煤矸石掺量对烧结页岩砖性能的影响

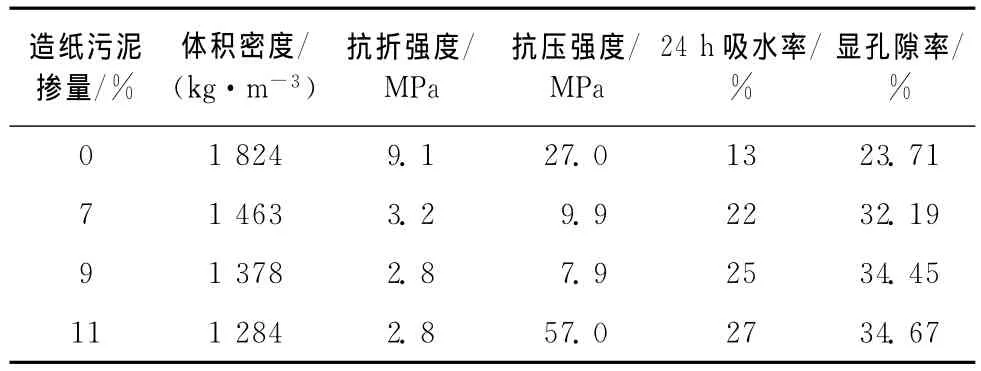

2.2.3 造纸污泥掺量对烧结页岩砖性能的影响造纸污泥由于含水量高,砖坯干燥过程中收缩大,以及在初脱水处理工艺中加入絮凝剂,使得污泥本身呈絮凝状,搅拌时很难将有机物纤维分散开来而与泥料混合均匀,使得烧成后在制品中留下许多宏观缺陷(如裂)。从表5中也可以看出,造纸污泥的掺入,使得烧结页岩砖强度迅速下降。随着造纸污泥掺量的增加,烧结页岩砖的24h吸水率和显孔隙率增幅较大,这主要是因为造纸污泥中含有大量的有机纤维,烧失量大,焙烧后在烧结页岩砖中留下大量的孔隙。当造纸污泥掺量为7%时,制品的抗压强度为9.9MPa,基本满足GB 5101—2003《烧结普通砖》的规定,且掺量过大成型搅拌困难,坯体干燥收缩大,因而造纸污泥在烧结页岩砖中的适宜掺量应不超过7%。

表5 造纸污泥掺量对页岩烧结砖性能的影响

3 成孔剂热解特性分析

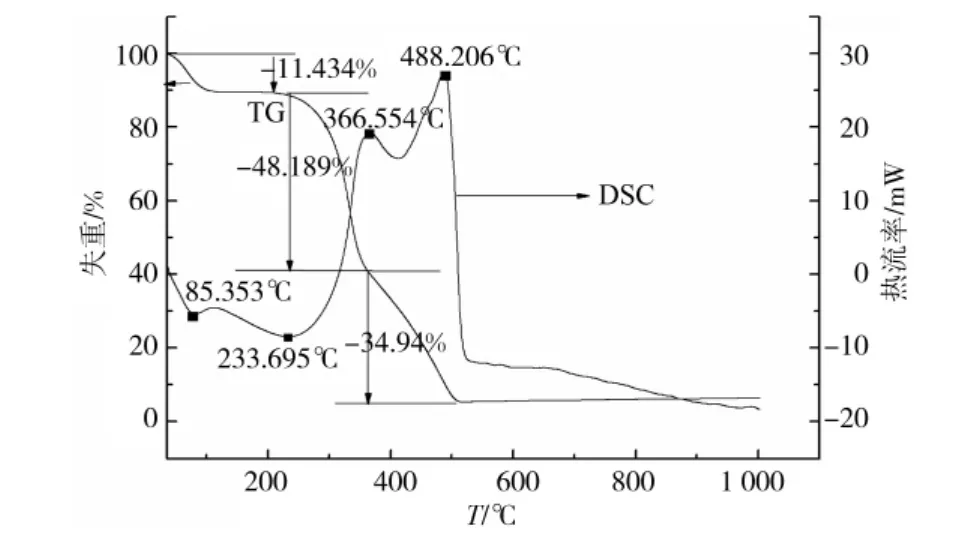

图1为锯末的差示扫描量热(DSC)曲线,由图可知,锯末的DSC曲线出现1个吸热峰和2个放热峰,热重(TG)曲线有3次明显的失重。燃烧过程大致可以分为如下3个阶段[12-13]:第1个区域是从室温至240℃,DSC曲线出现1个吸热峰,锯末中的游离水和吸附水的蒸发,TG曲线显示失重约11%。第2个区域是从240~500℃,该区域是热解过程的主要阶段,试样的大部分失重发生在该区域,由TG曲线可知失重高达83% 以上,DSC曲线出现2个放热峰,366℃峰应为锯末受热分解产生挥发分燃烧所引起的;而488℃峰则应为锯末中固定碳的燃烧造成的,该峰处峰形尖锐,放热剧烈、速率快、放热量高。最后1个区域是从500~650℃,这是微量残留物的缓慢分解过程,并在最后生成碳和灰分。由DSC曲线可知锯末的燃烧点约240℃,在升温过程中锯末有2个明显的燃烧放热阶段(240~400℃,400~500℃)。在烧结砖的焙烧过程中,大多数锯末都在着火温度以下冒烟熏烧损失,因而锯末真正用于焙烧的热量很少。

图1 锯末的TG-DSC曲线

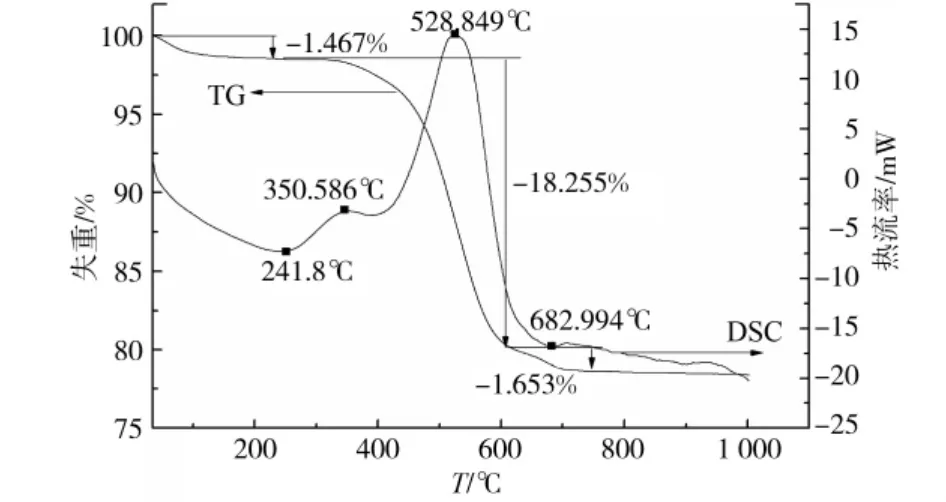

由图2可知,煤矸石的DSC曲线出现2个吸热峰和2个放热峰,TG曲线上有3次明显的失重。燃烧过程大致可以分为如下3个阶段[14-15]:由TG曲线可以看出,从室温到241℃存在1个下降趋势,此段为干燥脱气阶段,煤矸石失重约1.5%,主要是脱水,包括表面水、孔隙内部水分和结合水;同时DSC曲线出现1个吸热峰。随着温度的升高,热解的程度不断加深,其中350~393℃区间为过渡阶段,试样仅发生微小变化,失重比较少,失重速率较小,可以看作是煤矸石的软化熔融过程。393~683℃区间内为活泼热分解阶段,由TG曲线可知此阶段失重率达到18%,这一阶段中,煤矸石中的大分子结构发生裂解和解聚,生成大量的挥发物质,包括煤气、焦油和水,挥发物质剧烈燃烧,释放大量的热量。683~853℃阶段煤分子间发生缩聚反应,因为缩聚芳构化是一个相对慢的渐进过程,不会形成明显的失重峰,853~1000℃再次出现微小的下降峰,此段为煤矸石中矿物质分解的结果。煤矸石的放热从400℃左右持续到800℃以上,能够充分燃烧,有利于烧结页岩砖的焙烧。当在页岩中掺加40%的煤矸石作内燃料时,混合料的发热量为2.0kJ/kg,恰好满足内燃料烧砖发热量的要求[11]。从图2中可以看出,实验所用煤矸石的烧失量大于20%,由于烧失量过大,实际生产中应合理控制煤矸石的掺量。

图2 煤矸石的TG-DSC曲线

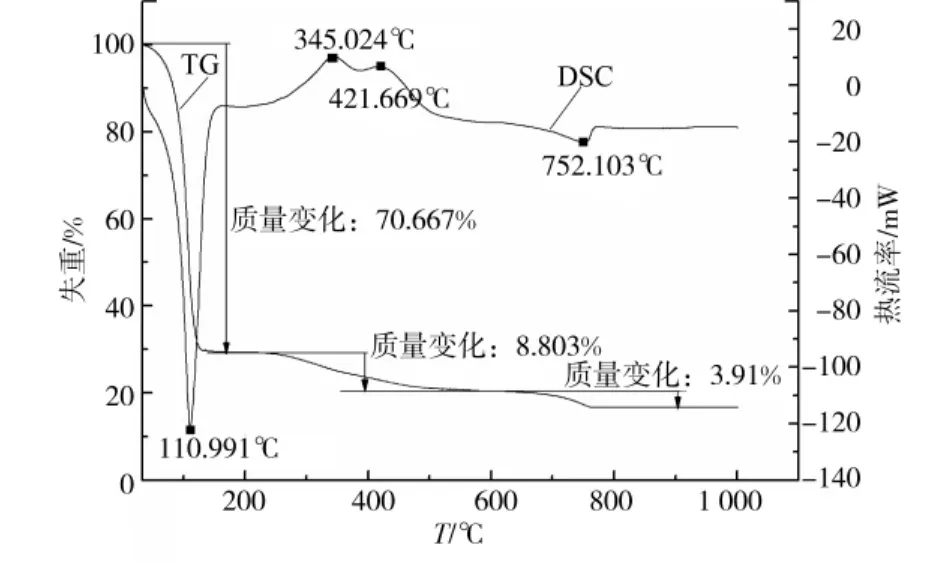

由图3可知,造纸污泥的DSC曲线有2个吸热峰和2个放热峰,TG曲线出现3次明显的失重。其燃烧过程大致可以分为如下3个阶段[16-18]:1)水分析出阶段:温度范围约为室温至155℃,峰值为111℃,TG曲线上污泥质量损失约71%,DSC曲线上出现一个尖锐的吸热峰,主要是由于造纸污泥中大量自由水的蒸发造成。2)有机物质析出阶段:温度范围约为155~520℃,TG曲线显示污泥失重约9%,DSC曲线出现2个放热峰,345℃峰应该为造纸污泥中有机物的燃烧,422℃应该是固定碳的燃烧造成的。这2个放热峰燃烧快、持续时间短、放热量较小。3)矿物质的分解阶段:温度范围约为520~850℃,峰值为752℃,TG曲线显示污泥失重约4%,DSC曲线出现1个吸热峰,主要是由于造纸湿污泥填料中碳酸盐的分解吸收热量造成的。研究表明,在固定碳燃烧阶段,煤和造纸污泥混合物的热解速率比单纯污泥的热解速率高,这起到了很好的助燃效果,有利于内燃料页岩砖的烧结。

图3 造纸污泥的TG-DSC曲线

由上述分析可知,3种成孔剂在高温燃烧放热的同时,发生了明显的失重,主要的变化为水分析出阶段、有机物质燃烧阶段和矿物质的分解阶段。其中锯末和造纸污泥中含有大量的有机纤维,烧失量较大,有利于成孔,提高烧结页岩砖的保温隔热性能,但这些有机纤维燃点较低、燃烧快、持续时间短,低于500℃时就快速燃尽,这与烧结页岩砖缓慢升温长时间保温的焙烧制度有一定的矛盾,因此目前烧结页岩砖的焙烧制度不能充分利用锯末和造纸污泥中的热量。而煤矸石的放热从400℃左右持续到800℃以上,能够充分燃烧,有利于烧结页岩砖的焙烧。

4 结 论

1)锯末的烧失量高达98.52%,使烧结页岩砖的体积密度明显降低,当掺量为9%时,烧结砖的体积密度相比不加锯末时的体积密度降低了36%;随着锯末掺量增加,烧结砖孔隙率增加,强度降低,吸水率增加,加之烧结普通砖的抗压强度平均值应不低于10.0MPa,锯末在烧结页岩砖中的掺量低于6%为宜。

2)煤矸石可塑性较差,掺加煤矸石的烧结页岩砖塑性指数迅速下降,当煤矸石取代页岩60%时,混合料塑性指数损失约35%,但仍能满足制砖要求;煤矸石成孔能力较弱,随着掺量的增加,烧结页岩砖的显孔隙率增幅较小,体积密度和强度降低幅度都较小,作为烧结页岩砖的成孔剂效果并不好。实际生产中可根据页岩烧结砖的发热量、可塑性要求和收缩性能,合理掺加煤矸石,尽量做到不用外投燃料。

3)造纸污泥中的絮凝剂使其具有良好的可塑性,随着掺量增加可改善页岩砖原料的可塑性,但掺量过大成型搅拌困难且烧结坯体收缩大,强度降幅较大,吸水率大,为保证烧结页岩砖的抗压强度大于10.0MPa,因而造纸污泥在烧结页岩砖中的适宜掺量应不超过7%。

4)该研究的3种成孔剂都是工业废弃物,其中煤矸石作为一种矿物质类可燃成孔剂,其放热从400℃左右持续到800℃以上,能够充分燃烧,有利于烧结页岩砖的焙烧。而锯末和造纸污泥中的有机物燃点较低、燃烧快、持续时间短,低于500℃时就快速燃尽,不能充分发挥其内燃作用以降低燃煤,因此需要探索最佳的焙烧制度,合理利用这些有机废弃物。

[1]湛轩业.矿物学与烧结砖瓦生产(十七)[J].砖瓦世界,2008(2):42-57.ZHAN XUAN-YE.Ineralogy and fired brick &tile production[J].Brick & Tile World,2008(2):42-57.

[2]VEISEH S,YOUSEFI A A.The use of polystyrene in lightweight brick production[J]. Iranian Polymer Journal,2003,12(4):323-329.

[3]ISMAIL D,SERHAT B M,ORHAN M.Utilization of kraft pulp production residues in clay brick production[J].Building and Environment,2005,40(11):1533-1537.

[4]BITLISLI B O,KARACAKI E.Utilization of leather industry solid wastes in the production of porous clay brick[J]. Journal of the Society of Leather Technologists and Chemists,2006,90(1):19-22.

[5]TOPCU I B,ISIKDAG B.Manufacture of high heat conductivity resistant clay bricks containing perlite[J].Building and Environment,2007,42(10):3540-3546.

[6]MODOLO R,FERREIRA V M,MACHADO L M,et al.Construction materials as a waste management solution for cellulose sludge[J].Waste Management,2011,31(2):370-377.

[7]赵亚丁,张宝生,葛勇.造孔料的选择与烧结砖微孔坯体性能的关系 [J].哈尔滨建筑大学学报,1998,31(2):85-90.ZHAO YA-DING,ZHANG BAO-SHENG,GE YONG.The relation between the selection of pore-making materials and the properties of fired brick body with micro-pore[J].Journal of Harbin University of Civil Engineering and Architecture,1998,31(2):85-90.

[8]吴其胜,耿佳杰,徐海涛,等.河道淤泥烧结节能砖的研究与开发 [J].新型建筑材料,2008(5):33-35.WU QI-SHENG,DI JIA-JIE,XU HAI-TAO,et al.Development and study on energy saving sintered brick using river silt[J].New Building Materials,2008(5):33-35.

[9]GARCIA R,VIGIL DE LA VILLA R,VEGAS I,et al.The pozzolanic properties of paper sludge waste[J].Construction and Building Materials,2008,22(7):1484-1490.

[10]ASQUINI L,FURLANI E,BRUCKNER S,et al.Production and characterization of sintered ceramics from paper mill sludge and glass cullet[J].Chemosphere,2008,71:83-89.

[11]何水清.废渣烧制砖瓦技术 [M].北京:中国建筑工业出版社,2008.

[12]陈永辉,蔡海燕.纤维素和木质素含量对稻草、锯末热解及燃烧特性的影响 [J].能源工程,2009(1):38-42.CHEN YONG-HUI,CAI HAI-YAN.Influence of cellulose and lignin contents on the pyrolysis and combustion feature of sawdust and straw [J].Energy Engineering,2009(1):38-42.

[13]马保国,穆松,王耀城,等.锯末燃烧特性对烧结多孔材料工艺性能的影响 [J].武汉理工大学学报,2009(4):71-74.MA BAO-GUO,MU SONG,WANG YAO-CHENG,et al.Effect of sawdust's combustion characteristic on technological properties of sintered porous product[J].Journal of Wuhan University of Technology,2009(4):71-74.

[14]陈移峰.生物质与煤歼石混合热解与燃烧特性实验研究[D].重庆:重庆大学,2007.

[15]李淑强.不同气氛下煤矸石热解特性及热解动力学机理[D].重庆:重庆大学,2008.

[16]毛玉如,苏亚欣.造纸污泥燃烧、热解与孔结构特性实验研究 [J].再生资源与循环利用,2008,1(9):34-37.MAO YU-RU,SU YA-XIN.Study on characteristics combustion prolysis and pore structure for paper mill sludge[J]. Renewable Resources and Recycling Economy,2008,1(9):34-47.

[17]陈江,黄立维,顾巧浓.造纸污泥热解特性及动力学研究[J].环境科学与技术,2006,29(1):87-88.CHEN JIANG,HUANG LI-WEI,GU QIAO-NONG.Experimental study on thermal pyrolysis and kinetics of paper mill sludge[J].Environmental Science and Technology,2006,29(1):87-88.

[18]MENDEZ A,FIDALGO J M,GUERRERO F,et al.Characterization and pyrolysis behaviour of different paper mill waste materials[J].Journal of Analytical and Applied Pyrolysis,2009,86(1):66-73.