弹壳零件冷挤压复合工艺分析

张庆飞,耿 渝,赵宏松

(扬州锻压机床集团有限公司,江苏 扬州 225127)

弹壳零件冷挤压复合工艺分析

张庆飞,耿 渝,赵宏松

(扬州锻压机床集团有限公司,江苏 扬州 225127)

分析了弹壳类零件的成形特点,比较了3种成形工艺方案,对复合挤压成形方案进行了数值模拟,并制定了多次挤压的方案。为弹壳类零件的挤压成形提供了有益参考。

机械制造;弹壳零件;挤压成形;复合挤压

1 引言

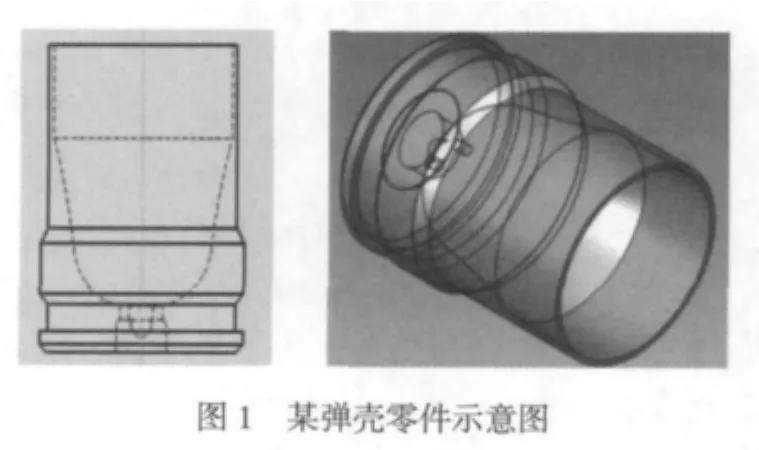

图1是某弹壳零件图,该弹壳零件的特点是壁薄(最薄处 0.55mm)、底厚(4.3mm)、底部带很厚的凸缘。这类零件一般采用镀铜钢板经多次拉深成形或采用低碳钢棒材经多次冷挤压成形及必要的切削加工而得到。

由于冷挤压是在三向压应力状态下使金属变形的,其冷挤压件的组织致密程度和机械强度得到很大的提高,如果再加上精密剪切下料工艺,材料利用率也会大大提高,所以冷挤压是弹壳类零件的首选加工工艺。

2 工艺方案分析

由图1可知,该类零件由两部分组成,即薄壁筒体和带凸缘的厚底。其工艺特点是:薄壁筒的变形程度远大于底部凸缘的变形程度。目前已知的冷挤压工艺方案有以下3种。

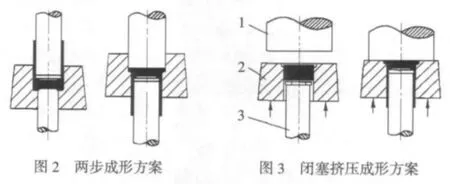

2.1 两步成形方案

该工艺方案如图2所示。首先将毛坯放入反挤压凹模中挤压成厚底薄壁筒,然后在镦挤模具中将底部凸缘镦挤成形。由于凸缘的变形力远小于薄壁筒的挤压力,因此在镦挤凸缘时薄壁筒部分的高度几乎不发生变化。

两步成形方案的特点是:模具结构简单,但增加一道镦挤工序,挤压件的壁厚差较大,而且镦挤工序中,不便于将反挤压毛坯装入镦挤模。

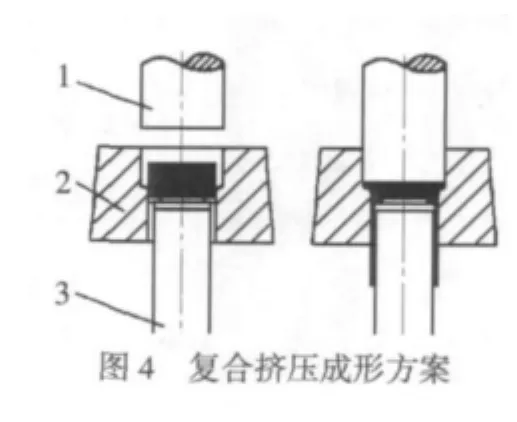

2.2 闭塞挤压成形方案

该工艺方案如图3所示。将毛坯放入浮动凹模2中,上模1下行与浮动凹模形成一个封闭型腔。上模继续下行,推动浮动凹模一起下行。在挤压凸模3的作用下,坯料首先充满封闭型腔,形成底部的凸缘,随着挤压凸模挤入量的增加,毛坯沿凸模和凹模的间隙流动形成薄壁筒。凸缘部分形成“死区”不再参与变形流动。

闭塞挤压成形方案的特点是:一次挤压成形,挤压件尺寸精度较高。由于浮动凹模和凸模在一侧,壁厚差较两步成形小,工序少。但需要较大的闭塞力,模具结构复杂,造价较高。

2.3 复合挤压成形方案

该工艺方案见图4。将毛坯放入凹模2中,上模1下行,由于底部凸缘镦挤变形力小,毛坯首先充满凹模上部型腔形成凸缘,此时凸缘厚度大于零件要求厚度。随着上模继续下行,毛坯沿凸模3和凹模的间隙流动,形成薄壁筒。由于凹模是固定的,因此凸缘的厚度也随底厚逐渐变小,最终达到要求尺寸。

复合挤压成形方案的特点是:一次挤压成形,挤压件尺寸精度较高。由于凹模和凸模在一侧,且没有相对滑动,因此壁厚差较闭塞挤压成形工艺更小,工序少。模具结构简单,造价低。

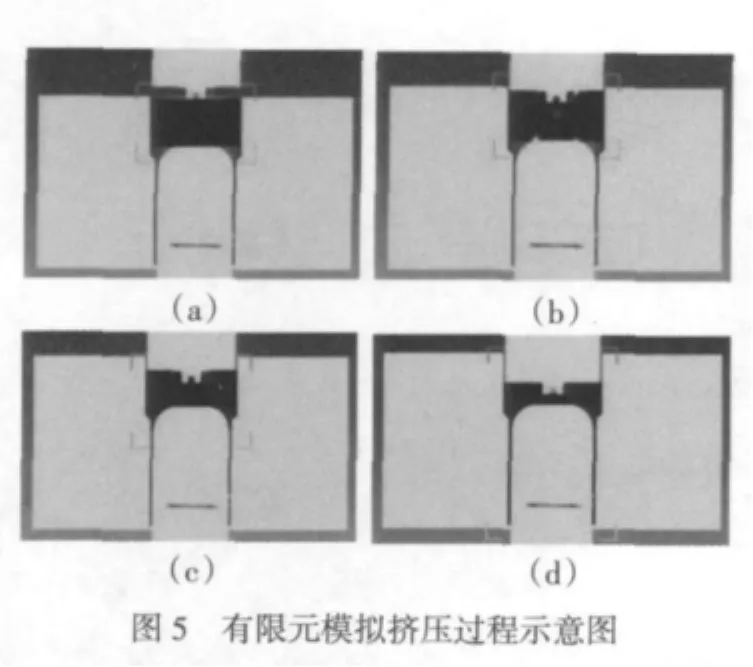

以上3种成形工艺方案,显然以第3种方案为最好。但由于该方案凸缘部分首先成形,而且成形的凸缘在薄壁挤压过程中还要参与变形。因此,在凸缘与筒壁交接处变形金属应力应变分布较为复杂,容易产生缺陷。为了使该工艺方案有可行性依据,采用体积成形分析软件DEFORM进行了数值模拟。图5为模拟过程示意图。可以看出,金属的流动过程尚好,凸缘及拐点处没有产生流动缺陷。

3 挤压力的计算及挤压次数的确定

分析弹壳零件可知,由于挤出薄壁尺寸只有0.55mm,远小于允许最小极限尺寸(约为5mm),故上述复合挤压方案并不可行。

也就是说采用前面的复合挤压方法,钢的挤压是受极限变形程度限制的。即使有限元分析结果表明能够成形,因没有考虑模具的受力情况等,一次成形方案也是不可行的。

可以将一次挤压的方案改为多次挤压,将变形分成多道工序,分多次挤压完成。首次挤压时,保证挤出薄壁厚度不大于最小极限尺寸如5mm,在以后的各次挤压过程中都保证不大于相应各次的极限变形程度要求,这样可以确定挤压次数。在模具结构上,各次的挤压模具只是下凸模的尺寸有变化,其他机构参数基本不变。挤压极限变形程度应根据具体材料,以及具体的挤压工艺主要采用实验方法确定。

理想的冷挤压过程首先应满足模具工作寿命的要求,而模具的工作寿命在很大程度上取决于挤压时的单位压力的大小。在钢零件的冷挤压过程中,影响挤压力的因素主要有:①被挤压钢材的基本性能;②变形程度;③润滑条件;④变形模具的几何形状;⑤变形速度。

在成形过程中,一般材料的基本性能是一定的,也会选取最好的润滑条件和变形速度,而模具的几何形状一般由制件形状决定,所以当其他条件一定时,挤压力主要和变形程度有关。

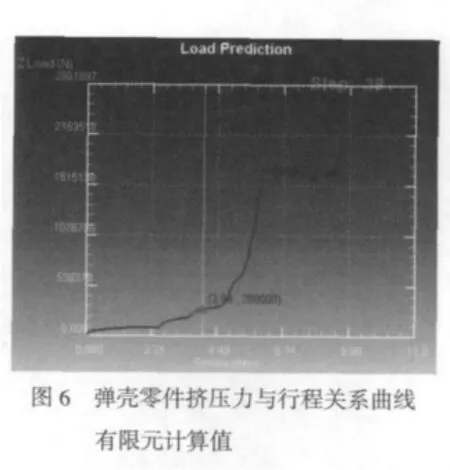

根据实际制件的体积,确定毛坯直径22mm、高度12mm,总挤压比11.08。一次挤压时,有限元计算得到的挤压力和行程的关系如图6所示。纵坐标为挤压力,横坐标为挤压行程。有限元计算值已经超过200t。应当指出DEFORM软件采用刚塑性模型计算,由于刚塑性模型平均应力不能位移确定,计算的挤压力是不准确的。采用多次挤压,最终达到变形要求,总的挤压力会比一次挤压的挤压力大。

目前尚无准确的计算挤压力的理论方法。可按下列近似公式计算:

式中:σk——金属材料的变形抗力;

d0、d1——分别为挤压件外径和内径。

按上式计算的挤压力远于有限元计算值。此时计算是忽略摩擦力的作用。实际挤压力应该小于有限元计算值,但会大于理论计算值,具体要用实验方法加以确定。

挤压工艺有最小壁厚、最小压余厚度、最大挤压深度、最大挤出长度、最小凹穴深度等限制,要一一予以校核。

此外,挤压时过大和过小的圆角都不适合,凹模最小圆角半径不小于0.5,凸模最小圆角半径不小于0.2。

如果工艺上不能采用挤压方法实现,只有在退火后增加挤压工艺达到变形要求,或采用机加的方法达到零件要求。

4 冷挤压的退火要求

(1)软化退火。将钢加热到Ac1线临近的区域并长时间保温,随后缓慢地冷却,便可以使钢坯变软,适宜于进行冷挤压加工。

这种加工方法正常热加工后的工件,能获得良好的金属结构,不仅可以使珠光体发生再结晶,而且消除加工时形成的内应力,对于含碳量超过0.2%的钢材和一些合金钢进行冷挤压时,应用这种软化退火尤其重要。

软化退火可以用于原始热处理或中间热处理。

(2)再结晶退火。在冷挤压后,为了恢复被破坏的结晶结构,可以将钢件加热至再结晶温度以上进行再结晶退火。钢的再结晶温度是450℃,而再结晶退火工艺温度为600~700℃。

冷挤压生产中.无论是原始热处理或中间热处理,再结晶退火都有广泛的应用。

5 小结

按上述成形工艺及热处理方法,经过多次反复验证实验,最终确定了14工位多步成形法及其热处理工艺的具体参数;为壳零件类零件的生产提供了宝贵的技术经验。

[1] 刘英仙,赵玉民,崔 满.复杂壳体冷挤压成型工艺研究.锻压装备与制造技术,2007,(42).

[2] 王晓强,霍 颖,刘瑞秀.冷挤压设备现状及发展.锻压装备与制造技术,2007,(3).

[3] 王大勇,田孝飞.端子冷挤压工艺及模具设计研究.锻压技术,2006,(5).

Composite process analysis of cold extrusion for shell part

ZHANG Qingfei,GENG Yu,ZHAO Hongsong

(Yangzhou Metalforming Machine Group Co.,Ltd.,Yangzhou 225127,Jiangsu China)

Simple tool structure is one of the characteristics of the two-step forming proposal.But with one more extra upsetting-extruding step,the wall thickness difference of the extrusion parts would be bigger.Besides,it is not easy to input the anti-extrusion blank into the upsetting-extruding tool during the upsetting-extruding process steps.

Shell parts;Cold extrusion;Multi-step;Thin wall extrusion

TG376.2

B

1672-0121(2012)03-0078-02

2012-01-12

张庆飞(1977-),男,工程师,从事压力机开发与制造工作