双向水槽的设计与研制

许 明,范北林,魏国远,胡向阳,张文二

(长江科学院河流研究所,武汉 430010)

1 研究背景

试验水槽是水力学及河流动力学开展研究的重要试验方法及设施之一,试验水槽的应用发展已有近百年的历史。水槽试验研究的成果质量与试验水槽的控制精度和测量精度密切相关,因此试验水槽的控制方式和控制精度以及测量的仪器设备也都在不断的改进和提高中。

在国家加大科研投入政策的支持下,长江科学院的科研试验基地正在进行一系列的整改和修缮工作,有一条原建于上世纪70年代末的固定水槽需要拆迁重建。原水槽的基本参数:长×宽×高为30 m×0.6 m×0.8 m;最大流量为360 L/s。根据研究需要,确定新试验水槽的基本参数:长×宽×高为35 m×0.8 m×1 m;最大流量为600 L/s;新水槽的建设规模略大于原水槽。

如果按常规方案建设水槽,需要3台流量为200 L/s,扬程为12 m,功率为37 kW的离心泵;除固定水槽本身的建设外,还需修建水泵泵房、水泵工作水池、回水渠等配套设施。而且常用的试验水槽在进行水槽试验时,试验人员在水槽的流量和水位控制方面感到不便、调整时间较长,水槽试验的精度也难以进一步提高。为此,新水槽没有采用常规水槽的设计建设方案,而是采用新的控制流程取代目前常规水槽的控制工艺流程,用整体控制的方法实现了建设目标。

2 水槽设计

2.1 水槽的设计目标

水槽的设计目标是在有限的建设资金范围内,尽量运用当前最先进的技术、方法、设备和材料,实现水槽的建设目标。建一条功能完善、操作方便、计算机自动控制,且具备多种功能试验水槽。

2.2 水槽工艺流程设计

水槽试验的目的,主要是通过控制水槽中的水体在一定的速度下运动,从而对试验内容进行观测研究。因此常规水槽主要包括水槽主体、供水部分、流量及水位控制等部分,其控制工艺流程是:①启动真空泵对离心水泵进行抽真空(以常用的地面泵房为例),然后启动离心泵供水(这属于供水部分)。②根据试验的目标流量要求,调节电动阀门使电磁流量计的输出流量与试验的目标流量一致;流量调节可以手动调节,也可以由电磁流量计和电动调节阀及电子调节仪等自动控制调节(这属于流量控制部分)。③水槽水位的控制是由对水槽尾门的开度进行调节来完成,水槽的水位同样可以采用手动或自动的控制方式完成,由水槽尾门流出的水流经过回水渠返回水泵工作水池(这属于水位控制部分)。明显可见在水槽的控制过程中,供水部分、流量控制部分及水位控制部分都是各自独立,自成系统。

研究河流泥沙运动规律,经常需要利用水槽开展天然沙或模型沙的各类试验。以模型沙的启动流速研究为例,水槽试验研究的工艺流程及控制过程为:先在水槽试验段按研究内容和要求铺好试验沙;然后缓慢加水到试验所需的水位,为的是保持所铺的试验沙处于初始状态;然后才调节电动调节阀,通过电磁流量计控制水流缓慢加入,直至所需的流量;与此同时,还要不断地调整尾门开度,保持水位的稳定;待流量和水位稳定后,才开始试验研究的观测工作。由于流量的变化会引起水位的变化,整个调整控制过程比较繁琐,时间长,效率低。

为了提高控制效率和控制精度,根据泥沙研究水槽试验的特点,我们设想改变水槽的控制工艺流程:用一种封闭的循环供水系统代替目前常用的供水系统,这样可以先控制试验水位,由于是相对静止状态,水位可以精确控制;当水槽的试验水位确定后,水槽的总水量不再变化,这时让安装在循环管路中的水泵驱动水体朝一个方向运动,整个水槽中的水体也将随之运动。因为水泵的转速与输出流量线性相关,用变频器控制该水泵的转速大小,就可以方便地控制水泵的输出流量;而且当水槽的水深为已知时,水槽的平均流速将与水泵的转速线性相关;所以水槽的平均流速可以方便地连续调节,为水槽试验提供了方便。又因为变频器调速简单、稳定、可靠,配合电磁流量计作适当的微调,水槽流量控制的精度和稳定度将提高很多。由此可见,改变水槽的控制流程后,流量变化,虽会在水槽的两端形成水位坡降,但不会引起水位的大幅变化,工作段水位的微小变化可用增减水槽水量的办法调整,水槽控制变得简单方便,控制效率和控制精度也大为提高。

由于现在科技发展水平已经为我们提供了可以精确控制水泵转速的变频器,双向水泵和电磁流量计等设备,这样就可以很容易的构建双向可控的试验水槽。再配以实现各种功能的控制软件,该水槽就具备可以开展恒定流、非恒定流、单向流、双向流、清水和浑水试验的多种功能。

2.3 水槽功能结构设计

由水槽的基本设计参数可知,其最大流量为600 L/s,当水流从连接管道进入水槽时,将产生较大的波动,为减小水槽入口水流波动,应考虑消能降波措施。设想水槽入口前段相连有同高程、容积为无穷大的水池,水流产生的影响将会忽略不计。在这种前池越大越好的设计理念下,还需综合考虑建设费用及场地条件。同样,水槽尾部的水流在向下被吸入时,容易产生漏斗流卷入空气,也希望出口水池越大越好。所以水槽按双向对称结构设计,经数个布置方案的比较,水槽出入口设计成半径等于水槽宽度的圆形。如图1所示。

图1 水槽结构示意图Fig.1 Vertical view and plane view of the flume structure

参考《建筑给水排水设计规范》GB50015-2003给水管道沿程水头损失计算公式[1],按管道长度35 m,最大流量为600 L/s的计算条件,比较了主管径为500mm和400mm及管材为铸钢和塑料几种情况下的水头损失。当主管道直径为500mm时,管道内平均流速为3.06m/s,采用铸钢管道扬程损耗为0.85 m,采用塑料管道扬程损耗0.46 m;当主管道直径采用400mm时,管道内平均流速为4.78m/s,采用铸钢管道扬程损耗为2.52 m,采用塑料管道扬程损耗为1.35 m。综合考虑其他因素,确定主管道直径为500mm的塑料管。水泵选用出口直径为500mm的卧式双向轴流泵,该泵流量为600 L/s时,扬程为3 m,电机功率为45 kW。由于采用最小循环系统设计思想,水槽结构合理,把无谓损耗降到了最小,所以只需45 kW的功率就能完成常规水槽需要100多kW功率才能完成的工作。体现了节能设计效果。

2.4 水槽控制方案设计

水槽的控制方案必须满足水槽试验的需要,水槽试验时,所需流量要在很大范围内可控。当我们采用口径为500mm的电磁流量计,同时使用变频器对水泵的流量进行控制,还必须考虑到小流量、低转速时的控制方法。因流量计存在测量下限[2],在管道内流速低于0.3m/s时,误差加大。所以需要增加一条小口径的旁路通道,在小流量时换用小口径的流量计控制。根据常用试验流量,旁路通道口径选为200mm。

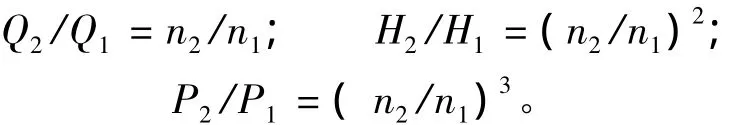

根据水泵的相似定律,变速前后流量、扬程、功率与转速之间的关系为:

式中:Q1,H1,P1为水泵在额定转速n1时的额定流量、额定扬程、额定功率值;Q2,H2,P2为水泵在转速n2时的流量、扬程、功率值。

由此可知水泵的转速与水泵输出的流量线性相关,用变频器将水泵的转速减小50%,流量便减小为额定流量的50%,而所需的功率只有额定功率值的1/8。所以采用变频器流量控制后,控制性能和节能效率进一步提高。

流量控制功能设计考虑了能够进行自动和手动流量控制,自动控制采用闭环进程控制方式[3]。该方式没有采用传统的电磁流量计与电动调节阀门构成闭环控制回路的控制方式,而是采用电磁流量计与变频器构成闭环控制回路稳定流量。即采用计算机变频控制技术,通过精密的流量测量和精确的水泵转速控制及优化的闭环PID控制技术,实现流量的精确控制;流量的进程由计算机根据放水要素表自动调节。该方式的控制精度和控制响应速度都有明显提高。手动控制采用开环控制方式,利用智能电子调节仪的手动控制功能可直接控制变频器的输出频率。因为水泵的输出流量与变频器的输出频率线性相关;而且选用变频器中控制性能最好的磁束向量控制型变频器,其速度控制精度可达0.5%,频率输出精度可达0.005%;所以利用变频器良好的调速性能,就可以方便地连续调节所需流量,并且保证其控制精度。

水位控制方案采用增加或减少系统水量的方式。因为供水系统是一个封闭的循环供水系统,增加或减少系统水量直接影响水槽的水位,水槽水位的调节可以在水泵启动前,也可以在水泵启动后,或试验过程中。考虑到水位控制只是对水位进行微调,所以选用管径为50mm、流量为4 L/s的潜水泵向水槽内供水来增加水位,降低水位则是控制排空阀的开关时间,排空管径为100mm。控制方法设有静态控制或动态控制,有手动控制和自动控制。比如静态控制是指水泵没有启动前,水槽水位处于静态情况下,可以人工控制水位到指定的值,也可以计算机自动控制水位到指定的值。动态控制水位是指在水泵启动后,或试验过程中对水位进行控制。

水槽控制系统采用计算机自动控制技术实现整体控制,实现试验过程的全自动控制,包括阀门开启与关闭、泵的启动与关闭、自动按进程控制流量的大小、进水水位的自动控制等。

3 水槽制作

设计确定,水槽的槽身采用钢结构与钢化玻璃制作,试验段边壁和底面均为玻璃。为了尽可能减小玻璃接缝对水流的影响,采用了大幅面钢化玻璃,单块长度为3.6 m。同时采用优质耐候胶和防水密封胶作为玻璃的胶结和密封材料,保证了水槽整体的粘接性能和密封性能,并且对水槽的制作及安装精度提出了较高的要求。要求试验水槽的砼段和玻璃段制作及安装的垂直度、平行度和平整度精度误差小于±0.5mm。

水槽基础和两侧进出水口水池采用钢筋混泥土结构,水槽基础按零沉降要求设计与施工,确保水槽在额定荷载下不发生沉降和裂痕。水槽基础采用3层构架,底层为400mm厚的浆砌块石,浆砌块石的砂浆强度为M7.5;中间层采用素混凝土垫层,垫层厚度为100mm;上层采用400mm厚的C20钢筋混凝土结构,尺寸为35 m×1.4 m(长×宽)。

根据水槽水位观测要求,在水槽工作面沿程布置水位测量孔,由于每块玻璃的长度为3.6 m,所以水位测量孔的间隔定为3.6 m,即每3.6 m设孔径为8mm的水位测量孔3个,分别距底板高10cm,20cm及30cm处。经强度计算,水槽边栏采用8#的标准槽钢,槽钢间距为721.6mm(将玻璃长度加水位测量孔安装宽度等分5份),根据水槽宽度在工厂制成标准的H型钢结构,为了防止焊接变形,钢结构采用螺栓铆接形式,在水槽现场安装校准后,二期混凝土浇筑固定(见图2、图3)。

图2 双向水槽Fig.2 Photograph of the bidirectional flume

图3 水槽主要设备安装情况Fig.3 Installed main equipments of the flume

4 结语

经过数月的精心施工,国内首座可以双向运行的水槽建成,并对水槽进行了全面的系统测试检验。测试结果表明,水槽建设基本达到设计目标,设计的各种控制功能均已实现,流量、水位的自动和手动控制功能完善,流量、水位的控制精度满足设计指标,控制系统运行正常。实现了水槽试验过程的全自动控制,包括阀门开启与关闭、泵的启动与关闭、自动按放水要素表的进程控制流量的大小等。但也存在实际放水流量没有达到设计流量的问题,在额定功率45 kW时,最大流量仅达500 L/s,而且最大正向流量小于最大反向流量(正向指轴流泵常规流出方向,图1(b)中为从轴流泵到调节阀的方向),两者之间相差约15 L/s左右。分析原因,流量不足的问题可能有局部水头损耗过大,下一步考虑采取减小进出口挡板的面积的措施,减小局部水头损耗增加流量。正反向流量不一致的问题可能是水泵生产时水泵桨叶正反向角度误差造成。

测试检验同时,也发现一些应当注意和可以改进的地方,比如应当注意的地方有:①在使用过程中,由于系统采用计算机变频控制技术,变频器可以很快地控制水泵流量变化,当流量突然增大会在水槽中形成反射波,在水槽中来回传播,很长时间才能消除,所以应当注意流量的增加速度,以不出现反射波为宜;②水槽的用水量很小,很少的灰尘会对水体造成污染,使水变混,所以要注意保持清洁。可以改进的地方有:水槽目前进水靠调节水位的潜水泵,由于流量太小,进水时间很长,需要增加水槽的进水和排水能力。

由于篇幅所限,本文不能详细描述。就总体而言,水槽的各项指标还算令人满意,体现了新工艺所带来的控制简捷和高效率,该水槽以独创的工艺流程已经获得国家2项发明专利。

[1]GB50015-2003:3.6.10,建筑给水排水设计规范[S].(GB50015-2003:3.6.10,Code of Water Supply and Drainage Design for Buildings[S].(in Chinese))

[2]向婉成.控制仪表与装置[M].北京:机械工业出版社,1999.(XIANG Wan-cheng.Control Instruments and Devices[M]. Beijing:Engineering Industry Press,1999.(in Chinese))

[3]胡寿松.自动控制原理[M].北京:科学出版社,2007.(HU Shou-song.Principle of Automatic Control[M].Beijing:Science Press,2007.(in Chinese))