时序能耗液压系统节能设计新方法

何汝迎,何荣志,周志强

(宁波宝新不锈钢有限公司,浙江 宁波 315807)

0 前言

在冶金行业,大量生产是间隙工作制,液压系统能量实际利用率普遍在30%以下,尤其在冷轧不锈钢这样全连续慢节奏生产中,其头尾设备液压系统平均利用率仅10%左右,大量能量消耗在电机-泵、执行元件空载,液压系统内泄和循环冷却系统上,能耗损失严重。如何通过分析冷轧工艺运行的特点,找出一套改进液压设计的新方法,达到进一步节能降耗的目的。

1 冶金行业液压系统运行特点

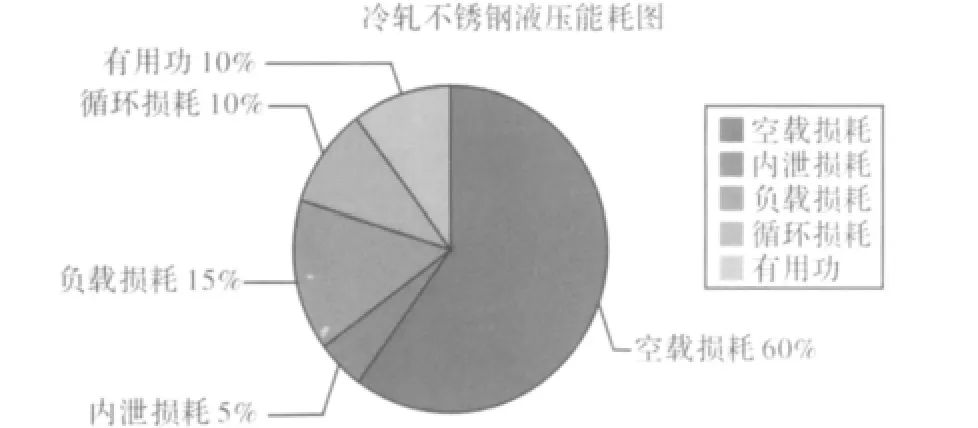

冶金行业全连续机组的工作特点是:头尾设备辅助运行时间短,来料越薄,产品质量要求越高,每卷生产的时间越长,液压系统有用做功时间越短;设备运行时序化,且每步运行所需的液压系统的压力和流量均不相同;由于冶金产品单位卷重大,在提升过程中需要高压,但下降时实际是做功,没有有效利用。因此传统液压系统虽然在设计上使用了许多的节能运行手段,但对于冷轧薄板全连续机组而言,效果并不理想,主要存在4大能耗:电机-泵空载能耗、负载空载能耗、内泄能耗、循环冷却系统能耗。根据现场统计,不锈钢冷轧行业液压系统能耗分析如图1所示。由此看出,空载能耗占了较大比重,如何实现节能快赢关键在此。

图1 能耗分析图Fig.1 hydraulic energy consumption analysis

2 液压系统能耗原因分析

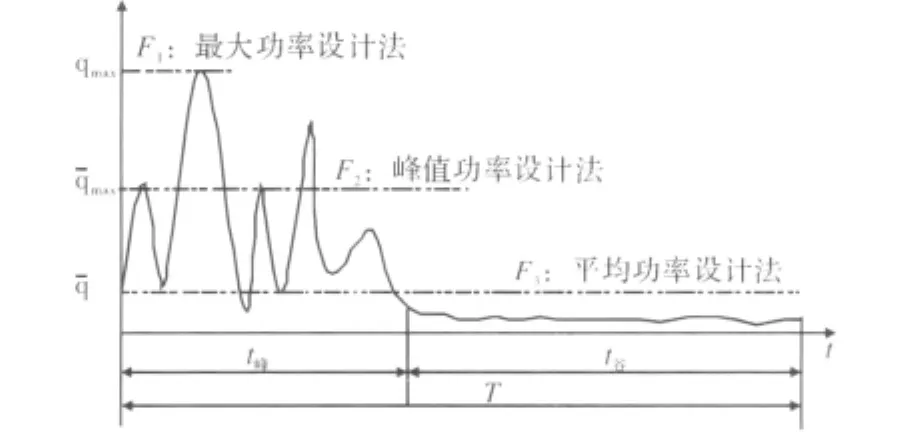

冶金行业液压系统对外作功呈如图2所示的典型周期性特征,其中T为单位产品生产周期,在生产辅助时间t峰内系统集中大量对外作功,系统能量和对外功率需求变化快速而剧烈,系统曾现大功率大能量需求,当系统进入正式生产过程t谷时,系统仅需小流量来维持系统内泄漏和少量对外作功;一般地,qmax∶q=(2~4)∶1,t谷:t峰=(1 ~15)∶1。

传统设计方法是按照系统功率来设计液压站的装机容量,F1和F2是传统液压站泵装机容量的2种典型设计方法,该方法能耗最高。

图2 负载流量需求曲线Fig.2 time-sequence flow curves

同时在传统液压系统设计中,一般由系统单一压力源来满足所有液压执行元件作功需求,大量使用压力控制阀和调速阀造成负载空载消耗,这在快节奏生产周期中,能耗尤为明显;液压执行元件与其输入功率不匹配,输入功率远大于负载实际需求,高压能经阀控元件和管路最终变成热能损失掉;单一高压力源也增大了液压系统内泄漏,内泄漏与压力平方根成正比,减小压力也就减小了系统内泄漏。如果系统不发热,也就不需要进行强制冷却,达到进一步节电效果。

3 解决问题的方法

根据以上分析,可以按照平均功率需求设计法 (F3),该方法可以进一步消除泵-电机空载能耗,具有较小内泄漏和无需强制冷却。主要运用三大策略来实现:

(1)构建多压力动力源,实行主、辅工作泵制度,以此消除电机-泵空载损耗;

(2)构建多压力源双压力控制回路系统,降压降内泄,降负载空载损耗;

(3)系统降低能耗后不发热,省略强制冷却功耗。

3.1 负载时序能耗设计方法

一般地,液压执行元件对外作功有严格的时间顺序性,负载时序能耗设计,就是将每个液压回路执行元件,按照实际对外作功需求,将其完整的动作过程进行分解成若干段,每一段都有不同的压力需求,分别记下各压力P并求出其对外作功理论能量之和。

系统规定,对外作功,P>0,Q>0,记Wt1>0;不对外作功,压力P=0,Q>0,记Wt2=0;系统被外界作功,P<0,Q>0,记Wt3<0,如钢卷小车在钢卷重力作用下下降,外界可以对负载反作功,该能量可以回收利用。每个液压执行元件动作时,这3种情况中的任意一种或几种都可能贯穿其中,对于每个液压执行机构,在不同时间,不同行程位置都可能有不同对外作功情况,将单周期内单次完整动作作功情况分别统计出来并求和,即W单1=Wt1+Wt2+Wt3。

例如,钢卷小车运输钢卷的过程为:空载上升→负载提升→保压→负载下降→空载下降,其对应的作功情况为:Wt2→Wt1→Wt2→Wt3→Wt2。

液压系统对外作功,以P×V来计算其所需要能量,P的单位为MPa,V的单位为L,其能量单位为MPa·L;P为负载对外作功时的最小压力需求,不计算其实际损耗值。

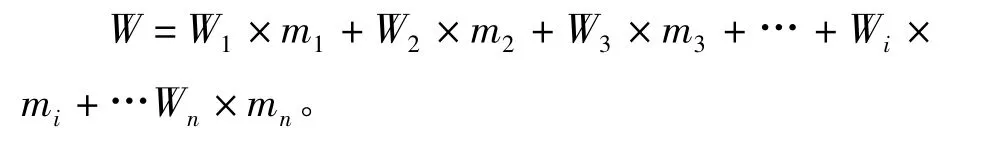

在实际生产中,单位产品的生产可能需要这些液压执行机构多次动作,设以i代表某液压回路所有执行元件,m代表单位产品内该机构动作对外作功次数,Wi代表单位产品内该回路对外作功最低需求能量,即Wi=W单i×mi=(Wt1+Wt2+Wt3) ×mi。

设某系统有n个液压回路,则这n个回路单位产品周期内作功为:

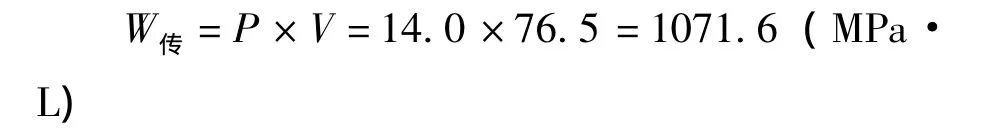

传统液压系统设计方法为:以某液压系统为例,该液压系统由14 MPa压力源供给全部液压回路,该液压回路中,某钢卷小车提升最大负载为31 t,平均卷重20.5 t,其提升油缸规格为:¢250×¢180×1250以该回路对外作功时最小需求压力和压力油体积需求PV值来计算。

系统压力P为14.0 MPa,钢卷小车提升油缸V为有杆腔和无杆腔全部最大体积之合,V=76.5 L,传统设计方法,单次动作所需要的能耗约为:

但如果按小车运输钢卷过程:空载上升→负载提升→保压→负载下降→空载下降,油缸首先空载上升450 mm后接触钢卷需要压力P1,体积V1;然后提升钢卷再上升600 mm至1 050 mm,需要压力P2,体积V2;然后保压水平运行需要压力P3,体积V3;运卷到位后,负载下降到450 mm处需要压力P4,体积V4;然后小车空载下降回到原位,需要压力P5,体积V5;其作功之和为:P1×V1+P2×V2+P3×V3+P4×V4+P5×V5。

空载上升时,P1=0,V1>0;P2保压时P3=0且V3=0;负载下降时,P4<0,V4>0;空载下降时,P5=0,V5>0;经计算,得到V1=24.5 L,V2=29.4 L,V3=0,V4=15.3 L,V5=11.4 L。

首先,计算出钢卷最小提升压力:P小=6.32 MPa,另外还有钢卷小车自重和运动时的摩擦力,按最小提升压力7.0 MPa计算,即,钢卷小车只需要7.0 MPa就能满足所有钢卷正常提升需要,在下降过程中,钢卷靠重力下降,负载对液压系统可以反作功,按平均卷重20.5 t计算,下降时在无杆腔可以得到最高压力-4.1 MPa,这个压力源可以回收利用。

所以W实=P1×V1+P2×V2+P3×V3+P4×V4+P5×V5=143.7 MPa·L

传统设计方法计算所需要的能量为:1071.6 MPa·L,新方法实际计算得到最大需求为143.7 MPa×L,两者比值为:W传÷W实=1071.6÷143.7=7.5,两者相差很大,说明可以进行节能改造的空间很大。按实际使用情况计算,可以得到最小液压输入能量,进行液压系统节能改造设计。

但在实际使用时,空载并不为0,用3.0 MPa低压源去满足实际空载驱动,所以上述钢卷小车实际能耗为:

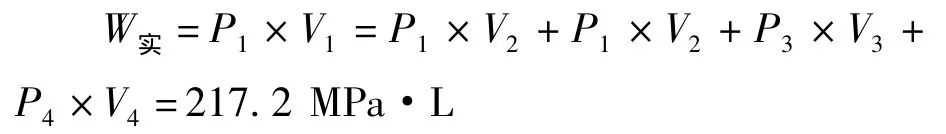

按照数据:75.3、205.8、-96.4、34.2绘制时能耗图,如图3所示。

图3 负载作功时序能耗分析图Fig.3 time-sequence energy analysis curves

因此,可以将每一个液压回路按实际生产中的具体使用情况,逐一统计出实际需求能耗,绘制出每个液压回路能耗-时间需求图表,最终得到系统总能耗需求图,该系统全部负载对外作功总和W总即为设计系统能耗理论数据。

3.2 多压力源设计

由图3得到一个系统全部能耗需求,根据分布特征,得到符合统计学规律的2~4个明显特征的压力源:大部分压力源适合于低压和中压特征,极少数压力源符合高压特征,因此可以用2~4个压力源来替代原单一压力源,对于实际设计而言,可以凭设计经验方便地得到所需要的几个压力源。

压力源划分原则:当系统最高使用压力P≤10 MPa时,可以简单分为低压和中压,一般地取P低=2~4 MPa和P中=7~10 MPa;对于使用压力10 MPa<P≤16 MPa的液压系统,可以简单分为低压、中压和中高压源,即P低、P中和 P中高,一般地取 P低=2~4 MPa、P中=7~10 MPa,P中高=12 ~16 MPa,且 P中高对于系统而言,实际上只有极少数几个液压回路可能会用到,所以可以使用局部增压回路来满足其实际需求;对高压小系统而言,可以简单划分为低压和高压源,即P低=2~4 MPa,P高=Pmax,Pmax为系统最高正常工作压力,而对于复杂高压大系统,除可设置低压、中压、中高压外,还可将高于16 MPa的最高一级划分为最高工作压力,即P高>16 MPa;具体划分要根据实际需求来确定,使压力等级最多不超过4个,否则会使液压系统和液压站设计复杂化。

对于具体液压回路,可以使用双压力源来驱动,且两种压力源并联在一起,按照该液压执行元件实际操作需求,在该液压执行机构单个完整动作周期内,可自动选取所需要压力源,一般情况下这两种压力源不同时供油;对于大部分回路,对压力油流量或体积需求很小,且动作并不频繁,我们仍然使用单压力源来驱动,这样既简化了回路又兼顾了节能需求。

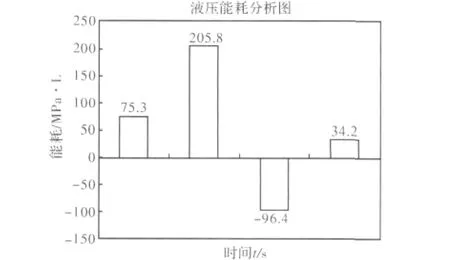

在应用各种压力源的组合方式上,一般选取中压+低压、中高压+低压或高压+低压等模式。图4为多压力源双压力回路结构原理图。图4中主要回路由P低和P中压力源供给能量,个别回路由局部增压回路经液压功率转换器由P中转换成P中高压力源储存在该回路的负载蓄能器中,这种思路是采用了“少数”服从“多数”的策略,这正是区别于传统方法的“多数”服从“少数”的压力选择原则,其结果是整体降低了系统压力,因此减少了系统空载能耗和系统内泄漏,是一种高度自适应负载多样化压力需求的节能液压回路。

图4 多压力源双压力回路结构原理Fig.4 multi-pressure source hydraulic flow chart

4 某液压站节能改造效果对比

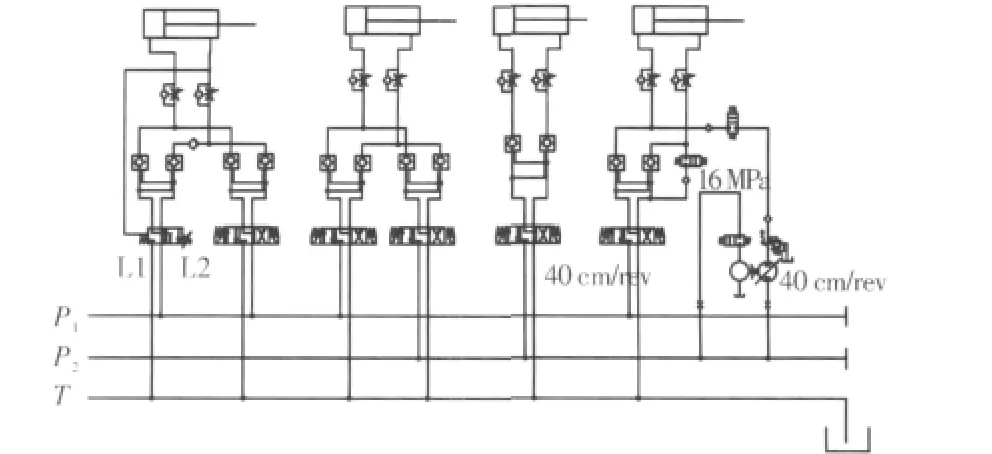

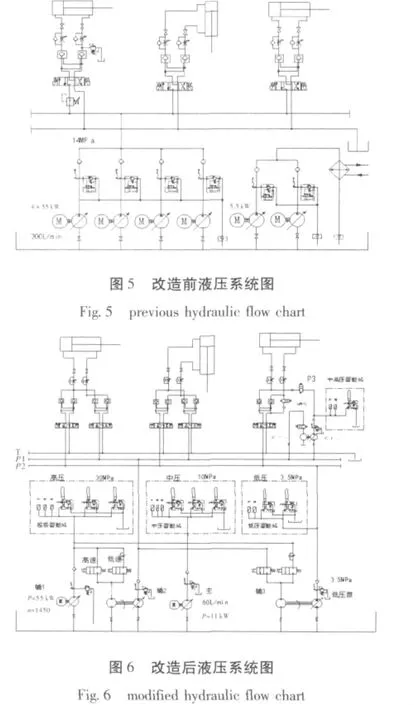

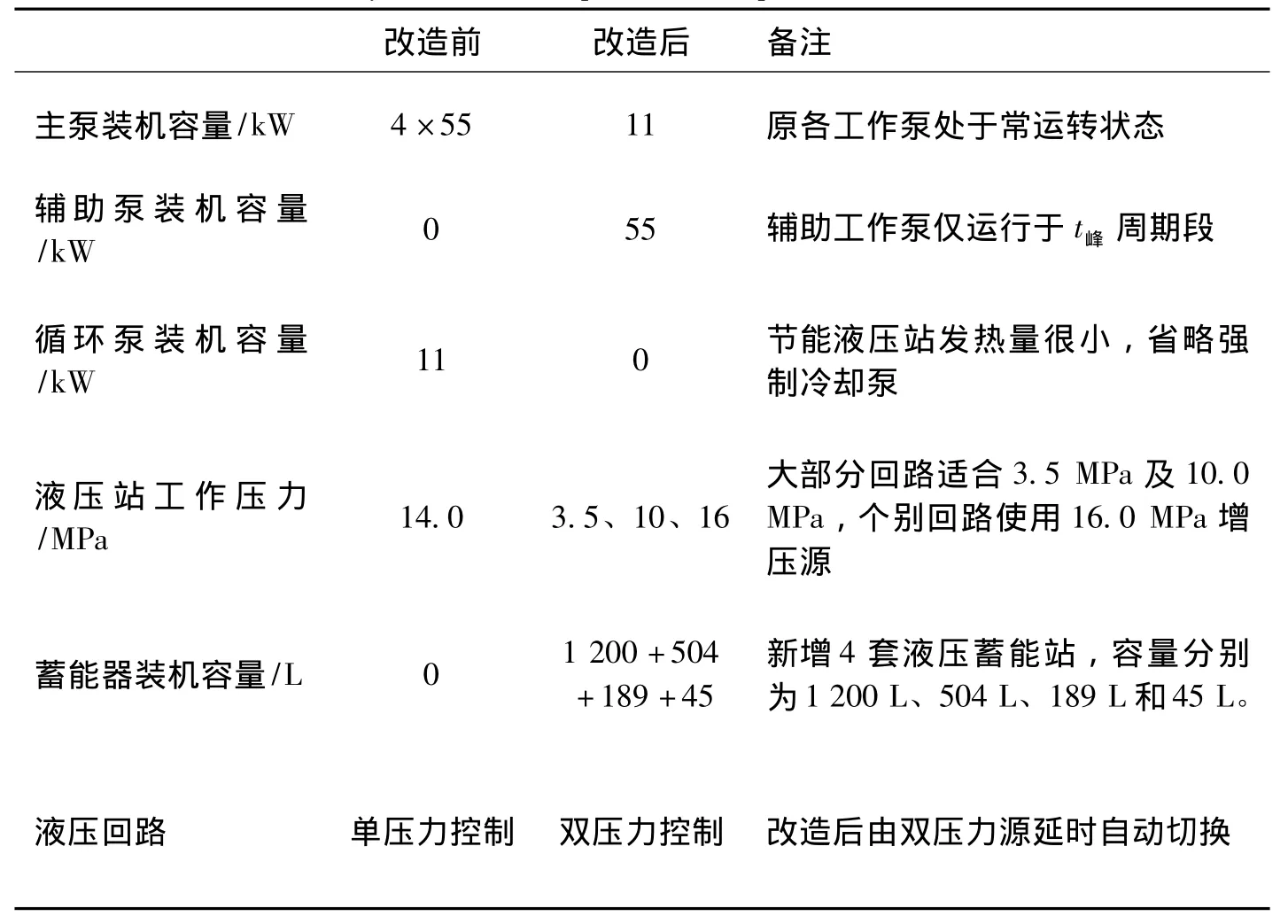

该时序能耗液压系统在某不锈钢机组上进行了应用,图5是改造前液压系统图,图6是改造后液压系统图,相关主要配置的变化见表1,经过一年多运行,取得了良好的经济效益,节能60%以上。

表1 液压站改造前后主要变化对照表Tab.1 hydraulic station parameters(previous and modified

5 结束语

液压时序能耗节能设计方法以多压力源双压力控制回路为负载需求,以超级蓄能器和液压功率转换器为基本元素组建而成的特殊驱动器,能充分满足液压系统对外作功频繁、快速多变的需求,在各负载执行器与压力源之间串联一定容量的蓄能站组成的梯级压力驱动源,这些蓄能站充分起到缓冲、稳压作用;同时,各梯级蓄能站可看作是一种特殊的液压驱动器,该驱动器短时间内能够提供巨大液压功率,为充分适应负载流量需求,将液压站中的工作泵运行实行主、辅工作泵制度,这些措施极大地减少了液压系统四大能量损耗,其节能效率可以达60%以上。该方法直接围绕系统能量需求、能量传递、能量储存及转换为中心,严格区别于老式负载功率需求设计方法,值得推广和深入研究。

[1] 雷天觉.新编液压工程手册 [M].北京:理工大学出版社,1998。