首套国产化乙烯装置工程技术开发及应用

刘家明

(中国石化工程建设公司,北京 100101)

特约评述

首套国产化乙烯装置工程技术开发及应用

刘家明

(中国石化工程建设公司,北京 100101)

武汉800 kt/a乙烯装置是我国第一套完全采用我国自主知识产权的乙烯技术建设的乙烯装置。针对该套乙烯装置应用的裂解技术、分离技术和低温储存技术等,全面分析了乙烯装置国产化技术所取得的进步与突破。其中,裂解系统采用中国石化开发的中国北方炉(CBL)技术,改进2 - 1型炉管结合扭曲片技术不仅使热效率提高,而且清焦周期延长50%以上;分离系统采用中国石化的低能耗乙烯分离工艺(LECT)技术,利用分配分离原理结合专利设备分凝分馏塔(CFT)改进深冷分离流程,使装置能耗进一步降低,三机总功率较国外技术低3%~5%。装置单位产品能耗为23.556 GJ/t,较2009年国内乙烯行业平均值低8%。关键设备如裂解气压缩机、丙烯制冷压缩机、乙烯制冷压缩机和冷箱等首次在一套乙烯装置中全部国产化。

乙烯装置;裂解;分离;回收

自20世纪60年代我国建成第一套乙烯装置以来,经过几十年的发展,到2011年我国共建设乙烯装置30套,乙烯产能已达到15.065 Mt/a,仅次于美国,位居世界第二。但是,这30套乙烯装置大多采用国外五大乙烯专利商的成套技术,除部分装置中的裂解炉采用了中国石化开发的中国北方炉(CBL)技术外,基本处于依靠国外技术的状况。据预测,未来我国乙烯需求量仍稳步增长,到2020年乙烯生产能力将达到25 Mt/a以上。因此,乙烯自有技术的开发和应用对于中国石化工业的发展具有重要意义。

中国石化历来重视乙烯技术的开发。20世纪80年代,中国石化工程建设公司(SEI)与中国石化北京化工研究院、南京工业炉设计研究所利用各自在工程设计、研究和装备技术上的优势进行了合作,开展了大量的基础研究,于1984年开发了适合液体原料裂解的2 - 1型炉管构型(即CBL)[1]。之后又相继推出4 - 1型、改进2 - 1型和改进1 - 1型等不同的炉管构型,均实现了工业应用。2002年开发了适合气体原料裂解的2 - 1 - 1 - 1型炉管[1]。150 kt/a 裂解炉在2009年实现了工业化,200 kt/a裂解炉技术通过了国家科技部验收,CBL技术在2010年首次出口到国外。

在分离技术方面,SEI与中国石化北京化工研究院对工艺技术、关键设备和催化剂进行了长期技术攻关,先后开发出碳三加氢催化剂[2]、碳二前/后加氢催化剂[3]、分凝分馏塔(CFT)[4]、低能耗乙烯分离工艺(LECT)技术[5]、先进的固定阀塔板[6]和低温甲烷化催化剂[7-8]。2003年,以低能耗、低投资为技术特色的“800 kt/a乙烯成套分离技术”通过国家科技部验收,其研究成果在国内近期建设的大型乙烯装置和技术改造中得到了应用和验证,标志着中国石化不仅掌握了乙烯裂解技术,也拥有了先进的乙烯分离技术,具备了乙烯装置成套技术全面国产化的能力。2007年,中国石化决定“十一五”重点项目——武汉800 kt/a乙烯工程的裂解、分离装置和乙烯低温储存系统采用国产技术,使乙烯装置的建设技术全面实现了国产化。

本文介绍了武汉800 kt/a乙烯项目的概况,重点介绍了国产裂解炉技术和分离技术的特点以及设备国产化水平。

1 武汉800 kt/a乙烯工艺装置

武汉800 kt/a乙烯及其配套工程共建设10套工艺装置(见表1)。

表 1 武汉800 kt/a乙烯工程工艺装置Table 1 Plant of Wuhan 800 kt/a ethylene complex

其中包括800 kt/a乙烯装置、300 kt/a线型低密度聚乙烯装置和200 kt/a聚丙烯装置等核心装置在内的8套装置采用了中国石化自有技术。装置原料为:混合石脑油、加氢尾油、丙烷和液化天然气,整个工程将在2012年全面建成并投产。

2 裂解和分离技术的特点

2.1 裂解技术

根据装置的产能要求及原料的性质,武汉800 kt/a乙烯装置新建8台大型CBL裂解炉。一台为循环气体裂解炉(CBL - R型),设计裂解原料为乙烷,裂解深度为乙烷转化率65%(w);5台为轻液体裂解炉(CBL - V型),设计裂解原料为石脑油,其中两台可以在气体裂解炉清焦时作为气体裂解炉的备用炉;两台为重液体裂解炉(CBL - V型),设计裂解原料为加氢尾油和石脑油。所有裂解炉年运转时间均按8 000 h计,乙烯生产能力为120 kt/a;操作弹性为70% ~ 110%。

2.1.1 裂解炉的技术特点

CBL-R型气体裂解炉的主要特点:(1)单辐射段结构,采用2 - 1 - 1 - 1型炉管结构;(2)高温裂解气新型线性急冷锅炉,压降小,与传统急冷锅炉相比更能抑制二次反应;(3)热效率高达94%。

根据裂解原料的不同,液体裂解炉设轻油炉和重油炉。轻油炉可裂解轻烃和石脑油;重油炉可裂解石脑油和加氢尾油。两种炉型的辐射段结构相同,对流段结构有一定差别。液体裂解炉的主要特点:(1)单辐射段结构,高选择性两程炉管,采用改进2 - 1型炉管及大弯管连接结构,停留时间短、烃分压低,有较大的比表面积和良好的机械性能;(2)对原料及操作具有较大的灵活性,每种炉型可裂解两种不同的原料;(3)轻油炉对流段采用一次注汽,重油炉对流段采用二次注汽,在对流段设有超高压蒸汽过热段回收烟气废热;(4)热效率可达95%。

这些裂解炉辐射段炉管均采用了强化传热技术,可以减少滞流层厚度,增强传热效率,同时可有效降低结焦速率,延长清焦周期;底部与侧壁联合供热,底部供热占70%,炉膛温度场分布均匀。引风机采用变频调速,进一步降低能耗。

2.1.2 裂解炉的主要技术指标

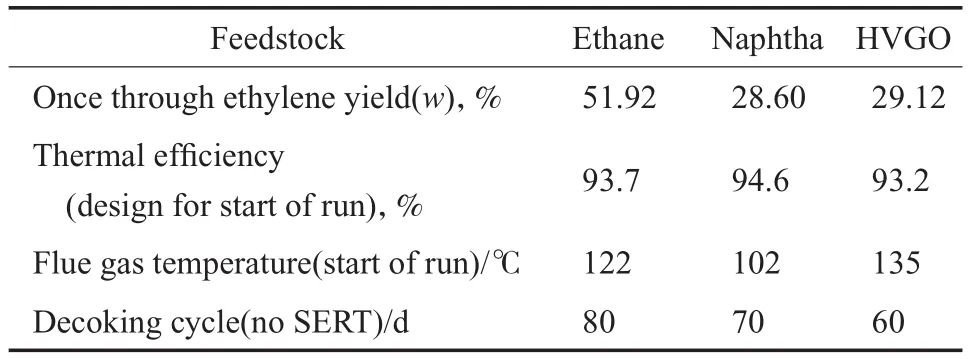

在裂解炉乙烯生产能力为120 kt/a的设计工况下,不同原料裂解炉的主要技术指标见表2。

表 2 不同原料裂解炉的主要技术指标(设计值)Table 2 The main technical indexes for different feedstock cracking furnace(design)

由表2可看出,无扭曲片裂解炉的设计清焦周期为 60~80 d。应用强化传热技术后,目前在运行的液体原料裂解炉清焦周期基本达100 d以上。如石脑油裂解炉:中国石化与沙比克合资的1 Mt/a乙烯装置中的100 kt/a CBL - Ⅲ型裂解炉达120 d,中国石化镇海炼化分公司1 Mt/a乙烯装置中的100 kt/a CBL - Ⅲ型裂解炉达119 d、150 kt/a CBL - Ⅶ型裂解炉达120 d,中国石化扬子分公司乙烯装置中的CBL - Ⅵ型裂解炉达116 d;加氢尾油裂解炉:中国石化与沙比克合资的1 Mt/a乙烯装置中达96 d,中国石化镇海炼化分公司1 Mt/a乙烯装置中达121 d。气体裂解炉的清焦周期在120 d以上,如:中国石化与沙比克合资的1 Mt/a乙烯装置中达122 d,中国石化镇海炼化分公司乙烯装置中达133 d。以上清焦周期指标明显比目前国内引进的国外专利技术的裂解炉运行周期长,国外技术目前大多为45~60 d。

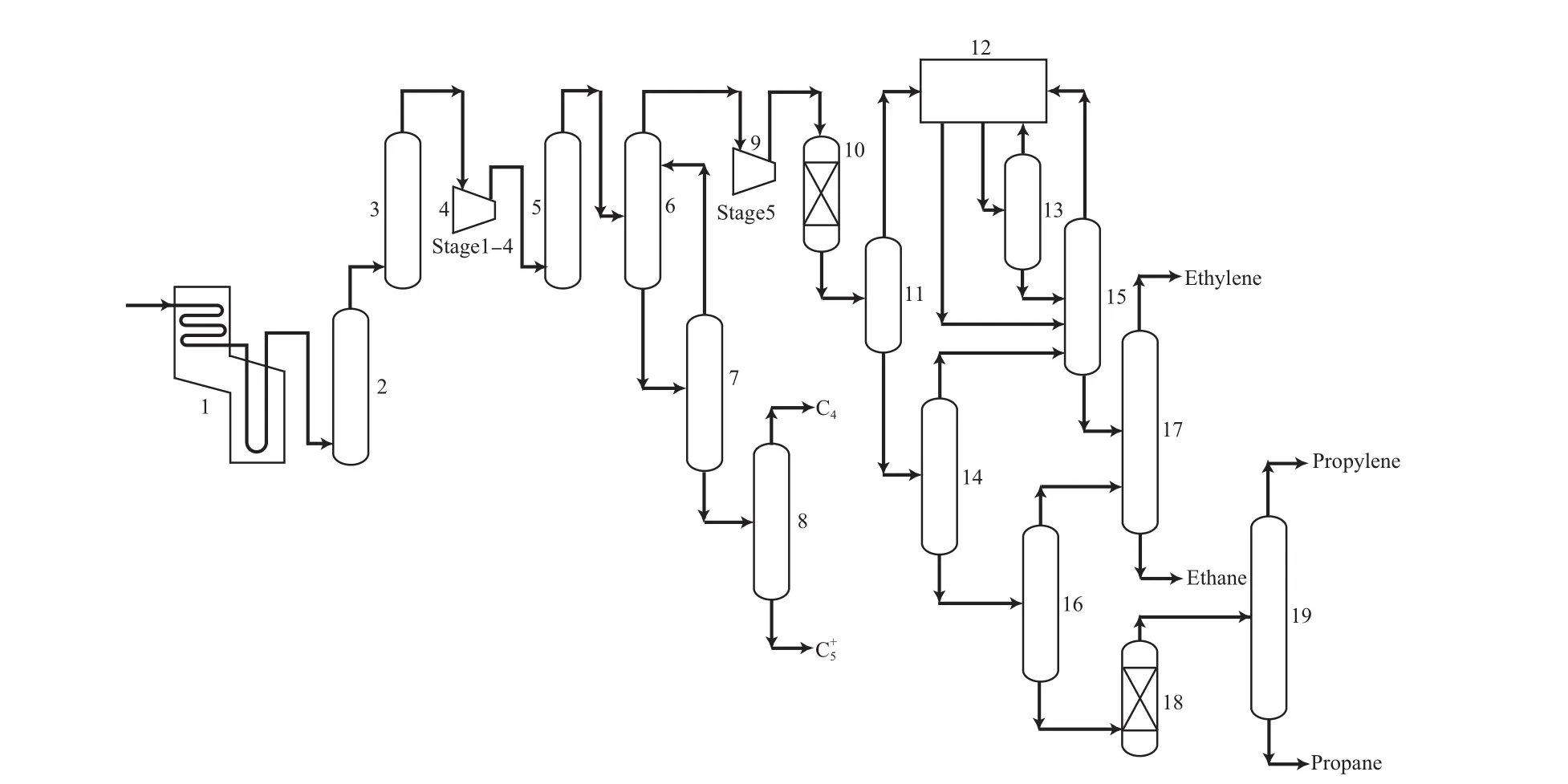

图 1 武汉800 kt/a乙烯装置工艺流程Fig.1 Wuhan 800 kt/a ethylene plant process fl ow.

2.2 分离技术

分离技术主要有三大类,分别是顺序分离技术、前脱丙烷前加氢技术和前脱乙烷前加氢技术。王振维[9-11]对不同技术的优缺点进行了分析,指出了用户需综合考虑投资、能耗和稳定性等各方面的因素,并结合原料情况选择合适的分离技术。我国是一个裂解原料缺乏的国家,乙烯装置的裂解原料多以石脑油和加氢尾油为主,因此适宜采用前脱丙烷技术。2003年,中国石化开发的LECT技术通过了国家科技部验收,使大型乙烯技术全面国产化成为可能。武汉800 kt/a乙烯装置是采用LECT技术的首套工业化装置,其工艺流程见图1。

LECT技术采用前脱丙烷技术方案,在急冷系统、冷分离和热分离系统充分考虑了能量的合理利用,利用先进的分配分离原理[11]开发的冷箱及脱甲烷系统可使三机总功率较国外技术降低3%~5%,同时通过对流程的优化降低了装置的投资。

2.2.1 急冷系统

急冷系统包括原料预热系统、汽油分馏塔、急冷塔、轻燃料油汽提塔、重燃料油汽提塔和稀释蒸汽发生系统。

急冷系统的特点:(1)汽油分馏塔设置盘油循环取热,使塔内的温度分布更合理,同时也可为下游的脱丙烷塔提供再沸器热源。以往的设计仅采用底部的急冷油取热和顶部的回流汽油取热,效果不佳,塔顶部和底部温度常常偏离设计值,成为装置长周期运转的瓶颈。其原因是进入该塔的物料组成非常复杂,相对分子质量分布范围从2至300以上,不同相对分子质量的重组分在塔内从底部往上陆续放热,采用适当的介质及时取热才能确保塔内温度分布合理,实现长周期运行。增加盘油取热后可以更有效地取出裂解气的热量,塔釜温度可提高5~10 ℃;顶部回流汽油量可减少20%以上。(2)使用重燃料油汽提塔作为减黏塔,用高温乙烷炉裂解气对急冷油进行汽提,使黏度较低的中间组分返回急冷系统循环,重质组分裂解燃料油作为产品采出,从而达到控制急冷油黏度、提高汽油分馏塔釜温度的目的。通过研究蒸汽汽提法、真空闪蒸法、液体炉裂解气汽提法和乙烷炉裂解气汽提法等4种降低急冷油黏度的方法,发现蒸汽汽提法效果较差;真空闪蒸法虽效果不错,但其对真空度的要求不适用于大型乙烯装置;液体炉裂解气汽提法由于汽提介质本身组成复杂,效果一般,且容易发生堵塞。因此最后确定采用高温乙烷炉裂解气汽提法以控制急冷油黏度。(3)针对汽油分馏塔气体通量大、易结垢的特点,SEI开发了SFV-I型固定阀塔板(见图2)。

图 2 SFV - I型固定阀塔板Fig.2 SFV-I fi xed valve tower tray.

该塔板具有压降低、传质效率高、可有效抗堵的特点,且加工方便、造价低,适用于汽油分馏塔。

2.2.2 压缩及前脱丙烷前加氢系统

裂解气经过五段压缩,将压力提高到3.81 MPa,以满足深冷系统的要求。高压脱丙烷塔将全部的碳二和部分碳三馏分分离到塔顶,塔釜不含碳二的物料进入低压脱丙烷塔。高压脱丙烷塔与裂解气压缩机五段形成开式热泵系统,碳二加氢反应器位于压缩机五段下游的热泵回路内,这样可保证反应器的空速不会过低。加氢后的物料经冷却、冷凝后进入高压脱丙烷塔回流罐,回流罐内闪蒸出的气相进入下游的冷分离系统,液相一部分作为高压脱丙烷塔的回流,另一部分也进入冷分离系统。低压脱丙烷塔塔顶的碳三馏分返回高压脱丙烷塔。

压缩及前脱丙烷前加氢系统的主要技术特点:(1)裂解气压缩机采用五段,压缩比低,减缓了裂解气在压缩机内的结焦;裂解气压缩机前四段采用注水冷却技术降低压缩机内部裂解气温度,从根本上抑制压缩机内的结焦趋势,并结合压缩机注油技术可延长压缩机连续运行的周期。(2)采用双塔双压前脱丙烷系统减缓了塔釜再沸器的结焦;通过将低压脱丙烷塔塔顶碳三馏分返回高压脱丙烷塔的措施,在碳二前加氢系统中不仅脱除了全部的乙炔,同时也脱除了50%以上的甲基乙炔和丙二烯(MAPD),降低了碳三加氢系统的负荷;在LECT技术中,碳二加氢反应器采用三段串联的绝热固定床反应器,比国外专利商采用的等温反应器投资低约20%。(3)在碳二加氢系统中采用中国石化北京化工研究院开发的碳二加氢技术,该技术具有投资少、选择性高等优点;同时,装置开车期间不需要深冷系统分离出的氢气,也不需要从界外引氢气,开车方便。

2.2.3 冷分离系统

冷分离系统是LECT技术的核心,包括冷箱、碳一分离和碳二分离。通过对液体原料裂解气组成特点的研究,结合分配分离的原理对冷分离流程进行改进,SEI于2001年开发出先进的冷分离流程。其主要思路是:来自高压脱丙烷塔回流罐的气相经进一步冷却后进入碳三洗涤塔,该塔将进料中的全部碳三、大部分碳二和部分碳一洗涤到塔底,使塔顶气相中仅含有碳二、甲烷、氢气和少量CO,以降低下游负荷;塔顶气相经冷箱和乙烯冷剂冷却后经两级闪蒸,闪蒸后的液相进入脱甲烷塔,气相经冷箱冷却后进入碳二洗涤塔。碳二洗涤塔采用SEI开发的专利设备CFT,其顶部的板翅式换热器具有同时传热和传质的功能,可最大限度地回收高等级冷量。该塔将进料中的全部碳二洗涤到塔釜,并送入脱甲烷塔上部,塔顶气相进入下游的氢气分离系统。碳三洗涤塔的釜液和高压脱丙烷塔回流罐的液相进入预脱甲烷塔的不同部位。

预脱甲烷塔分出不含碳三的塔顶气相和不含碳一的釜液,分别进入脱甲烷塔和脱乙烷塔。脱甲烷塔将碳一和碳二分离,塔顶甲烷经冷箱回收冷量后作为裂解炉燃料,塔釜碳二进入乙烯塔。脱乙烷塔将碳二和碳三分离,塔顶碳二进入乙烯塔,塔釜碳三进入碳三加氢系统。由于脱乙烷塔的进料只来自预脱甲烷塔釜,所以其处理量只是全部碳二的20%~45%(摩尔分数),比常规脱乙烷塔的负荷小。

利用热泵技术可大幅度降低精馏塔系统的能耗[12-13],SEI对开式热泵技术进行了深入的研究[14]。在碳二分离方面,探索了热泵系统不同参数变化对分离能耗的影响,优化了乙烯塔和乙烯制冷压缩机组成的开式热泵系统。该系统较国外类似分离系统能耗低约5%,较传统的高压乙烯塔分离系统能耗低30%。

冷分离系统的技术特点:(1)冷区采用碳三洗涤塔、碳二洗涤塔、冷箱、预脱甲烷塔和脱甲烷塔构成的新流程,使物料分配更合理,能量利用更充分,既减少了冷量消耗也减少了乙烯的损失。(2)采用CFT,该塔不仅有传热也有传质作用,既使物料得到分离,同时也更有效地回收了系统的冷量。(3)乙烯塔和乙烯制冷压缩机组成开式热泵系统,乙烯塔在低压下操作,回流比降低;热泵系统使制冷机总功率减小;乙烯塔的热泵压缩机与乙烯制冷压缩机共用一台压缩机,减少一套压缩机组。(4)采用中国石化开发的低温甲烷化催化剂,该催化剂空速大,为国外同类产品的两倍左右,操作条件缓和[7-8],反应器尺寸小。

2.2.4 热分离系统

热分离系统包括碳三加氢、丙烯塔和脱丁烷塔。碳三加氢采用一段加氢技术和滴流床反应器,并采用中国石化北京化工研究院开发的催化剂,具有投资少、选择性高、再生周期长的特点。丙烯塔和脱丁烷塔与现有技术的流程相同。

2.2.5 制冷系统

制冷系统采用乙烯和丙烯复迭制冷流程,其中丙烯冷剂设4个温度级位,分别为25,-1,-21,-40 ℃。由于脱甲烷塔塔釜液相可为碳三洗涤塔和预脱甲烷塔提供冷量,所以乙烯冷剂设3个温度级位,分别为-62.5,-82,-101 ℃,并和乙烯塔组成开式热泵系统。

2.2.6 装备研发和应用

在LECT技术的研发过程中,技术研发和装备研发紧密结合,对乙烯装置的三大机组、冷箱等进行了攻关和应用,取得了初步的成果。在武汉800 kt/a乙烯装置的应用中,根据原料和技术的具体情况进行了大量的研究和改进,在实现工艺技术国产化的同时,在设备国产化方面也有所突破,实现了包括裂解气压缩机组、丙烯制冷压缩机组、乙烯制冷压缩机组和大型冷箱在内的核心设备的全面国产化。

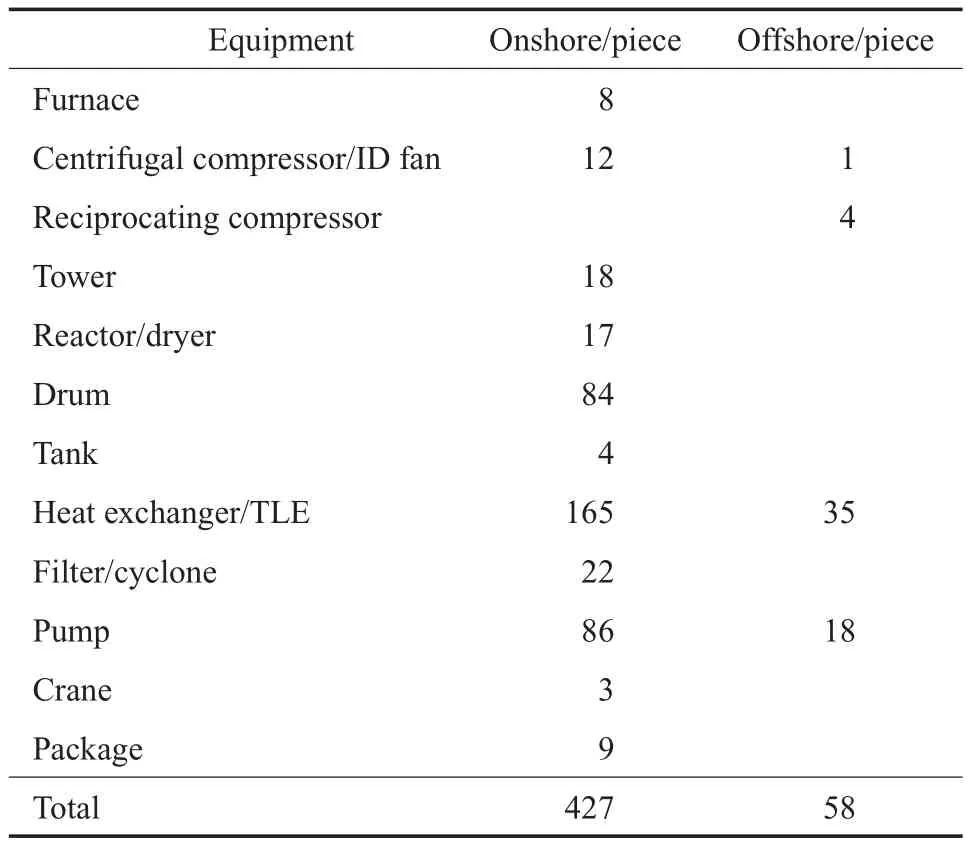

据统计,武汉800 kt/a乙烯装置共有主要动静设备 485 台/(套),供货范围见下表。

表 3 设备分交一览表Table 3 Onshore/offshore equipment summary

3 装置的性能指标

3.1 生产能力

武汉800 kt/a乙烯装置设计的乙烯生产能力不小于100 t/h聚合级乙烯和50 t/h聚合级丙烯。

3.2 能耗

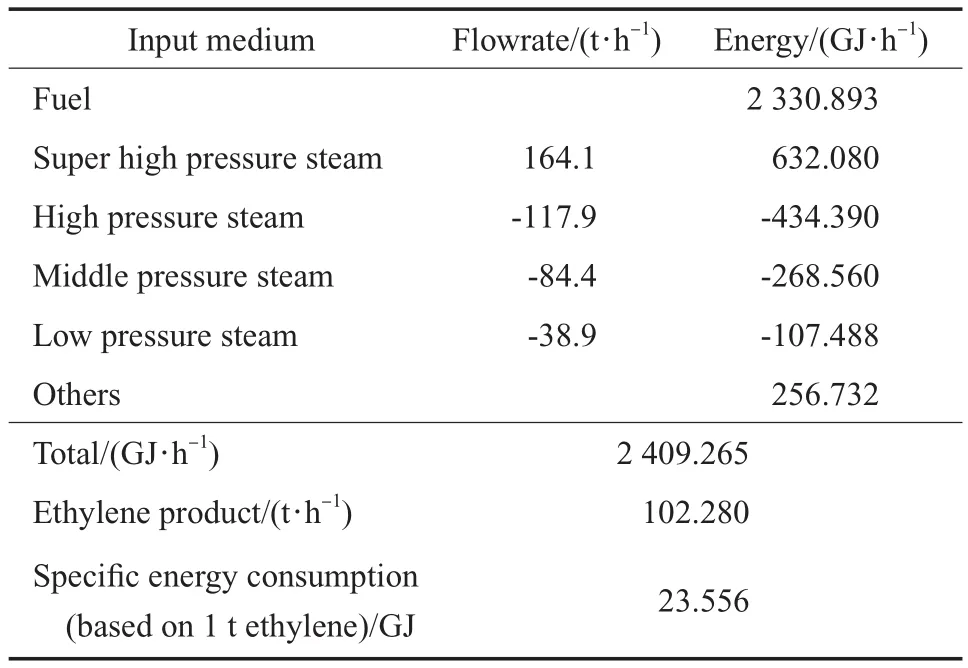

当在设计进料流量和设计裂解深度下操作,且各公用工程系统与设计值一致时,每生产1 t乙烯,装置的总能耗为23.556 GJ,较2009年国内乙烯行业平均值低8%左右。武汉800 kt/a乙烯装置的能耗计算见表4。

4 低温储存技术

为了更好地实施有乙烯开车和乙烯产品的贸易,武汉800 kt/a乙烯装置设置了一台20 000 m3的乙烯产品常压低温储罐,位于中间罐区。由SEI承担全部设计工作。

表 4 武汉800 kt/a乙烯装置的能耗计算Table 4 Speci fi c energy consumption of Wuhan 800 kt/a ethylene plant

常压低温储罐分为3种类型,按照投资由高到低的顺序依次为全包容储罐、双包容储罐和单包容储罐。出于降低费用的考虑,该项目采用单包容储罐。

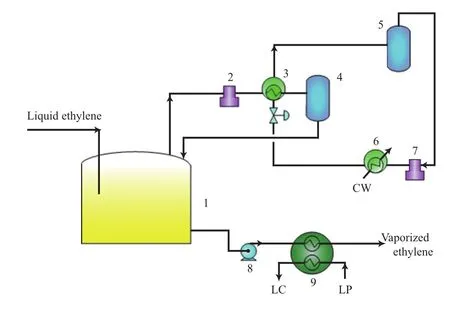

低温储存系统包括储罐、泡点气回收系统和乙烯产品外送系统(见图3)。

图 3 乙烯产品储存系统Fig.3 The storage system for the ethylene product.

来自乙烯装置和码头的液相乙烯在罐内储存,储存温度-104 ℃。因环境传热被汽化的乙烯经压缩后通过丙烯冷剂冷凝为液体再返回储罐。液相乙烯经乙烯产品泵提压并通过低压蒸汽加热汽化和过热后,送下游装置。为储存不合格乙烯,还设置了一台2 000 m3的不合格乙烯球罐。

5 结语

武汉800 kt/a乙烯装置是我国第一套完全采用自主知识产权技术建设的乙烯装置。该装置实现了多项突破:首次实现乙烯装置两大部分──裂解和分离技术的全部国产化;乙烯装置三大机组即裂解气压缩机、丙烯制冷压缩机和乙烯制冷压缩机组首次全部由国内制造;乙烯装置3种关键催化剂,即碳二加氢催化剂、碳三加氢催化剂和甲烷化催化剂首次全部采用国内自主开发的催化剂。该装置真正实现了乙烯成套技术的国产化,填补了国内空白,标志着中国从此打破了国外公司对乙烯技术的垄断,在我国乙烯工业发展史上具有重要意义。

[1]何细藕. 烃类蒸汽裂解制乙烯技术发展回顾[J].乙烯工业,2008,20(2):59 - 64.

[2]朱宏林,李劲松. 国产碳三液相加氢催化剂在乙烯装置上的应用[J]. 齐鲁石油化工,2001,29(4):304 - 307.

[3]戴伟,朱警, 郭彦来, 等. BC - H - 20A新型C2选择加氢催化剂的研究和应用[J]. 石油化工,2000,29(4):268 - 275.

[4]中国石油化工总公司,中国石化北京石油化工工程公司. 改进的分凝分馏塔系统:中国,97111162.6[P]. 1999 - 06 - 23.

[5]中国石油化工股份有限公司,中国石化工程建设公司. 一种改进的轻烃深冷分离方法:中国,01132960 [P]. 2003 - 04 - 02.

[6]中国石化工程建设公司. 固定阀塔板:中国,200720169706[P]. 2008 - 06 - 25.

[7]中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院. 一种用于脱除微量碳氧化物的甲烷化催化剂:中国,200710119258[P]. 2009 - 01 - 21.

[8]刘先壮,于泳. 低温甲烷化催化剂的工业应用[J]. 乙烯工业,2010,22(3):57 - 60.

[9]王振维. 乙烯分离技术分析 [J]. 乙烯工业,2004,16(3):40 - 43.

[10]吴兴松,王振维. 高低压脱甲烷流程方案的比较[J]. 乙烯工业,2002,14(1):54 - 57.

[11]Kaiser V, Picciotti M. Better Ethylene Separation Unit[J].Hydrocarbon Process,1988, 67(11):57 - 62.

[12]Moser F, Schnitzer H. Heat Pumps in Industry[M]. Amsterdam: Elsevier, 1985:117 - 125.

[13]Petterson W C, Wells T A. Energy-Saving Schemes in Distillation[J].Chem Eng, 1977,84:78 - 83.

[14]王振维,杨春生. 热泵在乙烯裂解装置中的应用[J]. 石油化工, 2001, 30(8):645 - 650.

Engineering Development and Application of the First Chinese Ethylene Plant Technology

Liu Jiaming

(SINOPEC Engineering Incorporation,Beijing 100101,China)

The Wuhan 800 kt/a ethylene plant have been the fi rst plant designed using the Chinese technology with the proprietary intellectual properties. The technical progresses and breakthrough in the process,including pyrolysis,separation and recovery,and low temperature storage,were analyzed. The cracking furnaces designed with the SINOPEC CBL cracking furnace technology were adopted,in which modified 2-1 coils combined with SINOPEC (swirling) element radiant technology(SERT) increased the thermal ef fi ciency and prolonged the coke cleaning period more than 50%. The recovery system using SINOPEC low energy consumption technology(LECT) decreased the energy consumption because of the advanced process based on distribution theory combined with proprietary equipment condensating fractionating tower(CFT). The specific energy consumption of ethylene product was 23.556 GJ/t ,which was less 8% than the average level in 2009 in China. It was also the fi rst time that the key equipments such as charge gas compressor,propylene compressor,ethylene compressor and cold box were localized in one plant.

ethylene plant;pyrolysis;separation;recovery

1000 - 8144(2012)02 - 0125 - 06

TQ 221.211

A

2011 - 11 - 28;[修改稿日期]2011 - 12 - 29。

刘家明(1960—),男,辽宁省大连市人,大学,教授级高级工程师,电话 010 - 84876001,电邮 liujm.sei@sinopec.com。

(编辑 安 静)