风力机组叶片的先进翼型族设计

黎作武,陈 江,陈 宝,陈大斌

(1.中国空气动力研究与发展中心,四川 绵阳621000;2.北京航空航天大学仿真中心,北京100096;3.中国航空工业空气动力研究院,黑龙江 哈尔滨100034;4.航天空气动力技术研究院,北京100074)

0 引 言

风电叶片是风电机组的核心部件,约占整个机组成本的20%,其自主设计的技术难度较大。叶片设计是由沿叶高各截面翼型族积迭而成,其气动性能将由各截面翼型气动性能体现,所以翼型的空气动力学问题既是叶片气动性能关键,也是整个风电机组性能的基础、核心。

本项目研究以设计具有自主知识产权的风力机翼型族和建立相关技术能力为目标,通过翼型气动设计、CFD数值分析和地面风洞试验及叶片设计验证,形成风力机翼型族自主设计能力,并将研发翼型族应用于风电叶片设计中,将对我国发展新型高效的大型风力机叶片、提高国内企业的核心竞争力均具有重要的意义。

1 风力机组叶片的先进翼型族

所谓先进风力机翼型族,主要针对传统的航空翼型系列而言。在风力机发展过程中形成的一些翼型族技术指标,对风力机运行性能有较大的影响。符合风力机设计要求的专用翼型族可称为先进翼型族。

在风力机系统的发展过程中,人们逐步认识到风力机先进翼型族的重要性。早期,由于航空翼型已经大量存在并且相当成熟,风力机叶片设计自然直接选用了优秀成熟的航空翼型,如NACA44××、NACA23×××、NACA63×××系列翼型等,这些已知翼型具有高的最大升力系数、低阻力、低扭距等性能,能够有效提高风轮的最大风能利用效率。然而,随着风力机功率/尺寸不断增大及商业运行稳定性等要求,人们发现,传统航空翼型存在许多缺陷。这是因为风力机叶片及其运行环境的特殊性使然。首先,大型风力机叶片对于翼型厚度的要求不同,特别是在叶片根部,由于结构的需要,大型风力机翼型厚度高达40%,而航空翼型厚度一般在20%以下,直接应用航空翼型有困难;其次,风力机叶片长期在地表面运行,沙尘、碎石、雨滴、飞虫等污染叶片表面,增加了叶片表面的粗糙度,降低了叶片的能量利用效率;再次,失速型风力机叶片在失速区运行时间比例高达70%,失速特性一方面对于总能量输出影响巨大,另一方面,如果在失速区产生了过高的能量,又影响发电机的平稳运行,不仅损坏了发电机,也加重了叶片的载荷,降低了叶片的寿命。此外,还有其他种种特别要求,如非定常旋转效应,噪声等。

早在20世纪80年代,美国就开展了风力机专用翼型的研究,此后,荷兰、丹麦、德国等国家相继开发了自己专用的风力机翼型族。不同的翼型族具有不同的设计背景和设计思路,典型的翼型系列有NREL,DU和RISOE等。自1984年起,美国国家可再生能源实验室(NREL)和翼型公司合作,陆续开发了13个翼型族(S系列)30多个翼型,主要针对大、中、小失速型风力发电机,少数针对变速变桨矩发电机,功率从几十千瓦到兆瓦级,对运行雷诺数范围(叶片尺寸)进行了细致的划分。由于主要针对失速型风力机,叶尖和主出力区处的翼型最大升力系数设计得较小,一般在1.0~1.3之间,着重强调翼型的粗糙度不敏感特性。但对于变速变桨矩风力机翼型,最大升力系数可达1.6。实践证明,NREL S系列翼型族对于失速型叶片,全年功率输出可提高23%~35%。对于变桨距叶片,全年功率输出可提高8%~20%,对于变速风力机,全年功率输出可提高8%~10%,充分体现了专用翼型的优越性。DU的翼型族开发从90年代初开始,根据实际的对大厚度翼型的需求,设计了DU 91-W2-250(厚度为25%),然后根据叶片不同位置上气动和结构需求,在十多年时间内陆续开发了15个翼型,分别应用于多种不同的风力机。DU开发翼型族的原则是:叶片外段:最大升阻比高,对粗糙很不敏感;叶片中段:相似的设计攻角;叶片内侧:大的最大升力系数;叶根区:没有气动要求,满足结构条件即可。应用比较广泛的还有RISOE翼型族,其设计出发点是翼型的最大升力系数较大(如RISOE-A1翼型族)。

随着风力机组的的功率越来越大,叶片长度将达到50m以上,对叶片的主要要求是高效率、低载荷和轻重量。气动效率高意味着翼型的升阻比特性好,低载荷则需要翼型的最大升力系数不太大,而叶片重量则与设计点的升力系数有关,设计点升力系数越大,叶片宽度就小,可以有效降低叶片重量。因此,叶片设计对翼型性能要求存在一定的矛盾之处,特别是对升力系数,载荷和重量之间需要折中和平衡。根据我们在实际设计中的经验,对于变速变桨矩风力机,仍然需要较大升力系数的翼型。

对于国内外大型风力机专用翼型族设计原则的分析表明,对于厚度较小的翼型(用于叶片外侧),最大升阻比系数高,粗糙度不敏感是共同的要求,这有助于提高风能利用系数,降低噪声。对于失速型风力机应对最大升力系数给予限制(外侧翼型控制在1.25以下),以降低叶片载荷。对于变速变桨距风力机,主要从升阻比高的原则出发,由于阻力降低有限,应尽量提高升力系数。对于厚度较大的翼型我们则主要从最大升力系数出发,提高结构相容性等。

据此我们确定先进翼型族的气动设计指标如下:叶片外段(翼型厚度小于25%)处的翼型,主要提升翼型的升阻比特性(最大升阻比100以上),保证翼型对粗糙度不敏感,并具有较大的升力系数,在叶片的气动设计点(最大升阻比处)升力系数约为1.0~1.2,最大升力系数约在1.4以上;在叶片内侧(翼型厚度大于25%),主要保证翼型具有大的升力系数,并具有结构相容性,不追求粗糙度低敏感特性,而且尾缘钝化以满足工艺要求。翼型族作为整体,应具有相似的气动特性,如设计点气流攻角约为5°-7°。为了提高翼型的升阻比特性,且使升力系数受到一定的限制,需要降低翼型族的阻力,故发展低阻层流翼型。

2 先进翼型族的设计方法

2.1 翼型气动性能评估方法

任何设计方法,必须在气动特性准确评估的基础上进行。因此,在开展设计方法探讨之前,首先要对气动性能计算的工具进行确认和验证。

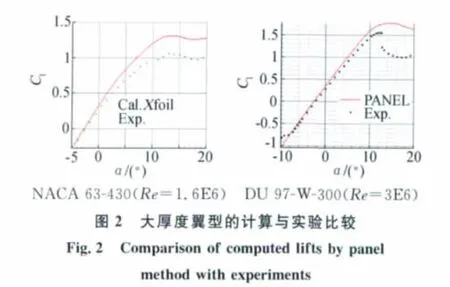

在设计初步阶段,主要开展翼型的选型工作,判断翼型气动性能的变化趋势,因此需要利用快速且有一定精度的工程方法。本项目中,我们选取面元法+边界层修正作为我们在选型阶段的气动特性计算工具。

对于线性气动特性,面元法是比较准确的方法,也发展得比较成熟,特别是基于积分法的边界层修正理论,得到了工程应用的认可。典型软件如Xfoil软件,源代码也是公开的,因此我们在此基础上发展我们的面元法分析软件。

Xfoil软件的迭代只进行了一次,只考虑了粘性边界层厚度变化对无粘边界速度的影响,但没有考虑边界层外沿速度变化对计算边界层厚度的影响(此迭代可能不稳定),导致其计算的阻力系数偏小(约0.001),我们对此进行了确认计算和工程修正。

图1给出了修正后的面元法针对NACA63、S814和DU翼型的气动特性计算,翼型厚度从21%到24%,不难看出,在线性区范围内,面元法计算的升力和阻力系数与实验符合良好(自然转捩条件)。这充分说明当翼型没有大范围分离时,完全可以利用面元法加上边界层修正来获得翼型气动特性。另外,对于厚翼型,特别是厚度大于30%以上的翼型,面元法计算结果和实验的偏差较大(图2)。

从这里我们不难得到对面元法程序的评价:对于线性区明显的翼型流动,如中小攻角、翼型厚度小于25%等,面元法计算结果直到最大升力系数以前均比较准确,误差小于10%。对于失速后分离区流动,或对于厚度大于30%翼型,升力系数误差可达到20%~30%。此时使用该软件时应考虑安全因子(降低升力系数达20%以上)。总的看来,对于翼型选型和初样设计,面元法是一个理想的工具。

2.2 翼型设计:正问题设计方法

翼型设计存在两条技术思路:正问题设计法和反问题设计法。正问题设计是在参照翼型的基础上,对翼型外形进行调整、变形,然后分析其气动性能的变化,直到找到更优胜和满足设计要求的解。我们通过采用成熟的商业软件(流体分析:Fluent软件,优化分析:Isight软件),实现了这种设计过程,并按该方法设计了第一族翼型。具体设计思路是:

陈江等基于已有荷兰DU系列翼型与NREL S系列翼型,采用Xfoil、Profili翼型设计软件进行翼型设计;采用Xfoil、Fluent软件进行翼型气动性能分析;采用iSIGHT优化平台,结合Xfoil、Fluent设计与分析软件进行翼型自动设计优化。最终获取的优化翼型再进行数值模拟验证,确认设计翼型的优化气动性能。

(一)设计变量:外形参数化

为了开展正问题的优化设计,首先要利用一些参数将翼型外形表达出来,改变这些参数即改变了翼型外形。翼型的几何改变通过在初始翼型上叠加平滑的扰动来实现,即:

而扰动部分为型函数的加权叠加,即:Δy(x)=,其中的δk为加权系数,也就是需要通过优化过程来求得设计变量。

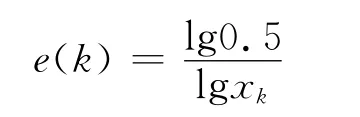

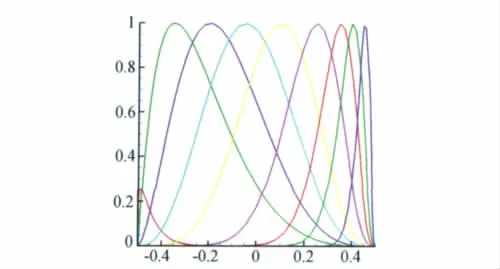

选取的型函数是Hicks-Henne函数,参见图3,其表达式为:

其中:

取xk=0.15,0.3,0.45,0.60,0.75,0.85,0.90 和0.95,上下翼面各9个共计18个型函数(图3)。

图3 Hicks-Henne函数Fig.3 Hicks-Henne function

(二)优化方法

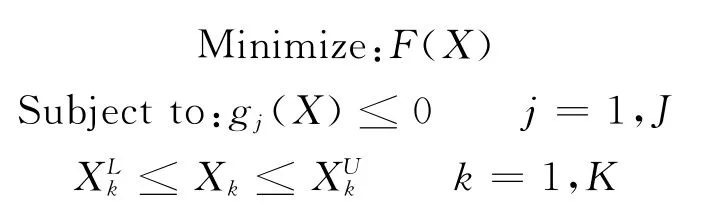

直接优化部分采用了可行方向法,通过求解目标函数和约束条件的梯度,寻找可行方向来获得特定目标函数在约束条件下的最小值,其数学模型表示为:

其中向量X为设计变量,J和K表示约束和设计变量的个数。对基于N-S方程数值求解的翼型优化问题,考虑其非线性,引入拉格朗日算子:

其中λj为拉格朗日乘子。达到最优的库恩-塔克条件满足以下条件:

其中的梯度算子▽,表示对于设计变量的敏感函数。

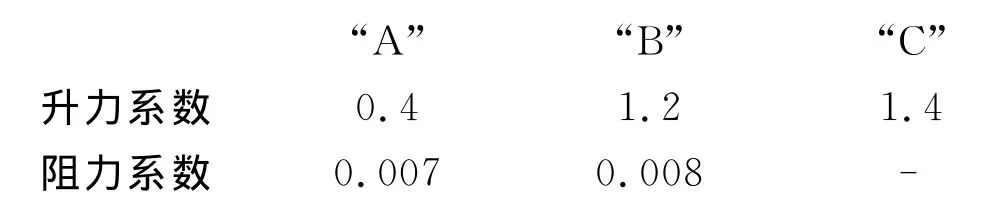

通过在iSight平台上集成CFD分析软件fluent和Xfoil,自编变形网格生成程序的方法,实现了上述翼型直接优化方法。采用DU系列翼型为原始翼型,通过以升力为目标函数,阻力不增大,面积不减小的优化设计,对前缘半径和上表面前部进行微调,最后通过保证表面二阶导数连续的光滑化处理,得到了最终的第一个翼型族。其相对于弦长厚度分别为15%、18%、21%、25%、30%、35%、40%,暂 取 名 为BH W-150、BH W-180、BH W-210、BH W-250、BH W-300、BH W-350、BH W-400,含义为 BH W-150:BH北航拚音头字母,W即 Wind,15是15%相对弦长,0表示原始翼型。

2.3 反问题设计方法

第二个技术思路是反设计方法,根据我们对流场特性的要求,如对压力梯度的要求,预先设定压力(速度)分布值,根据该分布反变换出所需要的翼型。黎作武等采用的反设计方法主要是Eppler方法,以文献[2]的方法为基础,开发了设计所需要的软件,并完成了第二个翼型族的设计。设计流程简述如下:

第一步:先根据翼型设计思想(前述)给定翼型气动特性变化形状(如极曲线和压力分布),如图4。

图4 翼型极曲线和B点压力分布形状Fig.4 Sketch of polar and pressure distributions of designed airfoil

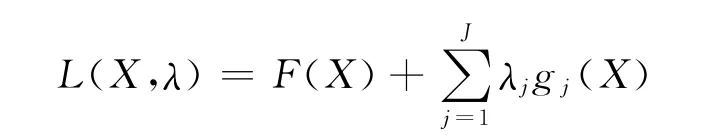

低阻范围的下限(A点)对应于下表面的转捩向前缘移动,上限(B点)表明上表面转捩位置向前缘移动。在最大升力位置上(C点)上表面的转捩出现在前缘,该特性是保证最大升力系数对粗糙度不敏感的关键。由于设计中气动性能分析采用了无粘性气体模型,实际性能如图中圆点所示。我们实际设计中,各点的性能指定为(翼型厚度小于25%):

可见,“桶区”的升力系数变化范围约0.8,对应攻角变化达到7°,可以满足叶片设计要求。

第二步,按照Eppler反设计方法给出翼型外形。Eppler方法包括三项内容:指定速度分布的翼型保角变换方法、指定翼型的面元法计算方法和边界层积分计算方法。与其它逆设计方法不同,Eppler方法并不在一个指定的攻角下开展设计,而是在给定翼型段不同位置上设置一定的速度分布,每个位置均可以对应一个速度分布,因此可以对应多个攻角条件,因此该方法称为多点设计方法。典型设计结果如图5。图中给出的气动特性也表明,设计符合预定要求。

图5 Eppler方法的典型设计结果Fig.5 Typical results of designed airfoils

2.4 设计结果

根据正问题设计法和反问题设计法,我们各给出了一个翼型族(分别为BH和BUAA系列),如图6所示。下面以翼型族2来说明其主要外形和气动特性的特点。

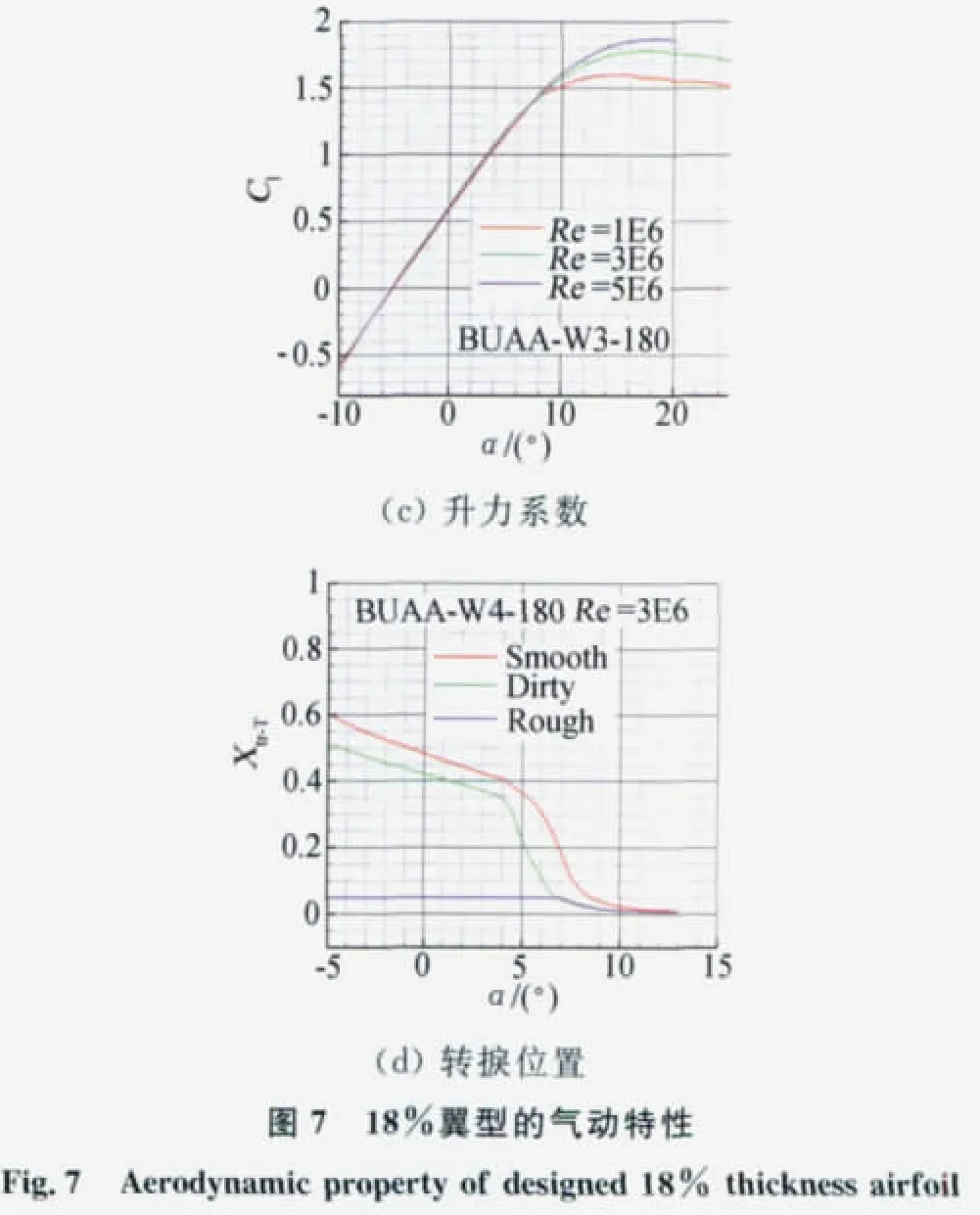

翼型族2含有厚度为18%、21%、25%、30%、35%和40%等6个翼型,均保持了基本的“S”型后缘特征,对于厚度在30%以下的翼型,上表面厚度保持在较低的位置,以保证较大区域的顺压梯度,从而使其升力系数对粗糙度不敏感。

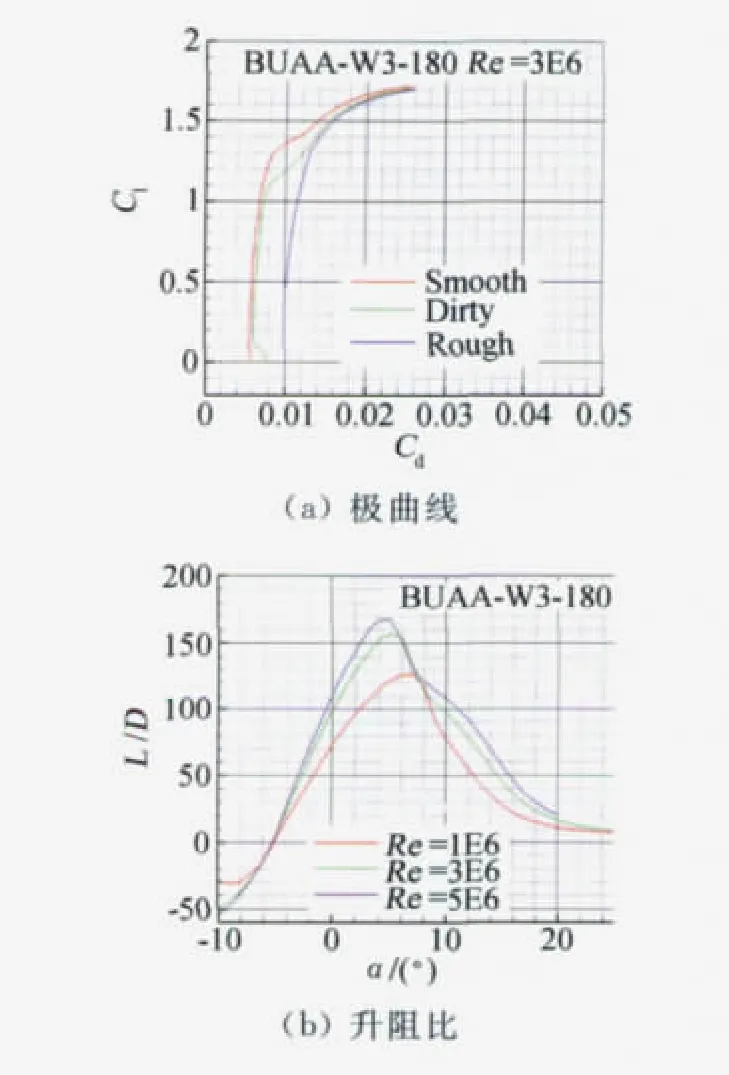

该族翼型的设计主要关注三点:升阻比高,设计点升力系数高,超过设计点后转捩点前移快。图7给出了18%翼型的气动特性。层流桶区的上沿,低湍流度环境下设计点达到了1.3,高湍流度环境下达到了1.1,符合预先设定的技术指标。攻角超过5°后,转捩位置迅速前移,8°时已接近前沿。因此该翼型的最大升力系数应该对粗糙度不敏感。从极曲线上也可看出,最大升力系数对给定转捩位置不敏感,也说明了其对粗糙度的不敏感型(粗糙度主要影响转捩)。其它翼型也有类似的气动特性,不再一一分析。

3 翼型族风洞试验

为了检验翼型族的气动特性舍否满足设计要求,分别在中国航空工业空气动力研究院(627所)和航天空气动力技术研究院(701所)开展了翼型测试工作。其中翼型族1在627所测试,采用的是三维试验段,翼型族2在701所测试,采用了二元试验段插件。

3.1 风洞相关性测试

开展风洞测试的两个单位,在以前并没有系统地开展翼型风洞实验。因此在开展翼型族测试之前,需要通过标模对风洞实验技术进行检验。标模外形为DU 93-W-210翼型。

图8给出了该标模实验结果的对比情况。总体上,实验结果的差别相当大。最大升力系数、最小阻力系数和国外结果存在相当大的差距,最大升力系数误差约为10%左右。比较而言,627所结果比701所更接近国外的实验数据,因此可认为其可信度高一些。701所的阻力系数比国外结果大了约40%,因而可信度最低。

实验结果存在较大偏差的原因仍在分析中。由于风洞结构、模型加工以及气流品质、实验经验等因素的影响,很难对不同风洞的实验结果进行相关,这也造成无法通过实验对翼型族的性能进行准确评估。相比较而言,面元法计算结果在线性区具有很高的可信性,可以在一定程度取代实验结果,而对于大攻角区的气动特性,不同风洞的实验结果相差不太大,具有更高的可信性。因此实际气动特性可结合两者来获得。

图8 标模实验结果对比Fig.8 Comparison of experimental results

3.2 翼型族1的测量结果

翼型族1的风洞实验结果由627所提供,5个翼型的风洞实验结果见图9。在自由转捩条件下雷诺数为3E6时,21%、25%和30%翼型的最大升力系数均在1.4以上,而BH-W-180的最大升力系数在1.2左右,和理论设计结果差异较大。对于叶尖翼型,最大升力系数尽管不是最重要的参数,但过低的最大升力系数可能对最大升阻比特性造成影响。考虑到标模试验的最大升力系数偏低,我们应认为该外形的最大升力系数可能也在1.3以上。因此整体看来,翼型族的气动性能达到了最初设定的最大升力系数指标(1.4)。

图9 翼型族1的风洞测试结果Fig.9 Wind tunnel test results about airfoil family 1

对于厚度为40%的翼型,最大升力系数附近出现了明显的振荡,最大升力系数也只达到1.0,这说明该翼型在失速攻角附近存在复杂的分离结构,经历了涡脱落等复杂的非定常流动。这对叶片性能是不利的。但由于40%厚度翼型主要承担结构性能,气动上对风能利用效率的影响较小。当然,在以后的高性能风力机设计还要考虑该翼型性能的改善问题。

从升阻比特性来看,21%、25%和30%厚度翼型的最大升阻比在110以上。基本上达到了预定的技术指标(100以上),18%厚度翼型偏低,与其设计的最大升力系数有关系。可见,如需限制最大升力系数,升阻比特性还是要受影响的,需要在这两者之间折中和平衡。

3.3 翼型族2的测量结果

翼型族2的风洞测试在701所进行,实验段为二元插件,为新制作的设备,没有经过系统的校验,因此实验结果可信性较低(参见标模实验结果)。特别是阻力系数的测量结果明显偏大,不考虑采用其结果。

图10给出了翼型族2升力系数的实验结果。该翼型族升力特性的相似性很好,最大升力系数均在1.4左右,符合预定设计目标。因为阻力系数的不可靠,这里没有给出升阻比特性的实验结果。

图10 翼型族2的升力特性Fig.10 Airfoil lifts about airfoil family 2 by wind tunnel test

4 结 论

通过采用正问题设计方法和反问题设计方法,我们完成了大型风力机组叶片的两个翼型族设计任务,理论分析和初步实验结果表明,翼型族气动性能符合预定设计指标。限于篇幅,这里没有给出数值计算结果和外场叶片测试结果,但已有结果表明,该翼型族可应用于实际的风力机叶片设计。

实际上,翼型族设计是一个不断完善的过程,在国外,一个完整的翼型族往往需要10余年时间才能完成。因此该翼型族设计仍在不断发展中。

[1]ABBOTT,IRA H,VON DOENHOFF,ALBERT E.Theory of wing sections[M].Dover Publication Inc.,1959.

[2]EPPLER,RICHARD.Airfoil design and data[M].Springer-Verlag(Berlin),1990.

[3]TIMMER W A,R.P.J.O.M.VAN ROOIJ.Summary of the delft university wind turbine dedicated airfoils[R].AIAA-2003-0352.