汽车增压器涡轮用铸造高温合金热裂研究进展

石照夏,董建新,张麦仓

(北京科技大学高温合金研究室,北京100083)

汽车增压器涡轮用铸造高温合金热裂研究进展

石照夏,董建新,张麦仓

(北京科技大学高温合金研究室,北京100083)

采用高温合金浇注汽车增压器涡轮时,叶片极易产生热裂,热裂的存在严重影响了铸造高温合金在增压涡轮上的使用。介绍了几种目前国内广泛使用的汽车增压器涡轮用铸造高温合金,对铸件热裂的形成机理进行了综述,重点探讨了铝、钛、碳、锆和铪等元素对铸造高温合金热裂倾向性的影响。综述了合金凝固方式和铸型性质、浇注条件、铸件结构、浇注系统等铸造工艺参数对热裂的影响,并提出了防止热裂产生的措施。

汽车增压器涡轮;铸造高温合金;热裂

涡轮增压器技术在汽车工业中的广泛应用已成为提高发动机效率、降低燃油消耗、减少废气排放的有效手段[1,2]。增压涡轮工作温度高,转速高,叶片上受到多种交变应力的作用,因此要求涡轮材料具有较好的高温力学性能、屈服点和长期组织稳定性以及良好的铸造性能[3]。铸造高温合金因具有足够的热强性、热稳定性和良好的抗机械疲劳、热疲劳性能等优点,被大量用于制作汽车增压器涡轮。然而增压涡轮结构复杂,叶片截面变化大,有的叶稍最薄处甚至仅为0.3mm,因此采用铸造高温合金浇注涡轮时,叶片极易产生热裂,这成为发展汽车涡轮增压技术进程中亟待解决的问题之一。

由于铸造高温合金的结晶温度范围大,线收缩率大(2.0%~3.0%),其热裂倾向也较大,严重时导致铸造涡轮叶片毛坯报废率达20%[4]。热裂问题的存在始终制约着铸件产品质量的提高,并严重影响到产品的安全使用性能,是科研工作者长期以来致力研究的热点。同时,铸造高温合金铸件向轻、薄、形状复杂的方向发展,对减小铸件的热裂倾向提出了更高要求[5-8]。有关热裂形成原因及防止措施的经验和成果在实际生产中已经得到了应用,但迄今为止,在实际生产中铸件的热裂问题仍未得到彻底解决。

本文介绍了目前国内用于制造汽车增压器涡轮的铸造高温合金,通过综述热裂形成机理和影响因素等内容,反映这方面的研究进展,并提出了防止热裂产生的措施,详细介绍了铸造高温合金热裂的研究现状,以期为解决汽车增压器涡轮用高温合金的热裂问题提供参考。

1 汽车增压涡轮用铸造高温合金简介

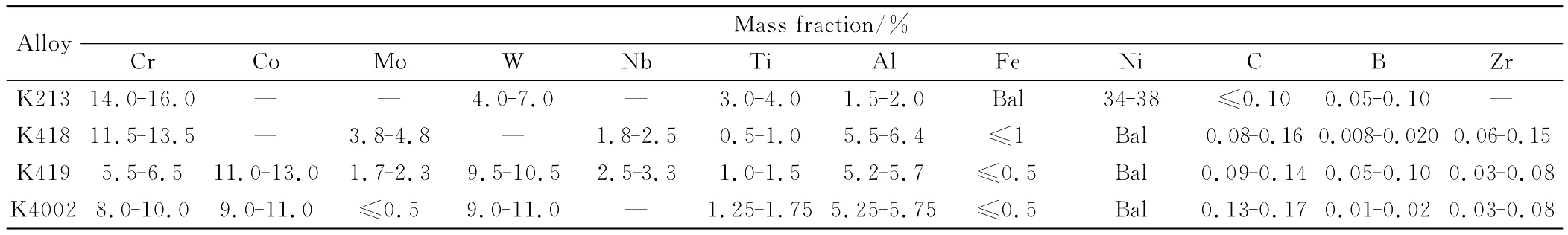

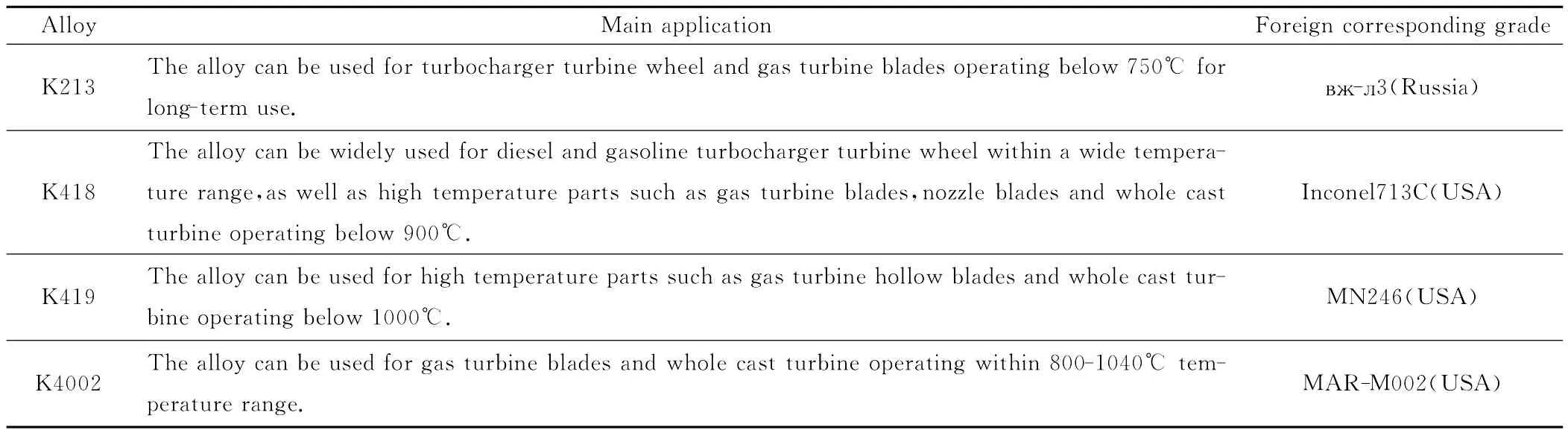

为满足不同工况条件对材料的要求,世界各国开发了多种增压涡轮用高温合金材料。目前国内大量使用的增压涡轮材料是自行研制的K213,K418,K419和K4002等铸造高温合金,国外用于增压涡轮的材料有Inconel713C,GMR235,MAR-M247,MAR-M246,X40等[3]。表1和表2分别列举了国内增压器涡轮用铸造高温合金的化学成分和主要用途[3,9]。

表1 国内增压器涡轮用铸造高温合金的化学成分Table 1 Chemical compositions of cast superalloys used in turbocharger turbine wheel in domestic

表2 国内增压器涡轮用铸造高温合金的主要用途Table 2 Application of cast superalloys used in turbocharger turbine wheel in domestic

K213合金是一种Fe-Ni-Cr基铸造高温合金,含Ni少,不含Co,主要通过加入Al,Ti形成γ′沉淀强化相,同时加入一定量的W进行固溶强化,微量的B进行晶界强化,少量的C形成碳化物起一定强化作用。该合金具有良好的铸造工艺性能。

K418合金是一种不含Co的镍基铸造高温合金,在γ基体上弥散分布γ′沉淀相,它是合金的主要强化相,约占合金总质量的55%(质量分数)。在晶界和枝晶间有(γ+γ′)共晶相,约占合金体积的2%,MC型碳化物占合金总质量的1%左右。另有极少量的M3B2硼化物。K418合金比重轻,具有良好的综合性能、长期组织稳定性和铸造工艺性能。

K419是高W低Cr型镍基铸造高温合金,含有较多的γ′相形成元素Al,Ti,Nb等,并含有较高的B,合金在铸态下使用。合金具有高温强度高、综合性能好、组织稳定、铸造工艺性能好等特点。其显微组织特征是,γ基体上有弥散分布的γ′相沉淀,在晶界和枝晶间有占合金体积6%~7%的(γ+γ′)共晶相,有块状和条状MC型碳化物及肋骨状的M3B2硼化物。

K4002是一种新型高强度镍基铸造合金。该合金含有较多的W和一定量的Ta和Hf,因而具有高温强度高,抗热腐蚀性能好、组织稳定等特点,特别是在中温下兼有高的强度和韧性。零件性能与试棒性能较接近,铸造性能好。铸态相组成有γ,γ′,(γ+γ′)共晶、MC碳化物、M3B2硼化物以及微量的碳硫化物,M6C碳化物等。

2 铸件的热裂机理

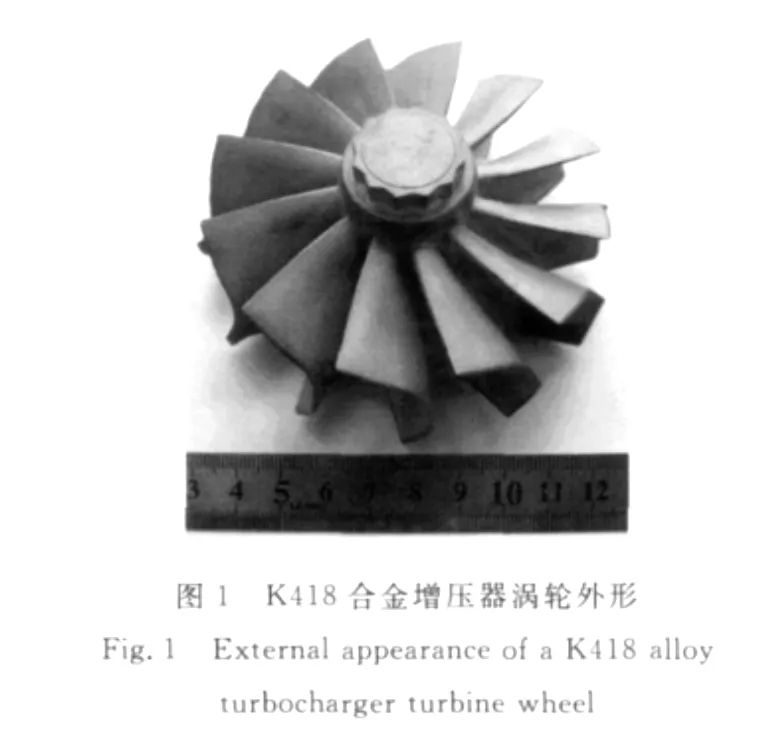

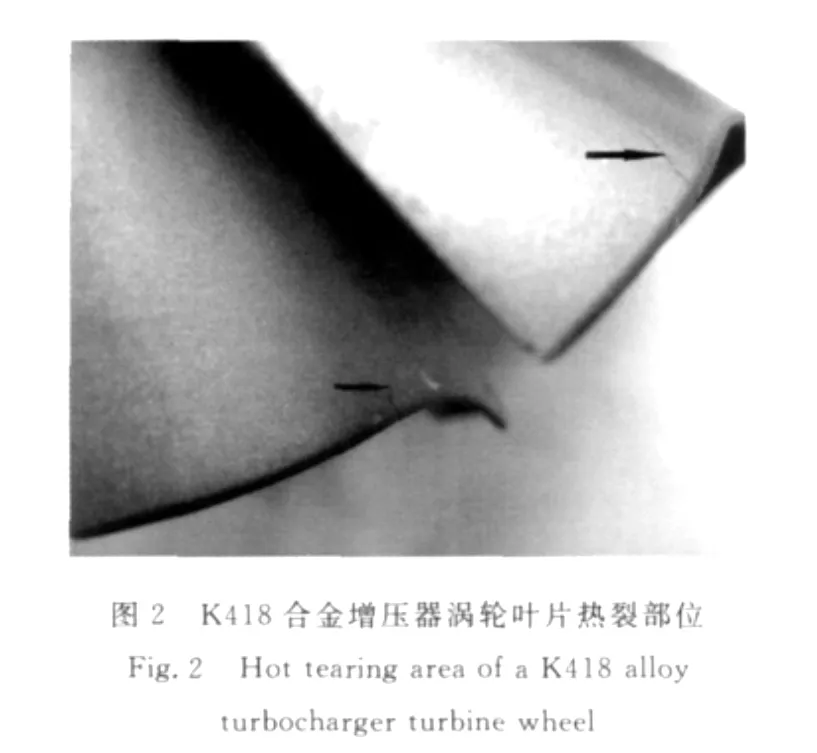

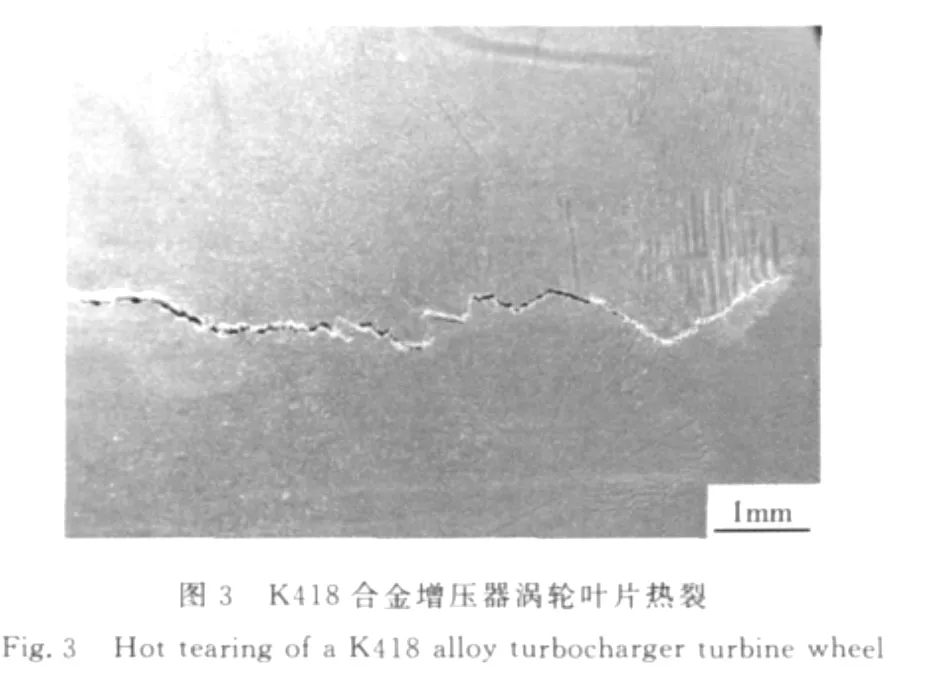

热裂是在非平衡的线收缩开始温度到非平衡的固相线温度范围内形成的,此时合金处于固液两相区内,该区间被称为“有效结晶温度区间”或“有效结晶温度范围”。图1为采用熔模精铸的某型号K418合金汽车增压器涡轮的外形,图2箭头所指部位即为浇注后在涡轮叶片上产生的热裂纹。从涡轮叶片上取样、磨光、侵蚀后在显微镜下观察裂纹,发现此裂纹为扭曲的、走向不规则的晶间裂纹,如图3所示。

过去几十年中,已有大量针对铸件热裂行为的研究[10-12],科研工作者在大量研究的基础上,已提出强度理论、液膜理论、形成功理论、凝固收缩补偿理论、晶间搭桥理论等几种不同的理论来阐述铸件热裂的形成机理[13-16]。虽然这几种理论在解释热裂产生的细节上有所不同,但其实际的力学本质是一致的,即在有效结晶温度范围内,当铸件中薄弱环节(如热节中的脆性区或液膜等)的收缩应力或者塑性变形超过某一临界值时就会导致热裂的产生。此处仅详细介绍应用较为广泛的强度理论和液膜理论。

强度理论[6,17]认为,铸件在凝固末期时结晶骨架已经形成,此时合金本身处于“脆性”阶段。当温度下降合金收缩时,由于铸件固态线收缩受阻,铸件局部形成收缩应力及塑性变形。若收缩应力或塑性变形超过合金在该温度下的强度极限和伸长率,铸件即发生热裂。在有效结晶温度内,合金强度越低,线收缩率越大,则越易形成热裂。

液膜理论[18]认为,凝固末期晶体周围少量未凝固的液体构成一层液膜,此液膜的存在是导致热裂的根本原因。随着温度接近固相线,液膜逐渐变薄,铸件全部凝固时液膜消失。在液膜由厚变薄直到消失的液膜期内,如果铸件收缩受阻,晶体周围的液膜就会受到拉应力,应力足够大时,液膜被拉长。当应力超过一定限度,晶间就产生裂缝,由于此时铸件凝固区域中其他部分晶粒间液相不可能填补这种裂缝,就形成了热裂。

3 合金元素对热裂的影响

合金在热裂形成的温度范围内凡能影响合金线收缩、收缩阻力、合金强度和塑性的因素,都将对合金热裂倾向产生影响[18]。合金的有效结晶温度范围越大,铸件形成热裂的倾向越大,因此凡能扩大有效结晶温度范围、削弱合金高温强度与伸长率的因素都会促进热裂。多年以来,从事合金研究的人员总是习惯于通过调整铸造工艺参数来减少热裂,然而可铸性差的合金很难通过工艺调整完全消除热裂。长期的研究结果表明合金成分的微调都可有效避免热裂,因此,研究某些合金元素对铸造高温合金凝固行为的影响,对减小铸造高温合金的热裂倾向很有帮助[16,19]。

3.1 Al,Ti元素对热裂的影响

众所周知,增加铸造高温合金中γ′含量可以有效提高铸造高温合金的耐温能力,而增加Al,Ti含量是提高铸造高温合金中γ′含量的有效途径,但在铸造高温合金研制过程中,曾出现Al,Ti含量的微量变化导致铸件出现热裂的问题。

范映伟等[20]为了探明高Al定向凝固柱晶铸造高温合金IC10铸造涡轮导向叶片时开裂的原因,对两种不同Al含量的IC10合金进行了凝固特性研究。研究发现,当Al含量提高了0.4%以后,由于高Al合金的γ′形成因子∑(Al+Ti+Nb+Hf+V+Zr+Ta+0.5W)较高,合金中(γ+γ′)共晶的析出温度提高了20℃。合金Al含量提高后,枝晶间(γ+γ′)共晶的大量析出,使液相流动的通路被堵塞,较早失去了补缩能力。由于合金中存在大量不可补缩的液相区,导致强度和塑性变差,在浇铸截面复杂的空心导向涡轮叶片时,如果凝固造成的热应力超过合金在此温度下的强度,就容易产生开裂。王艳丽等[21]的研究表明,IC10合金中的Al含量提高后,尽管微观组织无明显变化,但由于合金熔化温度范围扩大,热裂倾向性增大。

铸造高温合金中的沉淀强化元素Ti属于强正偏析元素,在凝固过程中强烈偏析于液相,因此对合金的热裂倾向影响很大。对Ti含量不同的定向凝固镍基铸造高温合金IN792的热裂行为研究表明[22],降低合金的Ti含量后,铸件的热裂倾向明显降低。在杨政等[21,23]的研究中同样发现由于铸造高温合金中的Ti元素含量偏高,提高了合金的有效结晶温度上限,扩大了有效结晶温度区间,导致合金在凝固过程中出现热裂的倾向增加。

由此可知,通过降低合金中Al,Ti元素的含量,从而缩小铸造高温合金的有效结晶温度区间,是解决定向空心叶片热裂的有效手段之一。

3.2 微量合金元素对热裂的影响

由于微量合金化调整对降低合金热裂倾向所起的作用显著,研究某些微量元素对铸造高温合金凝固过程的影响对于评定铸造高温合金的热裂倾向很有帮助。

Y.Z.Zhou[24]分析了C对镍基铸造高温合金CMSX-4热裂倾向的影响。结果表明,添加微量C以后,CMSX-4合金的热裂倾向降低。这是由于添加C以后,碳化物的析出使(γ+γ′)共晶的数量和分布发生改变。C不仅降低了合金的液相线温度,同时降低了(γ+γ′)共晶析出温度以及(γ+γ′)共晶的体积分数[25]。热裂与连续共晶的形成有关。当共晶形成于枝晶间的孤立液池中时,合金中避免了连续共晶的形成,枝晶臂的搭接使固相骨架的强度提高,从而降低了合金的热裂倾向。

J.Zhang[26]的研究结果表明,控制适当的Ti/Ta比可以显著提高IN792的可铸性。这是由于适当的Ti/Ta比可以提高凝固末期剩余液相的凝固温度,从而降低了枝晶间液膜形成的可能性,使热裂倾向降低。

Zr对铸造高温合金热裂敏感性的影响较为复杂。去除合金中的Zr或合金中Zr含量高于1%时,DZ3铸造高温合金的热裂倾向都会可以显著减低[27]。Zr元素含量增加,促成共晶形成,使合金熔化温度范围增大,增加合金热裂倾向性[21]。郑运荣[4]的研究也表明,去除K403中的Zr可以使合金的抗热裂性能明显提高。J.Zhang[28]通过研究Zr和B对定向凝固镍基铸造高温合金IN792热裂倾向的影响,发现向合金中单独加入Zr或B都不影响合金的可铸性,但当同时加入Zr和B以后,合金的热裂倾向增加,且这一影响当加入Zr含量高时更为显著。

Hf作为铸造高温合金中的微量添加元素,其对合金的热裂也有一定影响。元素Hf不仅缩小了枝晶间失去毛细管补缩能力和固相线之间的温度范围,还降低了枝晶间液池沟通所需的液体量。在凝固后期枝晶间的富Hf熔体具有很好的流动性、浸润性和趋肤效应,这些有利因素都有利于降低合金的热裂倾向[29]。据王艳丽等[21]的研究结果,降低Hf含量使得合金熔化温度范围变小,合金的铸造性能提高;增加Hf含量使得熔化温度范围增大,但由于富Hf熔体流动性好,液相能渗透过枝晶间隙补缩,故Hf含量提高也不会影响合金的铸造性能。

4 凝固方式对热裂的影响

热裂是合金在凝固过程中收缩受到外界阻碍而产生的一种晶界缺陷,因此其形成与合金凝固过程的自身特点密切相关。根据铸件凝固时期液固并存时不同的组织结构形式,可将铸件的凝固方式分为逐层凝固、糊状凝固及中间凝固三种。

当铸造合金的凝固方式为逐层凝固时,金属液浇入铸型后,结晶从铸型型壁开始,在型壁上形成凝固层,产生凝固前沿,即固、液界面。随着液相不断降温,凝固前沿逐层向铸件中心推进。逐层凝固方式具有良好的补缩特性,凝固时由于收缩受阻而产生晶间裂纹时,其他晶粒间的液相能实现渗流流动来填补裂纹,使裂纹愈合,所以热裂倾向较小。

当铸造合金的凝固方式为糊状凝固时,晶体在熔液内部形核和生长,易发展成树枝发达的等轴晶,晶粒在型腔金属液整个容积内生长。靠近型壁的晶粒细,铸件中心的粗。由于此时固相与液相的混合体犹如糊粥,谓之糊状凝固方式。随着凝固的进行,固相与液相的混合体很快就形成结晶骨架。由于糊状凝固时无补缩通道,使铸件的补缩特性变差。结晶骨架的形成,使固态线收缩提早开始,出现晶间裂纹时得不到熔液的补充,所以热裂倾向较大[30]。

5 铸造工艺参数对热裂的影响

在铸件生产中,铸件热裂的形成还受到铸造工艺参数如铸型性质、浇注条件、铸件结构和浇注系统设计等因素的影响。

5.1 铸型性质

铸件凝固收缩时受到铸型的阻力,阻力越大,铸件内产生的收缩应力越大,铸件越容易开裂。因此,为使铸件凝固外壳能自由线收缩,减小外壳中的收缩应力,造型材料在铸件凝固时期的温度下应有最低的热强度,即具有良好的高温退让性[18]。

5.2 浇注条件

浇注温度对铸件形成热裂的影响极为复杂。浇注温度高时,提高了液相的流动性,降低了金属的凝固速度,有利于非金属夹杂物的排除,但又增加了钢水中的气体含量。这些因素同时影响铸件的热裂倾向,因此在生产中通常根据铸件壁厚来选定浇注温度。薄壁铸件要求较高的浇注温度,使凝固速率缓慢均匀,从而减少热裂的倾向;厚壁铸件则不宜采用过高的浇注温度,以避免增加缩孔的容积,减缓冷却速率,从而降低热裂倾向[18]。

在铸造过程中,需要综合考虑浇注温度和模壳温度对铸件质量的影响。尽管较高的浇注温度和模壳温度能保证合金液的充型能力,基本能消除冷隔、浇不足等铸造缺陷,但过高的浇温和模温会使凝固时间增加,导致热裂倾向增大;较低的浇温和模温能减少热裂,但过低的浇温和模温会导致叶片充型困难[31]。此外,浇注速率对热裂也有一定的影响。浇注薄壁件,应采用较高的浇注速率,以防止局部过热,而厚壁件则要求浇注速率尽可能慢一些。

5.3 铸件结构

铸件结构是产生热裂的一个重要影响因素,通常形状复杂、薄壁长零件以及截面尺寸多变的铸件容易产生热裂。在铸件较厚的部位、拐角处、截面厚度有突变或局部冷凝慢以及其他产生应力集中的地方常产生短而弯曲的热裂纹。

5.4 浇注系统

浇注系统作为铸型中液态金属流入型的通道,其设计的成功与否对铸件质量影响很大,大约30%的铸件废品是由于浇注系统设计不当引起的。浇注系统的设置使金属液集中从冒口中或经过冒口从铸件厚实处流向细薄处,会显著增大热裂倾向;浇注系统设置使金属液从铸件薄处分散引入型腔,最后进入冒口,再在冒口中补浇或点冒口等措施补救冒口金属液温度过低的问题,即可避免严重热裂[18]。

此外,生产者可在生产之前利用计算机数值模拟技术对铸造工艺方案及凝固过程进行模拟,可预测铸造过程中各种铸造缺陷,如热裂、缩孔、气孔、疏松等的发生情况,这不仅缩短了实验周期,而且为制定最佳铸造工艺方案提供了极大帮助。

6 热裂的防止措施

通过对国内外学者关于铸造高温合金热裂的形成原因与解决措施的大量研究发现,解决热裂的措施主要分为以下五类[18]:

(1)在合金成分和熔炼工艺方面,要严格控制合金的化学成分以防止热裂;

(2)在造型材料方面,选择具有良好的高温退让性的造型材料;

(3)在浇注工艺方面,在保证金属液充型,不发生其他充填缺陷(冷隔、浇不到等)的前提下,应使浇注温度低些。对厚壁件和易产生热裂的铸件,通过提高冷却速率来减小热裂倾向;

(4)在铸件结构设计方面,应尽量做到使铸件壁厚均匀,两壁相交的凹角应有足够大的内圆角半径,避免有十字交叉的热节等;

(5)在设置浇注系统方面,通过将最后凝固部位分散,或将收缩应力分散作用于各部位,或将两者交错开,以避免铸件最后凝固或热节处因线收缩受阻而产生拉应力,从而减小铸件热裂倾向。

7 结束语

热裂的形成机理和防止措施一直备受各国铸造高温合金研究人员的重视,经过科研工作者的大量努力,在减少和防止铸造高温合金热裂的产生方面取得了一定进展,但现有的研究成果仍不足以解决实际生产中出现的所有问题。目前广泛使用的汽车增压涡轮材料只能满足950℃以下条件使用,而对于适用于更高使用温度增压涡轮用材的研究较少。与此同时,汽车涡轮增压技术的迅速发展,对增压涡轮用铸造高温合金的抗热裂性能提出了更高的要求。因此,开发可满足更高使用温度的铸造高温合金、合金成分的优化和铸造技术的改进已成为发展高性能铸造高温合金铸件的迫切要求。

[1] SUNG S Y,KIM Y J.Economic net-shape forming of TiAl alloy for automotive parts[J].Intermetallics,2006,14(10-11):1163-1167.

[2] TETSUI T.Development of a TiAl turbocharger for passenger vehicles[J].Materials Science and Engineering A,2002,329-331:582-588.

[3] 徐自立.高温金属材料的性能、强度设计及工程应用[M].北京:化学工业出版社,2006.

[4] 郑运荣,阮中慈.K403合金铸造涡轮叶片热裂的研究[J].材料工程,1998,(11):33-37.

[5] ANKARA A,ARI H B.Determination of hot crack susceptibility in various kinds of steels[J].Materials and design,1996,17(5-6):261-265.

[6] MONROE C,BECKERMANN C.Development of a hot tear indicator for steel castings[J].Materials Science and Engineering A,2005,413-414:30-36.

[7] SUYITNO,ESKIN D G,KATGERMAN L.Structure observations related to hot tearing of Al-Cu billets produced by direct-chill casting[J].Materials Science and Engineering A,2006,420(1-2):1-7.

[8] FARUP I,MO A.Two-phase modeling of mushy zone parameters associated with hot tearing[J].Metallurgical and Materials Transactions A,2000,31A(5):1461-1472.

[9] 朱日彰,卢亚轩.耐热钢和铸造高温合金[M].北京:化学工业出版社,1995.

[10] HU L X,LUO S J,HUO W C,et al.Structural characteristics of hot cracks in liquid-forged steel flat flanges[J].Journals of Materials Processing Technology,1992,32(1-2):421-427.

[11] M’HAMDI M,MO A.On modelling the interplay between microporosity formation and hot tearing in aluminium direct-chill casting[J].Materials Science and Engineering A,2005,413-414:105-108.

[12] CHOJECKI A,TELEJKO I,BOGACZ T.Influence of chemical composition on the hot tearing formation of cast steel[J].Theoretical and Applied Fracture Mechanics,1997,27(2):99-105.

[13] RAPPAZ M,DREZET J M,GREMAUD M.A new hot-tearing criterion[J].Metallurgical and Materials Transactions A,1999,30A(2):449-455.

[14] HATAMI N,BABAEI R,DADASHZADEH M,et al.Modeling of hot tearing formation during solidification[J].Journal of Materials Processing Technology,2008,205(1-3):506-513.

[15] 朱圣焱,荆涛.铸件热裂预测研究进展[J].大型铸锻件,2007,(4):1-3.

[16] ESKIN D G,KATGERMAN L.A Quest for a new hot tearing criterion[J].Metallurgical and Materials Transactions A,2007,38A(7):1511-1159.

[17] 姜不居.实用熔模铸造技术[M].沈阳:辽宁科学技术出版社,2008.

[18] 李晨希.铸造工艺设计及铸件缺陷控制[M].北京:化学工业出版社;2009.

[19] ZHOU Y Z,VOLEK A,SINGER R F.Influence of solidification conditions on the castability of nickel-base superalloy IN792[J].Metallurgical and Materials Transactions A,2005,36A(3):651-656.

[20] 范映伟,侯淑娥,黄朝.Al含量对Ni3Al基IC10合金凝固行为的影响[J].材料热处理学报,2009,30(1):88-92.

[21] 王艳丽,黄朝晖,张强,等.合金成分对定向凝固柱晶铸造高温合金热裂倾向性的影响[J].材料工程,2009,(6):35-38.

[22] ZHANG J,SINGER R F.Hot tearing of nickel-based superalloys during directional solidification[J].Acta Materialia,2002,50(7):1869-1879.

[23] 杨政,田飞,郑志,等.定向凝固镍基铸造高温合金的成分因素对涡轮叶片热裂的影响[J].金属学报,2002,38(11):1191-1194.

[24] ZHOU Y Z,VOLEK A.Effect of carbon additions on hot tearing of a second generation nickel-base superalloy[J].Materials Science and Engineering A,2008,479(1-2):324-332.

[25] 孙晓峰,殷凤仕,李金国,等.一种铸造镍基铸造高温合金的凝固行为[J].金属学报,2003,39(1):27-29.

[26] ZHANG J.Effect of Ti and Ta on hot cracking susceptibility of directionally solidified Ni-based superalloy IN792[J].Scripta Materialia,2003,48(6):677-681.

[27] 郑运荣.微量锆对DZ3铸造高温合金凝固行为的影响[J].金属科学与工艺,1988,7(3):40-46.

[28] ZHANG J,SINGER R F.Effect of Zr and B on castability of Ni-based superalloy IN792[J].Metallurgical and Materials Transactions A,2004,35A(4):1337-1342.

[29] 郑运荣,蔡玉林,阮中慈,等.Hf和Zr在高温材料中作用机理研究[J].航空材料学报,2006,26(3):25-34.

[30] 董选普,李继强.铸造工艺学[M].北京:化学工业出版社,2009.

[31] 裴忠冶,孔胜国,李俊涛,等.K465涡轮导向器熔模铸造工艺研究[J].铸造,2007,56(6):608-610.

Development of Hot Tearing on Cast Superalloys Used for Auto Turbocharger Turbine Wheel

SHI Zhao-xia,DONG Jian-xin,ZHANG Mai-cang

(High Temperature Materials Research Laboratories,University of Science &Technology Beijing,Beijing 100083,China)

Hot tearing tended to occur in the turbine wheel blade when superalloys were used for auto turbocharger turbine wheel,which affected the application of cast superalloys used in turbocharger turbine wheel.Several cast superalloys which were currently widely used in auto turbocharger turbine wheel were introduced.The hot tearing mechanisms for castings were reviewed.Effects of the elements,such as Al,Ti,C,Zr and Hf on hot tearing susceptibility of cast superalloys were emphatically analyzed.Effects of solidification mode of superalloys and casting process parameters,such as characteristics of moulds,pouring conditions,constructions of castings and pouring system on hot tearing were also reviewed.In addition,measures to prevent hot tearing were proposed.

auto turbocharger turbine wheel;cast superalloy;hot tearing

TG132.32

A

1001-4381(2012)06-0091-06

2011-03-22;

2011-07-29

石照夏(1985-),女,博士研究生,研究方向为铸造高温合金的性能及应用,联系地址:北京科技大学材料科学与工程学院252信箱(100083),E-mail:zxshiustb@163.com。