电脱盐系统技术改造

王 红, 王 军, 佟彦波

(1. 中国石油锦州石化公司培训中心,辽宁 锦州 121000;

2. 中国石油锦州石化公司蒸馏车间,辽宁 锦州 121000; 3. 锦州九洋药业有限责任公司,辽宁 锦州 121000)

电脱盐系统技术改造

王 红1, 王 军2, 佟彦波3

(1. 中国石油锦州石化公司培训中心,辽宁 锦州 121000;

2. 中国石油锦州石化公司蒸馏车间,辽宁 锦州 121000; 3. 锦州九洋药业有限责任公司,辽宁 锦州 121000)

锦州石化公司常减压装置由于掺炼重油使原油变重、粘度增大、电导率高,造成电脱盐系统在运行中经常出现异常。在装置大修中,从优化换热网络流程、采用多种破乳技术、改变罐内电场结构等几个方面对电脱盐系统进行了技术改造,改造后的技术指标稳定,效果良好。

电脱盐系统;破乳剂;乳化;电场强度

锦州石化公司常减压装置在掺炼杜巴、苏丹重油后,使原油密度变重、粘度增大,引起电脱盐罐内乳化[1],电导率增高,电脱盐装置在运行中经常出现异常,变压器电流上升,有时无法送电,脱后含盐、含水、排水含油经常超标。

根据电脱盐系统运行状况,在装置大修中进行了改造。

1 改造方案

1.1 优化换热网络流程 确保电脱盐操作温度[2]

改造前进入电脱盐罐的原油先分两路换热,换热后存在较大温差的两路原油进入电脱盐罐后很容易发生乳化现象。另外,如果两路流体混合不均,存在的小股冷流体将使脱后原油含水量增大。

在本次改造中,首先对原油换热网络进行优化和调整,并采用一路原油进入电脱盐,确保电脱盐达到 145~150 ℃的操作温度。同时加强电脱盐操作温度的监控,将一级和二级电脱盐的操作温度引入到DCS系统。

1.2 采用多种破乳技术 促进原油化学脱水过程

在原油罐区加入2~3×10-6低温油溶性破乳剂,即可加强油罐区的脱水和脱盐,同时也可以抑制原油在从罐区到炼油装置输送过程中发生乳化[3]。

在原油泵前设计油溶性破乳剂注入点,一般在10×10-6左右,通过原油泵叶轮的搅动和长距离管线输运,使原油和破乳剂能够充分的混合,最大限度地发挥油溶性破乳剂的破乳效果[4]。

在一级混合系统前加入油溶性破乳剂,防止因水的注入和混合系统的作用而与原油乳化[5]。

在二级混合系统前加入水溶性破乳剂,可以使从二级电脱盐罐排出的水回注到第一级电脱盐罐的过程中,保留在回注水中的水溶性破乳剂继续发挥破乳效果。

1.3 改变罐内电场结构 重新设计 完善高压电场

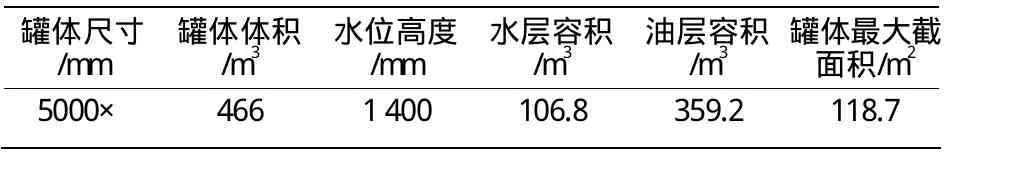

本套装置中交直流电脱盐的罐体尺寸见表1。

表1 电脱盐罐尺寸Table 1 Electric desalting tank size

原油在罐体内的停留时间为38.5 min,水在罐体内的停留时间为228.8 min。原油加工量每小时处理量为 550~560 m3/h,原油密度按照 0.93~0.95 g/cm3计,油流在最大截面处的上升速度为1.31mm/s。根据长江(扬中)电脱盐设备有限公司积累的电脱盐的工程设计经验,该上升速度能够满足水滴充分沉降要求。所以该高速电脱盐罐体满足脱盐、脱水的工艺要求。

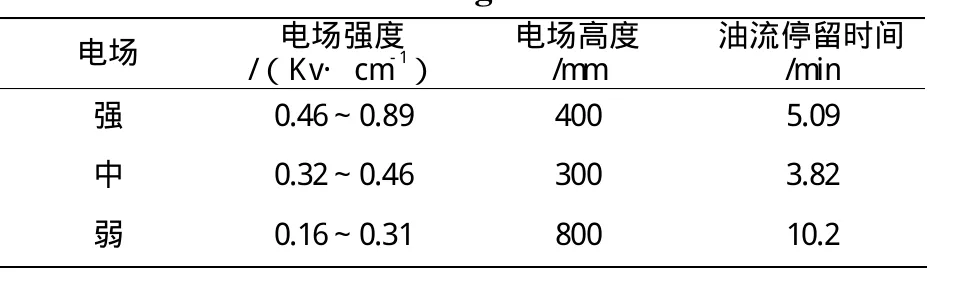

根据电脱盐设计规范,要求电场强度设计范围为:弱电场0.3~0.5 kV/cm,强电场0.8~1.2 kV/cm。本装置中的交直流电脱盐专用变压器输出的交流高压电的范围是13~25 kV,罐内设置垂挂式电极板,极板间距为280 mm。

为保证电场对细小水滴的作功效果,满足脱后原油含水、含盐的技术指标,罐内各个电场的强度及原油在电场中的停留时间见表2。

表2 电场强度及停留时间Table 2 Electric field strength and residence time

试验证明,在上述电场的作用下,原油中的水滴进入电场后,很快就能完成聚结,油流停留时间能够保证原油的水滴充分聚结成大水滴,从而保证脱盐脱水效果。

1.4 增设乳化液排放系统 提高电脱盐设备防止乳化的适应性

改造前的电脱盐系统在运行过程中,在油水界位上积累了较厚的破乳层,这些乳化液在高压电场环境下很难破除,当这些含水量高、具有高电导率的顽固乳化液积累到一定程度使变压器电流偏大,影响高压电场的运行效果,严重时出现变压器短路、极板击穿和高压电场崩溃事故。

在此次改造中,将在油水界位上方增加设计顽固乳化液的排放系统,如果油水界位上方积累了大量的乳化液,可以通过乳化液的排放系统,将乳化液引入原油去减压炉烟气换热器入口控制阀后,然后进入蒸发塔,并在管线上增设阀门和流量计,最大流量控制在5 t/h。

1.5 重新设计罐内水冲洗系统并加强水冲洗系统的操作

在本次改造中,对罐体内水冲洗装置重新进行了核算之后,由于罐体比较大,将原有两排水结构改为四排,同一侧冲洗管之间间距不大于500 mm,喷嘴交叉布置,两个相邻喷嘴之间距离不大于 450 mm,考虑到冲洗水量可能不足,冲洗时分四段间断操作,冲洗水流量约50 m3/h,冲洗水的压力应比电脱盐罐操作压力高0.5 MPa以上。同时,特别加强原油电脱盐罐水冲洗操作,建议每周进行一次冲洗操作,冲洗时应停止原油正常注水。为便于泥沙的排出,将排水口设计成漏斗型。

1.6 对进油分布管重新设计

对进油分配器进行改造,重新加工和加长进油分配管,使原油在罐体内均匀分配,充分利用罐体最大截面积。同时,将进油分布管和分配槽提高,增加分布管分配槽的支撑。

1.7 增加罐体侧面固定采样口 加强油水界位监测

为加强监测罐体内油水界位和油水乳化情况,在罐体侧面最下增设4只固定采样口,每个固定采样口的间距为200 mm,改造后最低采样口距罐底高度为500 mm,这样可以有效观察罐内油水界面的实际高度及排水含油状况。

2 改造后的技术指标

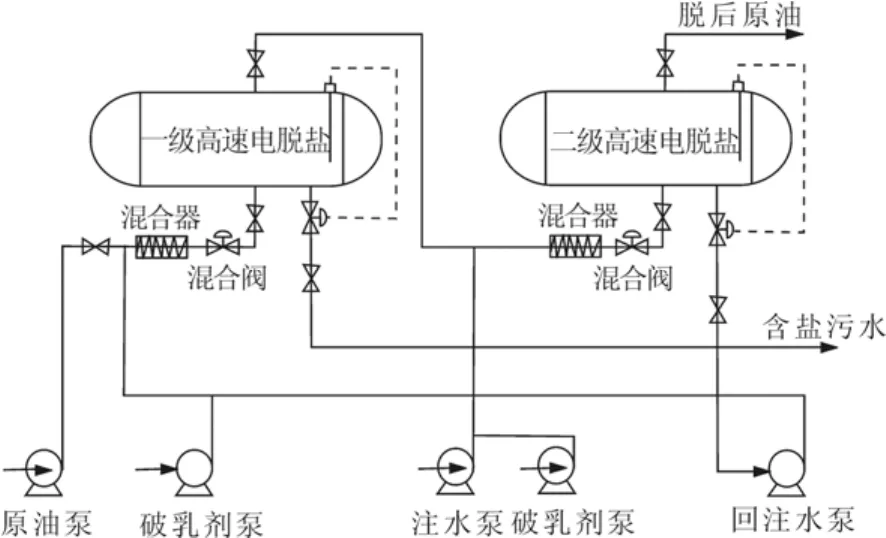

电脱盐系统按上述方案进行改造流程示意图如图1,验收后原油脱后达到如下指标:

(1)脱后原油含盐≤3 mg/L; 微库仑盐含量测定法

(2)脱后原油含水≤0.3%(wt); 蒸馏法石油水份测定法

(3)排出污水含油≤100×10-6; 红外光谱水质测定法

图1 电脱盐流程图Fig.1 Electric desalting flow chart

技术指标达到生产要求并保持连续稳定,运行效果良好。

[1] 斐和平,王业.常减压电脱盐装置深度脱盐工艺探讨[J].高桥石化,2003(3):43-46.

[2] 侯侠,王静.影响电脱盐装置脱盐效率的因素分析及改进意见[J].石油化工应用,2006(4):37-40.

[3] 郭丹,王德会.电脱盐操作条件的优化[J].炼油技术与工程,2003(11):35-37.

[4] 罗万明,李军,刘长庆.电脱盐工艺的优化[J].石油化工腐蚀与防护,2001(5):44-45.

[5] 何晓莉.电脱盐技术改造[J].天然气与石油,2007.25(1):43-46.

Technological Reformation of Electrical Desalt System

WANG Hong1,WANG Jun2,TONG Yan-bo3

(1. Jinzhou Petro-chemical Company Training Center, Liaoning Jinzhou 121000,China; 2. Jinzhou Petrochemical Company Distillation Plant, Liaoning Jinzhou 121000,China;3. Jinzhou Jiuyang Pharmaceutical Co.Ltd., Liaoning Jinzhou 121000,China)

Blending heavy oil in atmospheric unit in Jinzhou petro-chemical company caused the crude oil became heavier, higher viscosity and higher electric conduction rate, which made the electrical desalt system appear anomaly frequently. In reparing the unit, the electrical desalt system was reformed from the aspects of optimizing heat exchanger net, using many emulsion breaking technologies, changing electric structure in the tank. At last,good effect was gotten after the reformation.

Eelectrical desalt system ; Demulsifier; Emulsion; Electric field intensity

TE 624

A

1671-0460(2012)05-0486-02

2012-04-10

王红(1971-),女,辽宁锦州人,讲师,工程硕士学位,1994年毕业于抚顺石油学院石油加工专业,研究方向:石油加工。E-mail:jinzhouwh126@126.com。