超声波辅助高锰酸钾法合成壬二酸

孙 峰,尹少华

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 东北大学材料冶金学院,辽宁 沈阳 110004)

超声波辅助高锰酸钾法合成壬二酸

孙 峰1,尹少华2

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 东北大学材料冶金学院,辽宁 沈阳 110004)

以油酸为原料,高锰酸钾为氧化剂,经氧化分解、沸水萃取、活性炭吸附脱色等过程制备壬二酸的最佳反应条件为:n(油酸)/n(高锰酸钾)= 0.2︰1~0.25︰1,温度为50 ℃,m(油酸)/m(苄基三乙基氯化氨)=10︰1,氧化10 h,壬二酸收率大约为35%;在此条件下,增加超声波辅助手段,收率增加了10%~16%左右,壬二酸收率可达到50%。

油酸; 壬二酸; 超声波

壬二酸 (Azelaica cid),又叫杜鹃花酸,是一种白色至微黄色单斜棱晶、针状结晶或粉末。壬二酸的主要用途是制备增塑剂、润滑剂及特殊塑料和纤维等,提高电容器电解质的使用寿命以及皮肤的防护和皮肤病的治疗等[1-3]。

采用高锰酸钾作为氧化剂,从油酸氧化制备壬二酸的反应为非均相反应,使用相转移催化剂可以增加反应速度,而且还能增加目标产物的产率[4,5]。

梁芳珍[6]利用相转移催化(PTC)反应, 高锰酸钾为氧化剂,从花椒籽油皂脚制备壬二酸的粗品产率为48%~52%。

高庄员[7]对利用油酸氧化制取壬二酸进行了较为系统的探索。结果表明:使用超声波的收率明显比不用超声波时高;单独使用季铵盐效果较好。在50 ℃,pH = 2.5,适宜催化剂条件下,壬二酸的收率提高到45%。

杨扬[8]采用高锰酸钾作为氧化剂、不同相转移催化剂制备壬二酸。结果表明:体系中相转移催化剂的催化效率是苄基三乙基氯化铵大于四丁基溴化铵和四乙基溴化铵;采用2 g相转移催化剂的催化效率大于采用4 g催化剂的催化效率;壬二酸的产率随高锰酸钾用量的增加而增加,最高达48.1%。

本文采用高锰酸钾法合成壬二酸,增加超声波辅助手段,使壬二酸收率增加了10%~16%左右,效果明显,实用性强。

1 实验部分

1.1 实验试剂

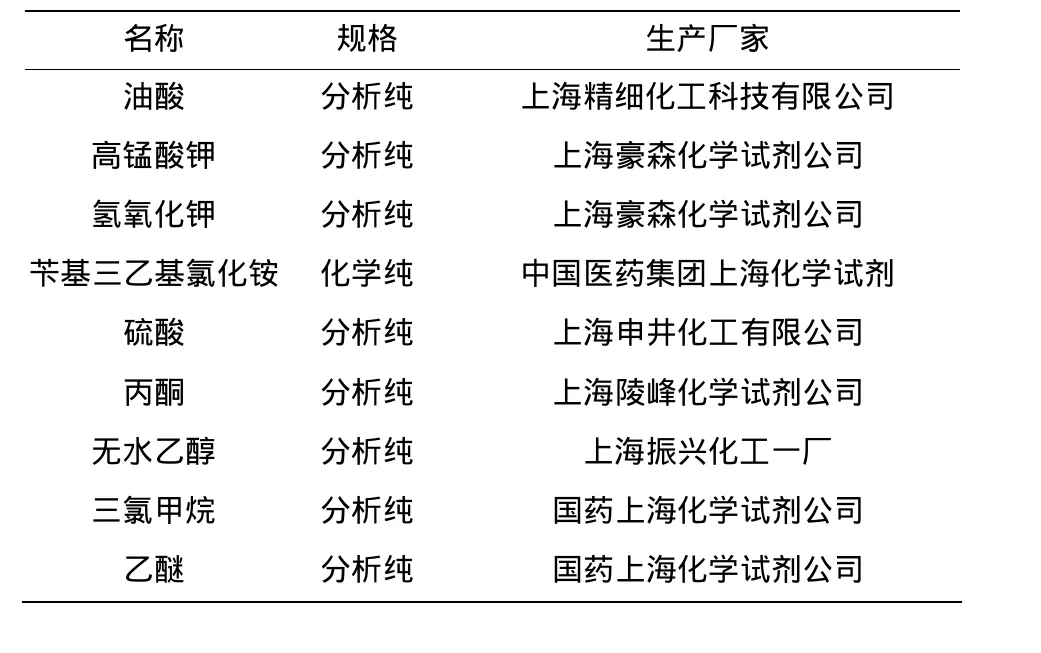

实验所用试剂如表1。

表1 实验所用试剂Table 1 Laboratory reagents

1.2 实验仪器

实验所用仪器如表2。

表2 实验所用仪器Table 2 Laboratory instruments

2 实验方法

称取20.0 g油酸, 加入含4.0 g KOH 的100 mL水溶液, 充分搅拌使成乳状液;称取一定量的高锰酸钾和相转移催化剂, 配成溶液, 在充分搅拌状态下逐步加入乳状液进行氧化反应。反应结束后, 加入50 mL 33 %的硫酸水溶液, 继续搅拌, 使MnO2凝聚。再在水浴中加热15 min, 趁热过滤, 用热水洗涤滤饼再过滤, 滤液合并后进行浓缩, 冷却后析出壬二酸结晶。

3 结果与讨论

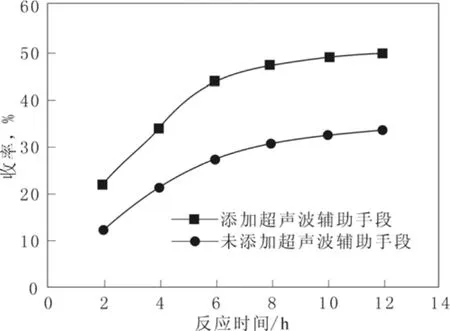

3.1 超声波作用时间对收率的影响

配方:400 mL水+ 2. 0 g苄基三乙基氯化铵+ 20.0 g油酸+ 45.0 g KMnO4。增加超声波乳化手段,温度为50 ℃,其结果如图1所示。

图1 超声波时间对收率的影响Fig.1 The influence of ultrasonic time on the yield

利用超声波乳化,无论在质量和收率上,都有了一定的提高。收率提高达10%~16%,这是由于超声波乳化与相转移催化剂协同作用,促进了油酸与高锰酸钾的传质,因此超声波乳化对于优化壬二酸的制备方案是一个重要的途径。

3.2 温度对收率的影响

配方:400 mL水+ 2.0 g催化剂+ 20.0 g油酸+8小时,pH=3.5,增加超声波乳化手段。其结果如图2所示。

图2 温度对收率的影响Fig.2 The influence of temperature on the yield

从图2可知:添加超声波辅助条件后,最佳收率的温度同样在50 ℃,即:在50 ℃以前, 收率随温度增加而增加;60 ℃以后收率降低,说明温度过高,副反应也迅速加快,导致收率反而降低。增加了超声波辅助条件,收率增加了10%~16%左右,可见超声波辅助条件在此反应中是有利条件。

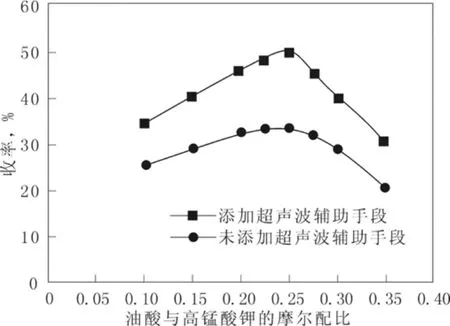

3.3 原料配比对收率的影响

在50 ℃时,增加超声波乳化手段,考察原料油酸与高锰酸钾的配比不同对收率的影响,结果见图3。

图3 高锰酸钾的量对收率的影响Fig.3 The influence of potassium permanganate dosage on the yield

增加超声波乳化手段后,依然是当高锰酸钾45.0 g+20.0 g油酸(即配比0.2︰1~0.25︰1之间)收率最高。这可能是因为配比在0.35︰1时,氧化强度不够,转化率较低;而在0.15︰1时,多余的氧化剂继续氧化壬二酸降低了收率。增加了超声波辅助条件,收率增加了10%~16%左右。

3.4 苄基三乙基氯化铵的用量对收率的影响

配方:400 mL水+ 20.0 g 油酸+8 h 。增加超声波乳化手段,在温度为50 ℃时。其结果如图4所示。

因为超声波乳化与相转移催化剂苄基三乙基氯化铵协同作用,促进了油酸与高锰酸钾的传质,考察其用量与收率的关系可知,按这个配比:400 mL水+ 2.0 g 苄基三乙基氯化铵+ 20.0 g油酸+ 45.0 g KMnO4反应,所得的壬二酸收率较高。

图4 苄基三乙基氯化铵的用量与收率的关系Fig.4 The relationship between the amount of benzyl triethyl ammonium chloride and the yield

因此在超声波乳化作用条件下,过多的增加苄基三乙基氯化铵的用量对于优化壬二酸的制备方案没有太大的影响。

[1] Samuni U, Fraenkel R, Haas Y et al. Environmental effects on t he formation of the primary and secondary ozonides of elene at c ryogenicteperatures[J]. J.Am.Chem.Soc., 2006,118(15): 3687-3693.

[2] Kuczkowski R L. Formation and structure of ozonides[J]. Acc.Che m.Res.,2003,16(2):42-47.

[3] Noureddini H,Kanabur M.Liquid-phase catalytic oxidation of unsat urated fatty acids[J].J.Am.Oil.Chem. Soc.,1999,76(3): 305-312.

[4] Foglia T A , Barr P A , Malloy A J.Oxidation of Alkenes with U se of Phase Transfer Catalysis[J].J Am Oil Chem Soc,1997,54(11): 858A-861A.

[5] 戴姆洛夫E V,戴姆洛夫S S.相转移催化作用[M].北京:化学工业出版社,1998:4-10.

[6]梁芳珍.相转移催化法从花椒籽油皂脚制备壬二酸[J].中国脂肪.2007,22(3):43-44.

[7]高庄员.油酸催化氧化制壬二酸[J].湖南化工,2010, 30(3):36-37.

[8]杨扬.相转移催化合成壬二酸的研究[J].江苏石油化工学院报,2001,13(1):5-7.

Ultrasonic Assisted Synthesis of Azelaic Acid by Potassium Permanganate

SUN Feng1,YIN Shao-hua2

(1. Liaoning Shihua University, Liaoning Fushun 113001, China;

2. School of Materials&Metallurgy, Northeastern University, Liaoning Shenyang 110004, China)

Using oleic acid as raw material and potassium permanganate as oxidant, azelaic acid was prepared via

oxidative decomposition, extracting in boiling water, adsorbing with active carbon and so on. The optimum reaction conditions were determined as follows: the weight ratio of oleic acid and oxidant is 0.2︰1~0.25︰1, TEBAC as phase transfer catalyst is 10% of oleic acid, reaction temperature 50 ℃ and reaction time 10 h. Under above conditions, azelaic acid yield is about 35%; meanwhile, to use the assistant of ultrasonic can increase azelaic acid yield by 10%~16% which is about 50%.

Oleic acid; Azelaic acid; Ultrasonic

TQ 225

A

1671-0460(2012)05-0455-03

2012-02-04

孙峰(1983-),男,辽宁营口人,中级职称。E-mail:sunfengrong@163.com。