汽车行驶记录仪的质量检测和管理

石光明, 朱桂龙

(1华南理工大学, 广州 510641; 2 广东产品质量监督检验研究院, 广州 510330)

0 引言

汽车行驶记录仪(vehicle travelling data recorder,简称VTDR)俗称汽车“黑匣子”,是指对车辆行驶速度、时间、里程,以及有关车辆行驶的其他状态信息进行记录、存储并可通过接口实现数据输出的电子记录装置。特别是卫星定位汽车行驶记录仪(satellite positioning vehicle travelling data recorder)是指带有卫星定位功能,具有记录、存储并通过无线传输模块实时传输车辆行驶方向、速度、时间、里程、位置等状态信息的数字式电子装置。内部集成有GPS定位模块和GPRS通信模块,可以通过GPRS上传定位信息,超速、疲劳、疑点数据,下发文字信息,上传图片等。主要由主机、车速传感器、数据分析软件3部分组成。

VTDR应有如下功能:

自检功能;实时时间、日期、驾驶时间和位置的采集、记录、存储和传输功能;车辆行驶速度和里程的测量(计算)、记录、存储和传输功能;驾驶员身份记录和验证功能;信息显示功能;操作功能;数据通信功能;支持多种上报方式(可按照时间间隔、距离间隔或事件)功能;实时区域,路线的监测、报警功能;信息输出打印功能。

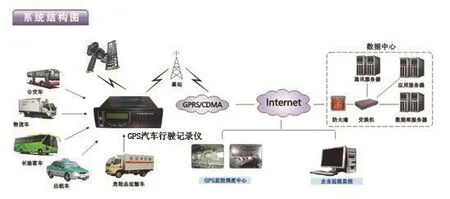

制造商可按用户要求自行增加其他未规定的功能(如视频监控等)。通常的系统结构图如图1所示。

图1 汽车行驶记录仪结构图

欧美国家使用行驶记录仪后,交通事故显著下降。从1970年欧共体开始全面强制使用记录仪以来,德国客运、货运车辆道路交通事故发生率一直呈下降趋势。如德国1970年货车平均每50万公里发生一起事故,到2000年下降为每行驶160万公里发生一起事故,事故发生率降低了220%;客车从1970 年的每40万公里发生一起事故,到2000年下降为每100万公里发生一起事故,事故发生率降低了150%。

2004年5月立法,《中华人民共和国道路交通安全法实施条例》中第14条明确规定“用于公路营运的载客汽车、重型载货汽车、半挂牵引车应当安装、使用符合国家标准的行驶记录仪。交通警察可以对机动车行驶速度、连续驾驶及其他行驶状态信息进行检查。”

1 目前的监管部门和监管方式

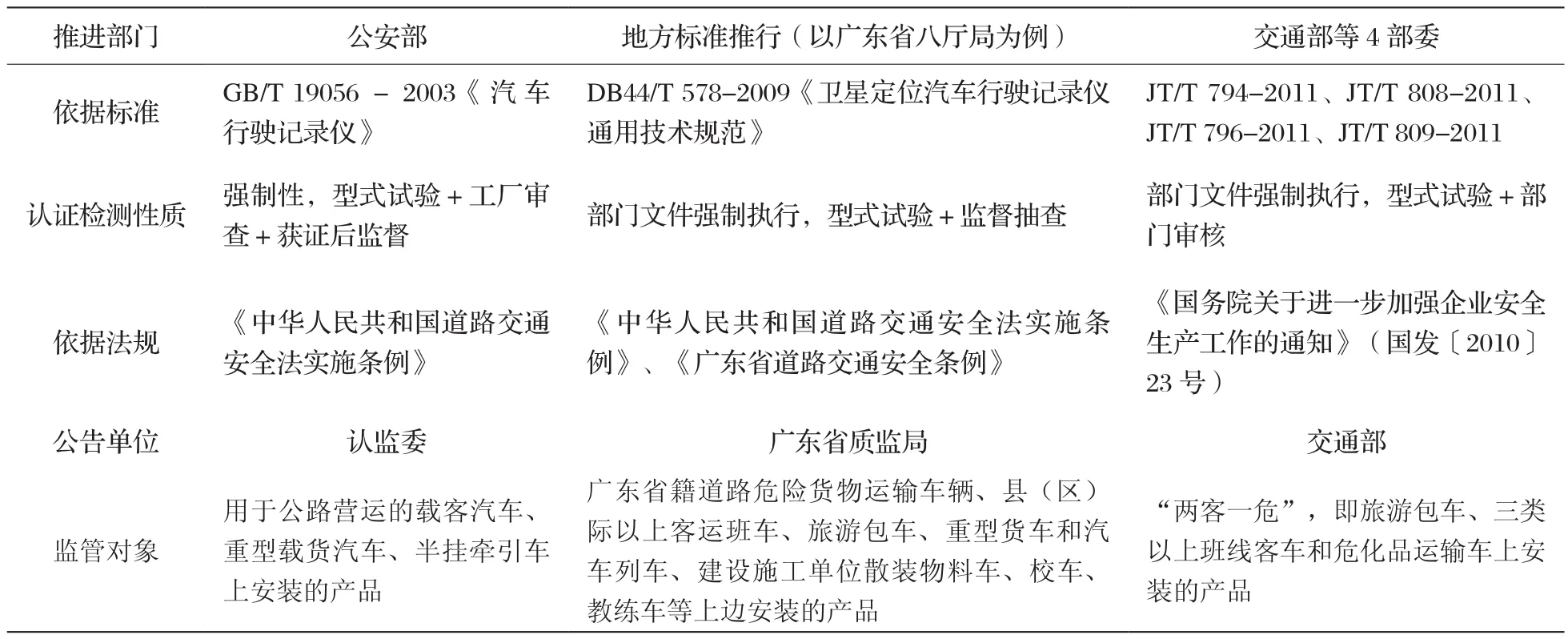

鉴于该产品是和公共安全有关系,其产品质量获得了很多部门的关注。如表1所示,现在各地和行业部门都有自己的特殊的监管方式,所列是目前最具有代表性的3种方式。

2 以广东省的监管和检测为例分析该产品出现问题的原因

汽车行驶记录仪的检验涉及到通讯协议、功能要求、性能要求、信息安全性、气候适应性、机械环境适应性、外壳防护等级、抗汽车点火干扰、电磁兼容、表面抗腐蚀等多个专业领域,需要综合应用计算机、软件、通讯、传感器、网络、控制理论和电气安全及电磁兼容等方面的知识。

根据DB44/T578-2009《卫星定位汽车行驶记录仪通用技术规范》检验分类分为型式试验和质量一致性检验,质量一致性检验又分为逐批检验和周期检验,对于每批产品除部分在出厂前要求企业逐台检验外,另有部分项目是对每批进行抽样检验,其中包括卫星定位模块接收灵敏度、无线通信传输模块误码率、最大发射功率、静电放电抗扰度、射频电磁场辐射抗扰度等项目以及温度、湿度、振动等环境试验项目对设备要求比较高,设备投入成本也很高,一般企业未配置这些设备,所以这些项目企业没法实现逐批抽样检验,单靠企业的质量控制存在盲区。

表1 目前国内3种主要监管方式对比

2.1 产品型式试验过程中普遍存在质量问题

在产品质量型式试验过程中均不同程度的出现不合格,经整改后才能符合标准要求。部分企业整改周期很长,经过不断的整改,是在摸索中进行进一步开发和工艺调整的。比较多出现问题的项目有:

(a)企业不配显示器及打印机、显示内容不全(无行驶方向、运营商名称或驾驶员代码)。

(b) 疲劳驾驶未区分不同驾驶人连续驾驶时间(应该更换驾驶员后只计算当前驾驶员的连续驾驶时间,当前一个驾驶员休息时间未达20分钟后再接着驾驶时应计算其之前的驾驶时间。)。

(c)振动试验:多个企业需整改,电路板上零部件松脱(大点的零部件需加强固定。)。

(d) 防水试验:内部进水,不能正常工作。

(e) 抗汽车电点火干扰:多个企业需整改,表现为速度变化、显示屏死机,系统重启等。

(f)无线通信模块误码率和最大发射功率:部分企业该项目不合格,出现不合格多数是由于模块的工艺安装引起。无线协议:基本车辆状态不符合,少了控制端(应该至少有紧急报警、断油电振动、刹车、门边线、左转灯、右转灯、远光灯、ACC。)、协议格式不符:定时监控、定距监控无发送条数控制、事故疑点、历史轨迹、疲劳驾驶、紧急报警等以及数据加密解密过程不对。

(g)有线协议:有部分厂家未按标准要求,全部协议为自定义,有线协议未采用奇校验、一个命令帧对应返回多个应答帧(即全部采用分包发送。)、事故疑点数据不对(速度不准确、开关量不对、数据顺序不对等)、2个日历天的数据不对(日历天指以北京时间计算从0:00至24:00的一整天。并不是当前时间前推48小时)、360小时的速度和历史轨迹不对。通信协议中部分数据有误,如:基本车辆状态、事故疑点信息、远程断油断电等。

2.2 从近两年的抽查情况看产品质量不容乐观

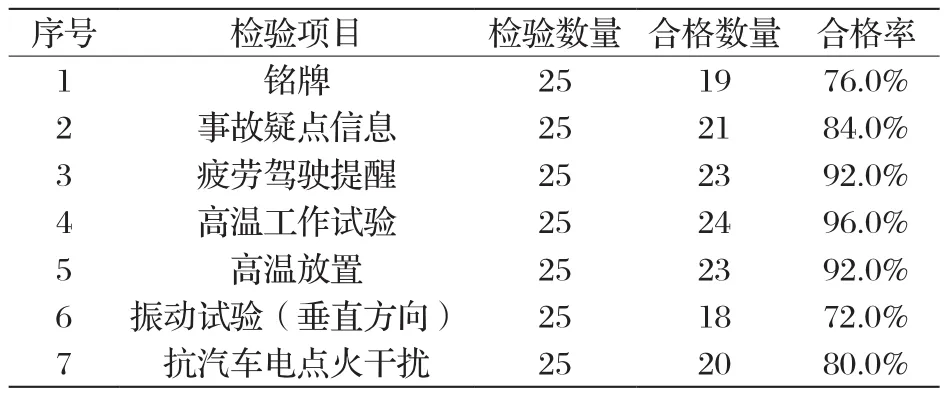

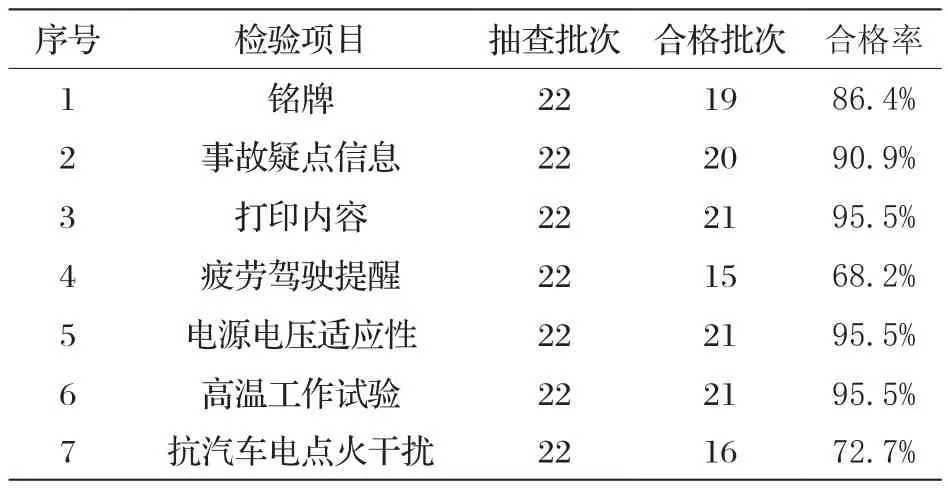

针对广东省内的产品,对于通过型式试验的产品分别在2010和2011年进行了两次监督抽查,2010年进行专项监督抽查时产品抽样不合格率为63.6%,2011年进行省专项监督抽查时产品抽样不合格率为52.0%,结果如表2与表3所示。

表2 2011年监督抽查不合格项目

表3 2010年监督抽查不合格项目

2.3 对于不合格项目进行分析

从型式试验和省专项监督抽查的情况分析造成不合格的主要原因有以下几点:

(a) 企业在生产过程中质量管理不到位。如对铭牌不够重视,没有按标准要求标识出厂日期和编号,有的没有标称规格(如电压值等),管理有待规范。

(b)部分企业首次进入卫星定位汽车行驶记录仪的生产,部分检测设备没到位,企业缺少检测手段。

(c)实际抽样回来的产品和测试通过的产品内部不一致。 企业在型式试验时大部分都做了整改,但是整改的项目和措施未落实到生产中,导致实际生产的产品质量不过关。

(d)部分企业因生产需要等原因更改设计、工艺或所用原材料、元器件有重大改变时未按DB44/T578的要求重新进行型式试验,甚至有的企业为了降低成本直接选用一些低质量的零部件。

(e)许多功能都是通过软件来实现的,如疲劳驾驶提醒、事故疑点信息等,企业在开发过程中设置了许多接入方式,可以通过软件接口将设置更改,企业迫于竞争的压力,按照用户的要求对于功能进行了变更(如有的运营商为了利益,要求关闭疲劳驾驶功能等);有的企业软件经过多次修改,版本较多未及时更新。

3 强化管理,提高质量的措施

针对发现的问题,涉及到监管、企业和用户等各个方面,通过分析,拟采用以下方法解决问题。

3.1 完善并统一标准及要求

汽车行驶记录仪涉及的行业和技术多,而且装在各种类型的车上,环境比较严酷。目前的标准方面严格来说还都有一些缺陷,标准中部分条款要求不太明确,存在企业理解不一致,另有大部分企业认为实际使用中某些条款在实际使用中存在问题(如无线协议中的恢复出厂设置等),需要更明确或统一要求。另外,现在汽车电磁兼容技术关乎汽车特定电子系统及其周围电子系统运行的安全可靠性,关乎电子控制功能的运行的安全可靠性,但是相关的规定在该产品的标准中考虑很少。

以上这些都迫切要求在修订的时候进行考虑,以方便企业生产,客户使用及政府相关部门的监管。

3.2 强化质量监管,对于不合格产品严格进行质量监督后处理

在整个检验和抽查的过程中,要杜绝以下几种状况:

(a)部分企业未通过规定的检测,在网上发布广告和信息已通过,甚至假冒省质监局和省交通厅的名义发布其合格信息,散步虚假信息;

(b)部分企业在抽查中不合格,但是在没有进行整改的情况下,仍然以其通过型式试验的公示资料进行商务活动。

在围绕该产品的监管和应用中,生产企业,使用企业和监管方存在着信息不完美的博弈过程,作为监管方,要严格防范出现“逆向选择”和“劣币驱逐良币”的现象,保证市场健康发展。

3.3 企业的管理体系要落到实处

现代企业一般都已经做了ISO9000体系认证,但是通过调查很多并没有在日常的工作和生产中真正有应用,只是把获得认证作为一种营销的资本或方法。管理大师德鲁克曾讲:管理不在于 “知”,而在于“行”。要在实际中真正应用才能够获得效果。

很多的企业没有把在型式试验中检查出来的问题进行处理,管理体系虚有其表,不能形成有效的循环控制,致使在抽查中不合格。

3.4 加大抽样量,采取多种的监管方式,使监管常态化、长效化

汽车行驶记录仪能够实时地记录车辆运行和驾驶员驾驶活动的有关信息非常便捷,它可在遏止疲劳驾驶、车辆超速等严重交通违章、约束驾驶人员的不良驾驶行为、预防道路交通事故、保障车辆行驶安全、提高营运管理水平等诸多方面发挥重要的作用,并将为事故分析和鉴定提供原始数据。

为了让监管措施真正落到实处,保证所安装产品质量进一步得到保障,建议在招标结束产品安装前,由生产企业或运营商申请抽样检验,由第三方检验机构按照批验收的标准GB/T2828抽样对一些关键的项目进行质量检验,以使得所有安装的该产品能确实达到预期的效果。对于批次抽样不合格的产品应暂停交货,分析原因,采取改进措施,经重新抽样检验合格后方可交货和安装。另外从这两次省专项监督抽查来看,抽样检验时抽样基数都很小,一般都是几台至几十台,企业库存数小,产品一般是按需求定制生产并出货,所以在产品安装前(企业出货前)安排逐批抽样检验,取得合格检验报告后方可安装是可行的。

4 结论

汽车行驶记录仪的质量检测和管理从分析质量检测中的问题入手,经过问题的原因分析和相关管理学理论的应用,提出了针对现在存在的问题的可行的解决方法。对于该种事关公共安全的产品管理方法提出了针对性的监管和改进措施,如果实施,定能够取得良好的效果。

[1] DB44/T 578-2009,卫星定位汽车行驶记录仪通用技术规范[S].广州:广东省质量技术监督局,2010.

[2] 张公绪,孙静.新编质量管理学[M].北京:高等教育出版社,2003.

[3] 谢识予.经济博弈论[M].上海:复旦大学大学出版社,2006.

[4] 乔·迪德.服务创新[M].李靖华 译.北京:知识产权出版社,2010.

[5] 叶金国.技术创新系统自组织论[M].北京:中国社会科学出版社,2006.