时间测量系统(TDC)的原理及实现

何 超, 陈建政

(西南交通大学牵引动力国家重点实验室,四川成都 610031)

0 引言

传统的测力轮对测量方式是采用电阻应变片来进行测量的。其工作方式是借助于各种应变胶黏剂把应变片粘贴在轮对上,从而把轮对在外载荷作用下产生的应变传递到应变片的栅丝上,使其电阻发生变化。根据其电阻变化,可测知轮对实际应变的大小。但是,随着高速铁路的发展,电阻应变片的工作环境比较恶劣,也暴露出一些问题。例如,需要为电阻应变片提供一个稳定的工作电源。高速动车速度很快,整车密封,难以为电阻应变片提供稳定电源。其次,高速动车组车下有一定的电磁干扰,势必会影响电阻应变片的测量精度。

为了解决这些问题,有必要采用高精度数字转换(TDC time-to-digital converter)进行测量。TDC是从实验核物理中发展起来的一门技术[1]。TDC的测量基本原理是采用逻辑门延迟阵列。TDC测量刷新率,精度以及电流消耗的灵活性高。因此TDC测量技术运用于强干扰的高速动车组轮对测量是有非常大的实际意义的。

1 TDC时间数字测量的原理

TDC 核心测量单元的内部是利用信号通过逻辑门的绝对时间延迟来精确量化时间间隔的。可以说它计算了在一定的时间间隔内有多少个反向器通过[2]。

TDC的最高分辨率取决于芯片的最小门传播延迟时间。测量由start信号开始以stop信号终止。根据环形振荡器的位置和粗值计数器的数值,可以计算出start和stop之间的时差。

以德国ACAM公司生产的一种高精度时间测量芯片PS081来说明TDC的工作原理,这种芯片有两种测量方式:小量程模式和大量程模式[3]。

工作在小量程模式时,TDC 的两个通道都是由start 脉冲的边沿触发的,每个独立的通道可以检测到4个采样值,这些采样值与start 脉冲的时间被存储到各个通道的采样寄存器中。在start 信号和第一个stop信号之间,不能少于3 ns的时间间隔,如果小于这个值,开始的stop信号是要被忽略的,所以start信号和第一个stop信号之间的间隔必须大于3 ns;在同一个通道的stop信号之间,也必须有15 ns 的时间间隔,太靠近的stop信号也会被忽略;而在两个不同通道的stop信号之间则没有最小时间的限制;所有的stop信号在stop信号之后都不能超过716 μs的最大值。

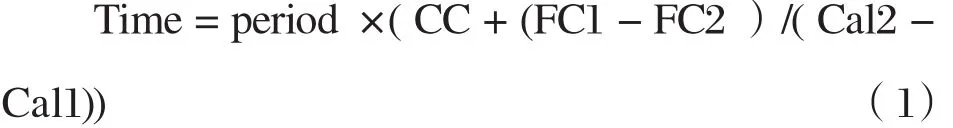

工作在大量程模式时,在这个模式中stop信号和接下来的第一个参考时钟信号的正跳沿之间的时间设定为FC1,出现第一个正跳沿后计时器被触发,TDC记录下经过的时钟周期数CC,直到第一个stop 信号被检测到,第一个stop 脉冲和接下来的第一个参考时钟信号的正跳沿之间的时间设定为FC2,接着开始新一轮的计数。由时间计算式可算出时间值,如式(1) 。其后的stop信号处理方法也是如此。

式中 FC1 为信号通过反向器停止时刻和接下来的第一个参考时钟信号的正跳沿之间的时间;FC2 为第一个 Stop 脉冲和接下来的第一个参考时钟信号的正跳沿之间的时间; CC 为预先测量的时间周期;Cal2-Cal1 为校准时钟周期;Time 为测量时间值。

在这种模式下可以处理超过100 ms的时间间隔。stop信号之间、两个不同通道的stop信号之间至少要大于2个时钟周期,所有stop信号之间不应超过216倍的时钟周期。所以最大的测量范围不超过200 ms。

2 TDC时间数字测量的硬件实现

整套测力轮对系统分为采集端和接收端。采集端包括了TDC惠斯通电桥模块,TDC测量模块,控制模块,存储模块。测试系统的硬件部分也就是由这几个模块所构成的。

2.1 TDC惠斯通电桥

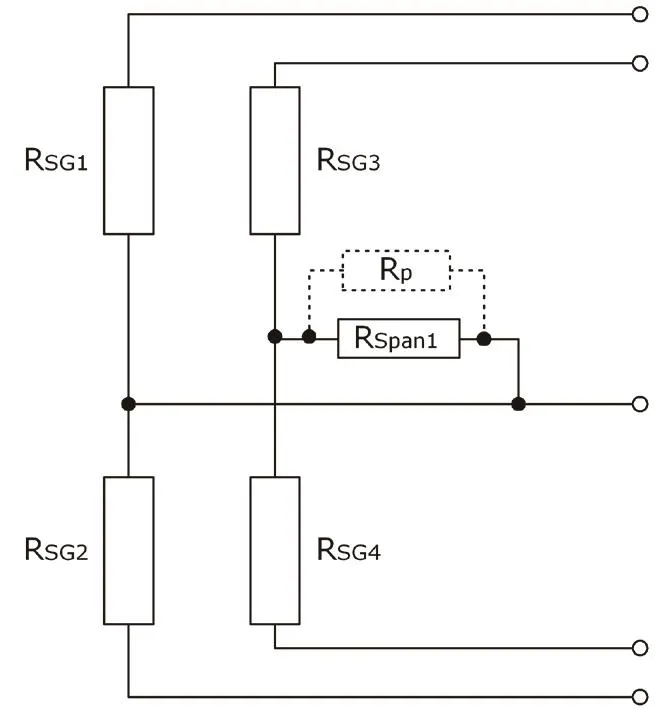

在基于TDC的惠斯通电桥的连接方式中传感器的结构是非常简单的。如图1所示为TDC惠斯通电桥原理图。代替传统惠斯通电桥上的6个补偿电阻,这里我们仅应用1个补偿电阻,另外RSpan电阻不需要一个非常精确的值,因此无需进行机械结构调整。这个电阻的精确调整完全是通过软件方式来完成。

图1 TDC惠斯通电桥

2.2 TDC测量模块

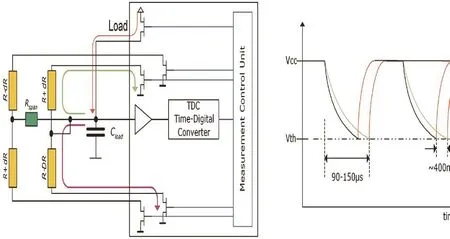

电容Cload首先通过芯片的load管脚充电到电源电压,然后Cload通过RSG1到RSG4分别对GND(芯片内部)进行放电。放电电容Cload被放电到一个固定的坎值电压后,放电时间将会通过一个时间数字转换器进行测量,测量精度可以达到皮秒级别(15 ps)。因而, RSG1和RSG2则是直接被测量的,而RSG3和RSG4是RSpan1一起被测量出来[4]。

在电容器放电的时候应变电阻是与PS081 的开关三极管串联放置的.三级管的开关电阻Rdson由于与温度和电压有关系所以会将误差加到测量结果中去。Rdson本身的值在3~5 Ω的范围。对于温度和电压的变化值在1 Ω范围内。可以非常清晰地看到这个误差比初始350 Ω应变电阻的测量变化还大。为了补偿,开关被分为两个三级管。对于每个应变电阻电容器将放电3 次,通过三极管1,三极管2,最后通过1,2 的并联。PS081 内部DSP 从这3个数据中计算出Rdson校准值。也就是说,图中和每个电阻串联的三极管内部本身是2个三极管的并联[5]。图2为TDC测量原理图。

图2 TDC测量原理图

2.3 控制模块

主芯片需要同时具备高速时钟和串口通信能力,同时还需要低功耗,从这几个角度出发,STM32是不错的选择。

2.4 存储模块

对于长时间采集的原始数据,为了方便保存和擦除,采用了SD存储卡,并以文件系统的方式进行保存。

2.5 测试结果分析

整个测量系统精确测量的关键是进行增益偏移和零点偏移调整。传感器的灵敏度是与温度有关系的,无载荷时,惠斯通桥臂的输出会随温度改变而变化,也就是增益偏移[6]。不进行补偿,是不能够进行精确测量的。在测量前焊接一个与传感器有着相同温度特性的固定电阻,一般取40 Ω。然后通过软件调整这个固定电阻与传感器网络阻值之间的比值,使得温度所引起的增益降低,理论上可以到零[7]。实际操作中,偏移被降低到<2ppm/K,达到了OIML10000标准所规定的<5 ppm/K的标准[8]。用同样的方法进行零点偏移调整。

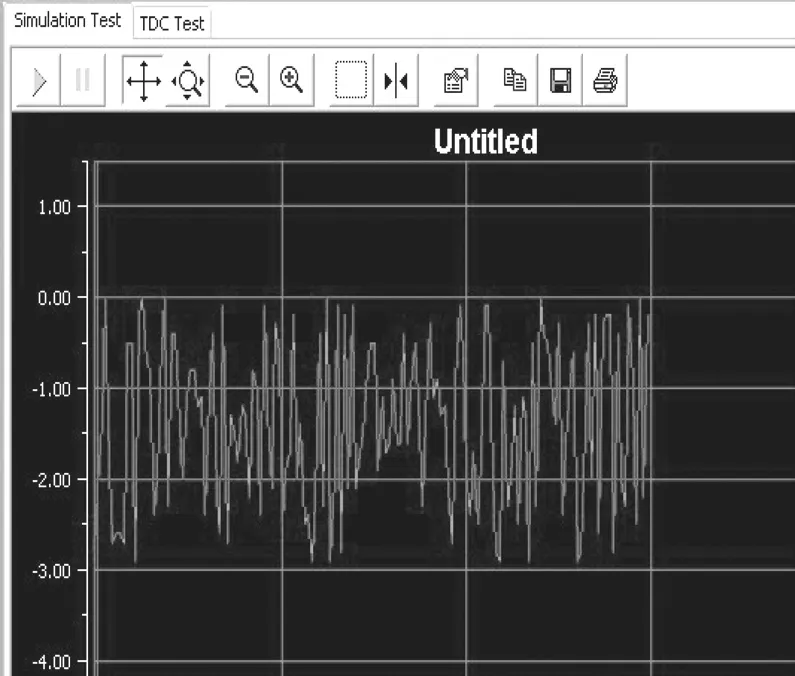

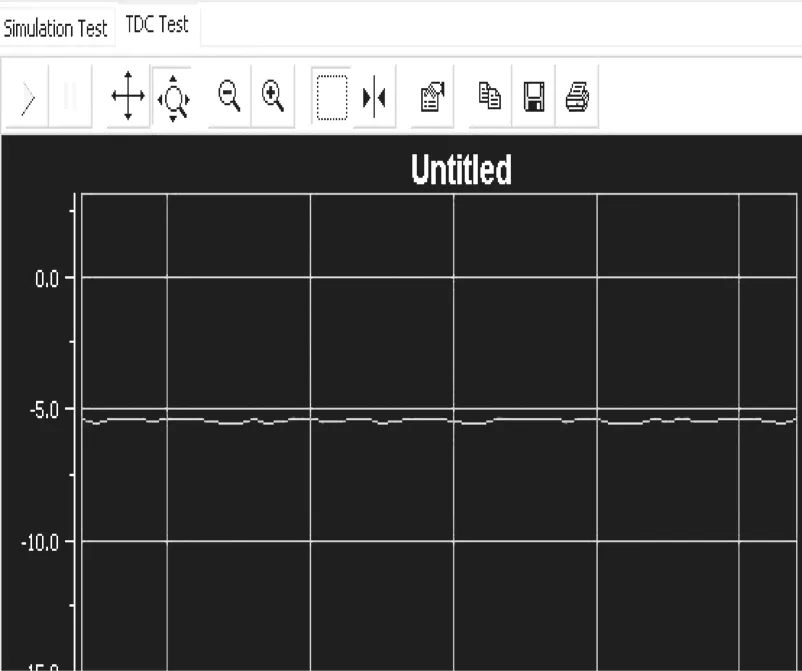

在同等温度条件下,模拟测量应变温漂标定如图3所示,TDC测量应变温漂标定如图4所示。由这两幅图可以看出,在温度影响上,TDC有更好的稳定性。

图3 模拟测量应变温漂标定

图4 TDC测量应变温漂标定

3 结论

本文介绍了基于TDC时间数字测量系统的工作原理、硬件设计、增益偏移和零点偏移的调整。在具有强电磁干扰环境、温差变化很大的高速动车组参数测量实验中,本数字测量系统将比传统的模拟测量更加准确。

[1] 雷武虎,刘松秋,李鹏宇.一种高精度大范围时间测量电路的实现[J].核电子学与探测技术,2005,25(3):239-242.

[2] Acam mess.Electronic Ltd The TDC Cookbook[z]. 2002.

[3] 王文川,韩焱,张丕状.基于时间数字转换的精密时差测量系统设计[J].现代电子技术, 2009(4).

[4] 徐国华,宋书锋,吕瑜.基于PIC单片机和TDC芯片的智能化磁智伸缩位移传感器[J].仪表技术与传感器,2004(5).

[5] 邢燕.高精度时间间隔测量系统[J].电子测量技术,2010(5).

[6] 张立民,金学松.基于测力轮对的轮轨瞬态作用力仿真计算[J].铁道学报,1998,20(6):28-34.

[7] PockLintn,A.R.Improved Data from Load-Measuring Wheels[J].Railway Engineer,1977,2(4):37-43.

[8] Shie Qian,Dapang Chen.Algorithm for Timevarying Fourier[J].Transform IEEE. Trans, SP.,1993, 41(7).