注塑制品后处理的主要方法

陶永亮

(重庆川仪工程塑料有限公司 400712)

注塑制品后处理的主要方法

陶永亮

(重庆川仪工程塑料有限公司 400712)

注塑制品一个普遍存在的缺点是有内应力。内应力的存在对塑件在储存和使用中出现变形和开裂的重要原因,也对影响塑件性能等重要因素。通过对内应力在塑件中存在形式阐述,介绍两个典型的注塑产品按照要求进行后处理的例子,讲述塑件后处理的重要性,以保证塑件后处理所达到的功能要求,旨在了解和掌握去除注塑制品内应力的后处理方法和检查办法。

注塑制品;后处理;退火;调试;方法

1,前言

由于成型过程中塑料熔体在温度和压力作用下的变形流动行为非常复杂,流动前塑化不均以及充模后

冷却速度不同等原因。塑料熔体在成型过程中有存在不均匀结晶、取向和收缩应力,导致塑料制件在脱模后变形,力学性能、化学性能及表观质量表坏,严重时甚至会引起塑料制品开裂。为了解决这些问题,常常对这些注塑制品进行后处理,后处理的方法只要有退火处理和调试处理[1]。

2,塑件内应力的概念及其他

2.1 塑件内应力产生

塑料内应力是指在塑料熔融加工过程中由于受到大分子链的取向和冷却收缩等因素而产生的一种内在应力。内应力的本质为大分子链在熔融加工过程中形成的不平衡构象,这种不平衡构象在冷却固化时不能立刻恢复到与环境条件相适应的平衡构象,这种不均衡构象的实质为一种可逆的高弹形变,而冻结的高弹形变平时以位能情势储存在塑料制品中,在合适的条件下,这种被迫的不稳定的构象将向自在的稳固的构象转化,位能改变为动能而开释。当大分子链间的作用力和相互缠结力蒙受不住这种动能时,内应力平衡即受到破坏,塑料制品就会产生应力开裂及翘曲变形等现象。

注塑制品的内应力有两种类型:一种是注塑制品成型应力,各处局部应力状态是不同的,制品变形程度将决定于应力分布。如果制品在冷却时。存在温度梯度,则这类应力会发展,所以这类应力又称为“成型应力”。另一种是温度应力。当熔体进入温度较低的模具时,靠近模腔壁的熔体讯速地冷却而固化,于是分子链段被“冻结”。由于凝固的聚合物层,导热性很差,在制品厚度方向上产生较大的温度梯度。制品心部凝固相当缓慢,以致于当浇口封闭时,制品中心的熔体单元还未凝固,这时注塑机又无法对冷却收缩进行补料。这样制品内部收缩作用与硬皮层作用方向是相反的;心部处于静态拉伸而表层则处于静态压缩。在熔体充模流动时,除了有体积收缩效应引起的应力外。还有因流道,浇口出口的膨胀效应而引起的应力。

2.2 内应力的种类

高分子材料在成型过程中形成的不平衡构象,在成型之后不能立即恢复到与环境条件相适应的平衡构象,是注塑制品存在内应力的主要原因。另外,外力使制件产生强迫高弹形变也会在其中形成内应力。根据起因不同,通常认为热塑性塑料注塑制件中主要存在着四种不同形式的内应力。对注塑制件力学性能影响最大的是取向应力和体积温度应力。

2.2.1 取向应力

取向内应力是塑料熔体在流动充模和保压补料过程中,大分子链沿流动方向排列定向构象被冻结而产生的一种内应力。取向应力产生的详细过程为:近流道壁的熔体因冷却速度快而造成外层熔体粘度增高,从一而使熔体在型腔核心层流速远高于表层流速,导致熔体内部层与层之间受到剪切应力作用,产生沿流动方向的取向。取向的大分子链解冻在塑料制品内也就象征着其中存在未松弛的可逆高弹形变,所以说取向应力就是大分子链从取向构象力求过渡到无取向构象的内力。用热处理的方式,可降低或排除塑料制品内的取向应力。塑料制品的取向内应力分布为从制品的表层到内层越来越小,并呈抛物线变化[2]。

2.2.2 体积温度应力

体积温度应力是制件冷却时不均匀收缩引起的。因内外收缩不均而产生的体积温度应力主要靠减少制件内外层冷却降温速率的差别来降低。这可以通过提高模具温度、降低加工温度来达到。加工结晶塑料制件时,常常因各部分结晶结构和结晶度不等而出现结晶应力。模具温度是影响结晶过程的最主要的工艺因素,降低模具温度可以降低结晶应力。带金属嵌件的塑件成型时,嵌件周围的料层由于两种材料线膨胀系数不等而出现收缩应力,可通过预热嵌件降低应力。

2.2.3 与制件体积不平衡有关的应力

高分子在模腔内凝固时,甚至在极其缓慢的条件下要使制件在脱模后立即达到其平衡体积,在实际上是不可能的。实验测定表明,注塑制件中这种形式的内应力一般很小。

2.2.4 与制件顶出变形有关的内应力

这种内应力主要与开模条件和模具顶出机构的设计有关。正确选择开模条件使开模前的模腔压力接近于零,根据制件的结构和形状设计合理的顶出机构,使制件顶出时不致变形,是可以将这种形式的内应力减少到不会影响制件力学性能的限度以内的。

2.3 影响内应力的因素

内应力的影响在速冷条件下,取向会导致聚合物内应力的形成。由于聚合物熔体的粘度高,内应力不能很快松驰,影响制品的物理性能和尺寸稳定性。

2.3.1 各参数对取向应力的影响

a)注塑熔体温度,熔体温度高,粘度低,剪切应力降低取向度减小;另一方面由于熔体温度高会使应力松驰加快,促使解取向能力加强。可是在不改变注塑机压力的情况下,模腔压力会增大,强剪切作用又导致取向应力的提高。

b)在喷嘴封闭以前,延长保压时间,会导致取向应力增加。

c)提高注射压力或保压压力,会增大取向应力,

d)模具温度高可保证制品缓慢冷却,起到解取向作用。

e)增加制品厚度使取向应力降低,因为厚壁制品冷却时慢,粘度提高慢,应力松驰过程的时间长,所以取向应力小。

2.3.2 有温度应力的影响

如上所述由于在充模时熔体和型壁之间温度梯度很大,先凝固 的外层熔体要助止后凝固的内层熔体的收缩,结果在外层产生压应力(收缩应力),内层产生拉应力(取向应力)。如果充模后又在保压压力的作用下持续较长时间,聚合物熔体又补入模腔中,使模腔压力提高,此压力会改变由于温度不均而产生的内应力。但在保压时间短,模腔压力又较低的情况下,制品内部仍会保持原来冷却时的应力状态。如果在制品冷却初期模腔压力不足时,制品的外层会因凝固收缩而形成凹陷;如果在制品已形成冷硬层的后期模腔压力不足时,制品的内层会因收缩而分离,或形成空穴;如果在浇口封闭前维持模腔压力,有利于提高制品密度,消除冷却温度应力,但是在浇口附近会产生较大的应力集中。由此看来热塑性聚合物在成型时,模内压力越大保压时间越长,有助于温度所产生的收缩应力的减小反之会使压缩应力增大。

2.4 内应力与塑件质量的关系

塑件中内应力的存在会严重影响塑件的力学性质和使用性能;由于塑件内应力的存在和分布不均,塑件在使用过程中会发生裂纹。在玻璃化温度以下使用时,常发生不规则的变形或翘曲,还会引起透明塑件表面“泛白”,浑浊,光学性质变坏。设法降低浇口处温度,增加缓冷时间,有利于改善塑件的应力不均,使塑件的机械性能均一。不管对结晶型聚合物还是非结晶型聚合物,拉伸强度都表现出各向异向的特点。对非结晶型聚合物拉伸强度会因浇口的们置而异;当浇口与充模方向一致时,拉伸强度随熔体温度提高而降低;当浇口与充模方向垂直时,拉伸强度随熔体温度的提高而增加。由于熔体温度提高导致解取向作用加强,而取向作用减弱使拉伸强度降低。浇口的方位会通过影响料流的方向来影响取向,又由于非结晶型聚合物比结晶型聚合物的各向异性表现的强烈,所以在垂直于流动方向上的拉伸强度前者比后者大。低温注射比高温注射有更大的力学各向异性。熔体温度的提高,不论对结晶型聚合物还是非结晶型聚合物都会导致拉伸强度的降低,但机理却不一样;前者是由于通过取向作用降低的影响。

3,塑件主要后处理方法

塑料制品常用后处理的方法是退火处理和调试处理两种。

3.1 退火处理

由于塑料在料筒内塑化不均匀或者在模腔内冷却速度不同,因此常会产生不均的结晶、定向和收缩,致使塑件有内应力,在生产壁厚或带有金属嵌件的塑件时更为突出。存在内应力塑件在储存和使用中会发生力学性能下降,通常要对塑件进行退火处理[3]。退火处理是为了消除或降低制件成型后的残余应力。对于结晶型塑件,利用退火能对它们的结晶度大小进行调整,或加速二次结晶和结晶的过程。退火还可以对制件进行解除取向、并降低制件硬度和提高韧性。退火温度一般在制件使用温度以上10--20℃至热变形温度一下10--20℃之间选择和控制。

图1 力矩马达罩产品示意图

力矩马达罩是HEPL—气阀门定位器用力马达系列产品上固定支承件,又是产品上的外观件。如图1所示,用料是透明聚碳酸脂PC。PC具有机械强度高、使用温度范围广、电绝缘性能好、尺寸稳定性好、透明性好等特点被广泛使用于仪器仪表零件。力矩马达罩整个产品周边厚度基本上为1.3,部分部位的厚度仅只有0.8,产品的顶上有4.5的厚度,在周围适当的地方通过加孔和槽的形式以解决厚度悬殊给产品带来变形,给成型带来了一定的困难。产品上还有6-M2黄铜嵌件,嵌件的外径Φ4,高度4。产品外观要求是表面光整,不得有气孔,疏松,裂纹等缺陷[4]。整个产品重7.6g。但产品的裂纹是常事,原因是马达罩产品在M2嵌件附近和厚薄相差大的地方有裂纹,影响使用。为解决裂纹等,在嵌件的外径Φ4与大圆孔边缘厚度只有0.5,为了适当增加一些厚度,在保证使用质量的前提下,将外径Φ4改成为Φ3.4样子,这样嵌件的外径Φ3.4与大圆孔边缘厚度有0.8。由于塑料与金属的线膨胀系数差别大,容易产生内应力,这是带金属嵌件制品产生裂纹的原因之一。在注塑时,将嵌件必须加热到150---200℃。

注塑成型时模温控制是重要一环,控制模温在100℃。不会使模壁与中心熔体冷却相差很大,产品产生内应力,较好制止了产品的机械性能下降。同时参考一些资料[5],就模温对PC制品的内应力作了试验。首先是在模温100℃条件下注塑的产品,在四氯化碳溶液中浸泡60s(室温20℃),无裂纹,说明内应力控制达标好;其次将制品放入120℃的烘箱进行退火处理(PC热变形温度137℃),在室温下冷却,四氯化碳溶液中浸泡60s(室温20℃),有轻微裂纹,说明经过热处理,内应力没有彻底消除,产品质量不过关。前期力矩马达罩出现裂纹基本上属于这种情况。再次是在常温下冷却后的产品放在四氯化碳溶液中浸泡60s(室温20℃),有地方破裂,产品的内应力大,不合格。通过这个试验,说明模温对PC制品内应力的影响和模温对PC的成型重要性,也是PC在成型中解决和控制内应力主要手段之一。

通过这些调整,还是要对塑件进行退火处理,塑件退火(循环热风烘箱120°C,6-8小时后随炉冷却)连浇口一起退火。退火处理后放入四氯化碳溶液中浸泡检验,1min无破裂,表明了产品消除了内应力。

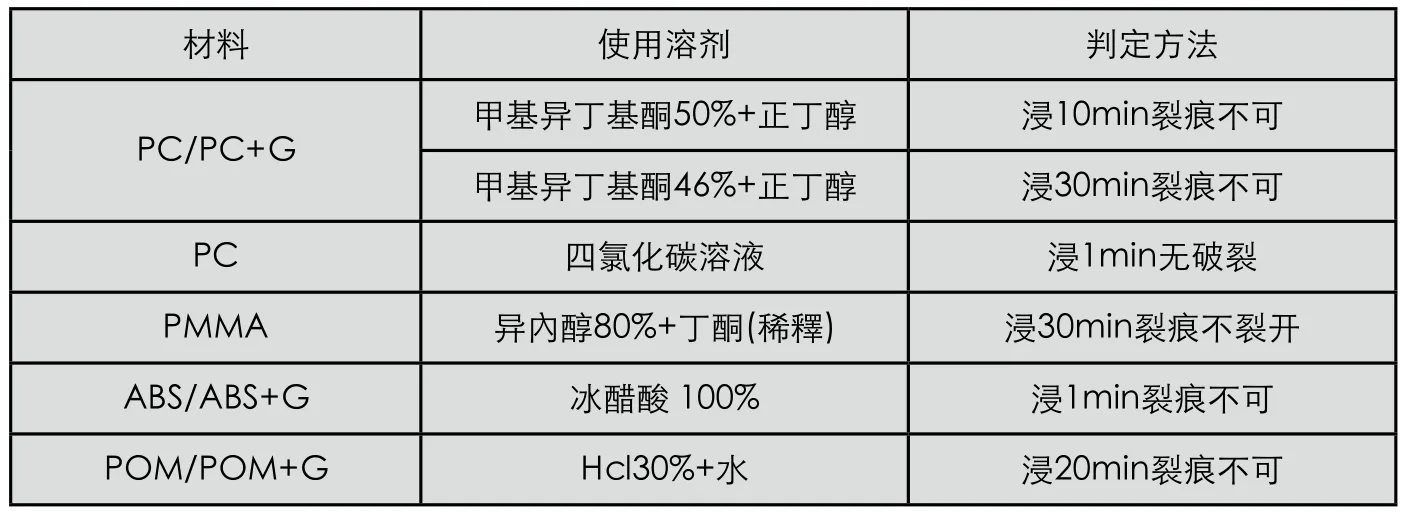

退火后塑件应力检验是很重要的,一般采用偏振光检验法和溶剂浸渍法。偏振光检验法适用透明塑件的检查,利用塑件的透明性,把塑件置于偏光镜片之间,从镜片上看塑件表面彩色光带面积大小确定内应力发生范围的大小,光带面积越大,内应力范围越大;溶剂浸渍法将塑件浸在溶剂(如苯、四氯化碳、环已烷、乙醇、甲醇)内,按塑件发生龟裂破坏所花的时间来判定应力的大小,时间越长应力越小。浸渍1min-2min未见开裂,说明内应力较小,使用中不大会发生问题的[6]。附表1部分塑件溶剂浸渍法内应力检查方法。

3.2 调试处理

调湿处理是一种调整塑件含水量的后处理工序,主要用于吸湿性很强且又容易氧化的聚酰胺等塑件。调湿处理所用的加热介质一般为沸水或醋酸钾溶液(沸点为121℃),加热温度100-121℃,保温时间与塑件厚度或技术要求有关。

表1 部分注塑件内应力检查

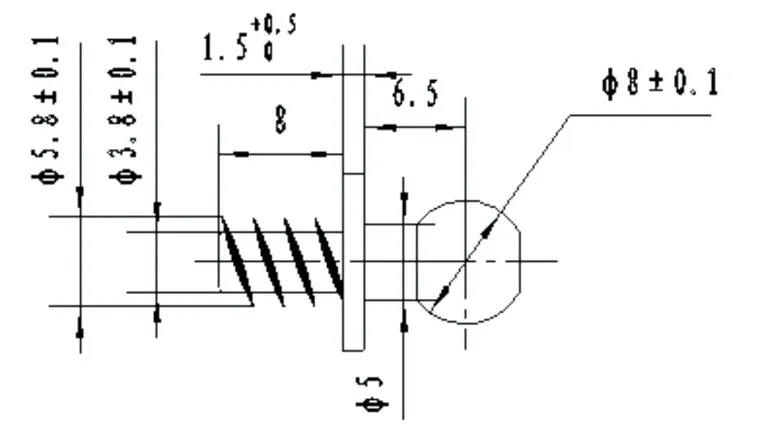

图2 球头螺母产品示意图

图3 球头金属件示意图

球头螺母是车灯中较常用的重要连接支承件,是起到调光转向和连接支承作用,如图2所示。球头螺母用料是PA66(聚酰胺66)黑, 球头螺母中是一个球头形状,它周边有三等分均布2.0宽的槽,球头部位在一定的作用力下压入在球头金属件,如图3所示,球头螺母球头部位包容球头金属件中包容力(拉脱力)要保证120N~130N(相当于12kg力)。这是球头螺母的功能要求必须要达到的。产品要求是表面光整,不得有气孔,疏松,裂纹等缺陷。

聚酰胺66,也称聚己二酰己二胺(PA66),分子式:―[NH(CH2)6NHCO(CH2)4CO]n―。PA66分子主链上含有重复酰胺基团—[NHCO]—的原因,导致吸水率大。通过工艺改进和调湿时间掌握,保证产品的力学强度(拉脱力)。其中模具温度对聚酰胺结晶度及成型收缩率有一定的影响,高模温结晶度高、耐磨性、硬度、弹性模量增加、吸水性下降、制品的成型收缩率增加;低模温结晶度低、韧性好、伸长率较高。模具温度将影响聚酰胺结晶度,而结晶度将影响产品的物理特性。对于小型塑件,增加模温机控制40--50℃的模具温度,则塑件的结晶度将随着时间而变化,为了保持塑件的几何稳定性,需要进行调湿处理。

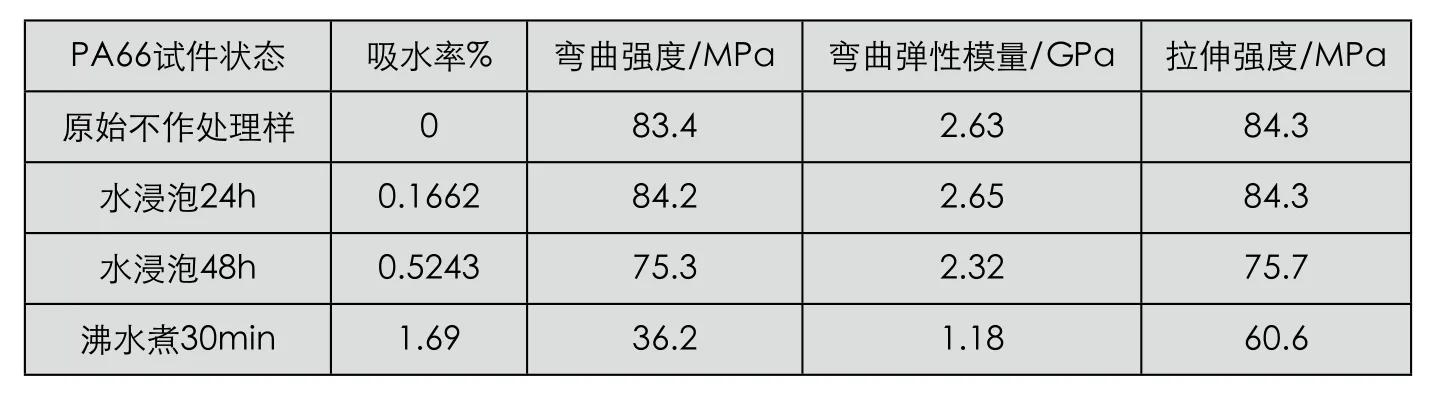

为发挥聚酰胺材料的韧性,冲击强度,抗拉强度等,需要进行调湿处理,完成聚酰胺的结晶,以获得较好的机械性能。其中吸水率对机械性能的影响较大。根据资料的试件实验参数[7]进行分析,如表2。

球头螺母在沸水里煮30min后吸水率明显提高了,各项力学性能下降很多,但韧性提高了。分别对产品不作处理和沸水煮30min后进行拉拔力测试,其结果是:①用管型测力计测产品不作处理产品为140N~130N;②沸水煮30min后测为100N~90N,低于用户的要求,用户能让步接收,如果随时间的增长和环境、湿度的影响下,会出现80N~90N,这是用户不能接收的;③对产品在沸水里煮15min后测为120N~110N,放一个月后会出现100N,经过与用户交流,确定沸水煮15min为调湿时间。

聚酰胺极性材料分子间氢键与环境中水分相互作用,对材料的力学性能有较大影响。重庆气候属亚热带季风性湿润气候,相对湿度全年平均80%,能高达90%以上。酰胺试件[8]拉伸强度由初期的值,1到3个月内下降很多,到3-4个月之间为较低点,随后的时间增加,后期结晶度的增加会有一定程度回升,但不会到当初的拉伸强度。拉伸强度同样对拉脱力有影响,对调湿后的产品分不同时间段,进行测力试验,(测试方法:球头螺母装入金属件上,将金属件固定,用测力器连接在塑件上,拉动测力器看拉开的瞬间数值)分别进行记录,观察在两个月里,随时间加长和环境、湿度的影响下,球头螺母与球头金属件拉拔力会有变化,但能保证和控制拉拔力在100N范围出厂。在出厂前增加球头螺母产品测力试验,这对组织生产和送货时间都有一定的作用。

表2 PA66试件实验参数

表3 部分塑件后处理工艺

在进行测力试验的同时,增加破坏试验,是用重物敲坏球头螺母,通过看破坏截面的颜色和光泽度,进行判定脆性好坏。用没有作任何处理的球头螺母进行装灯试验,强度和刚性都太好了,在装配中球头螺母也出现较多的断裂,从断裂的截面看,断裂线很整齐,截面也很光亮的,用户不敢冒险用。经过水煮后的截面,断裂线不整齐,截面粗糙的,有黑中带白的样子。这项破坏试验主要检查产品调湿后的效果[9]。目前还没有先进的方法检查调湿处理效果,只能用破坏试验看破坏截面情况。

3.3 部分塑件后处理工艺条件

下表中列出了部分热塑性塑料后处理的工艺条件。但应指出,并非所有塑件都要进行后处理,通常,只用于带金属嵌件、使用温度变化较大、尺寸精度要求高和壁厚大的塑件[10]。凡退火或调湿的塑件,在达到所需温度和时间以后,一定要缓慢降至室温,如果突然冷却或冷却速度太快,则塑件内部又会产生新的内应力。部分塑件后处理工艺如表3。

4,结束语

塑件产生内应力是较复杂的情况,而塑件的后处理的方法不是一成不变的,都要根据塑件的要求,塑料的品种、塑件形状、厚度及结晶度大小而异。特别是装配需要和力学性能,都应对后处理工艺作相应的实验,经过生产实践验证,找准较好的工艺参数,并有一定检查塑件后处理效果的方法,才能保证塑件后处理的达到预期效果符合功能性需要,产品质量得到了用户的认同为最终目标。

[1]张维合.注塑模具设计实用教程(第二版)[M]. 北京:化学工业出版社,2011.10;60-61

[2]成都科技大学.塑料成型工艺学[M]. 北京:轻工业出版社,1985.9;31-34

[3]成都科技大学.塑料成型工艺学[M]. 北京:轻工业出版社,1985.9;147-148

[4]陶永亮.力矩马达罩注塑工艺改进[J]. 工程塑料应用,2008.36(9) ;44-46

[5]注塑缺陷原因分析与对策(讲座教材).东莞:华南注塑技术管理顾问有限公司,2007

[6]崔继耀,谭丽娟.注塑成型技术难题解答[M].北京:国防工业出版社,2007.6;323-324

[7]李晖等.吸水率对尼龙66力学性能的影响研究[J]. 工程塑料应用,2008,36( 8): 64-67

[8]朱本玮等.环境湿度对尼龙66性能的影响极其时间效应[J].现代塑料加工应用,2008,20( 5)5-7

[9]陶永亮球头螺母成型工艺优化[J]. 工程塑料应用,2011.39(10) ;44-47

[10]洪慎章.实用注塑模设计与制造[M]. 北京:机械工业出版社,2010.1;44-45

Plastic products post-processing of main methods

TaoYongLiang

(Chongqing chuanyi engineering plastic Co., LTD 400712)

Injection products for a common defect is to have internal stress. The existence of the internal stress of plastic parts in the storage and use of deformation and cracking in the important reason, Also infl uence factors including plastic parts performance. Through the internal stress of plastic parts in this form, Introduction of two typical injection products according to the requirements of the post-processing example, About the importance of plastic parts postprocessing, In order to ensure that the plastic parts to the function requirement of post-processing, Aims to understand and grasp the internal stress of removing injection products post-processing methods and examination way.

Injection products; Post-processing; Annealing ;Debugging; Methods