发酵泡菜用乳酸菌制剂产酸特性的研究

李文婷,车振明,龚 丽,曾 亮,毛 婷

(西华大学生物工程学院,四川成都610039)

发酵泡菜用乳酸菌制剂产酸特性的研究

李文婷,车振明*,龚 丽,曾 亮,毛 婷

(西华大学生物工程学院,四川成都610039)

基于乳酸菌制剂发酵泡菜工艺,研究了发酵四川泡菜用乳酸菌制剂的产酸特性,并采用响应面分析法优化乳酸菌制剂产酸条件。实验结果表明:葡萄糖溶液浓度2%活化乳酸菌制剂效果最好;乳酸菌制剂产酸主要为乳酸;乳酸菌制剂产酸最佳条件为:培养温度34.69℃、培养时间38h、培养基起始pH7.03。

乳酸菌制剂,产酸特性,响应面分析法

1 材料与方法

1.1 材料与仪器

乳酸菌制剂 四川高福记生物科技有限公司;葡萄糖、蛋白胨、酵母膏、琼脂、牛肉膏、酵母粉、柠檬酸钠、磷酸二氢钾、乙酸钠、硫酸镁、硫酸锰、吐温80、正丁醇、甲酸、乳酸等 均购于成都市科龙化工试剂厂。

78-1磁力搅拌器、SHA-B恒温振荡器 金坛市富华仪器有限公司;PHS-3C酸度计 方舟科技;电热恒温隔水式培养箱 黄石市恒丰医疗器械有限公司;LDZX-75KB立式压力蒸汽灭菌器 上海申安医疗器械厂;DHG-9075A型电热恒温鼓风干燥箱 上海益恒科技有限公司;UV-2600型紫外可见分光光度计 尤尼柯上海仪器有限公司;7B-214电子天平 北京赛多利斯仪器系统有限公司;TDL-40B离心分离机 湖南星科科学有限公司。

1.2 实验方法

1.2.1 乳酸菌制剂产乳酸定性实验研究

1.2.1.1 不同浓度葡萄糖溶液活化乳酸菌制剂 将一定量乳酸菌制剂分别接种于0%、2%、4%葡萄糖溶液,室温条件下活化,同时做试剂空白实验,测定0、0.5、1、2h活化后的OD值。

1.2.1.2 乳酸菌制剂产乳酸定性实验 将已充分活化的乳酸菌以1%接种量接于MRS液体培养基,37℃摇床培养24h,得乳酸菌发酵液,4000r/min离心10min得上清液。

乳酸定性实验采用纸层析法[3],展开剂为:正丁醇∶甲酸∶水=80∶15∶5;用毛细管分别吸取乳酸菌上清液,多次点样于滤纸上,以1.5%标准乳酸作为对照,平衡2h后进行层析,以1%的溴甲酚蓝乙醇溶液显色,并计算Rf值[4]。

Rf=原点到层析中心的距离/原点到溶剂前沿的距离

1.2.2 乳酸菌制剂产酸条件的优化

1.2.2.1 单因素实验设计 单因素实验研究了培养温度、培养时间、培养基起始pH三个主要因素对乳酸菌制剂产酸能力的影响。

a.不同培养温度对乳酸菌制剂产酸能力的影响:将已充分活化的乳酸菌制剂,按1%接种量接于已灭菌10mL MRS液体培养基中,其它条件一定,于25、30、35、40、45℃培养,取出,测定其产酸率。

b.不同培养时间对乳酸菌制剂产酸能力的影响:将已充分活化的乳酸菌制剂,按1%接种量接于已灭菌10mL MRS液体培养基中,其它条件一定,培养12、24、36、48、60h,取出,测定其产酸率。

c.不同培养基起始pH对乳酸菌制剂产酸能力的影响:将已充分活化的乳酸菌制剂,按1%接种量接于已灭菌10mL MRS液体培养基中,其它条件一定,于培养基起始pH6.0、6.5、7.0、7.5、8.0培养,24h后取出,测定其产酸率。

1.2.2.2 响应面实验设计 选择培养温度、培养时间、培养基起始pH作为三个因素,选取乳酸菌产酸率作为响应值,进行Box-Behnken设计,采用Design Expert实验辅助软件,进行相关实验数据计算。

2 结果与分析

2.1 乳酸菌制剂产乳酸定性实验研究

2.1.1 不同浓度葡萄糖溶液活化乳酸菌制剂 分别选取浓度0%、2%、4%的葡萄糖溶液对乳酸菌制剂进行活化,测定其OD值,实验结果见图1。

图1 不同浓度葡萄糖溶液活化乳酸菌制剂活化OD值变化曲线Fig.1 OD curve in different concentrations of glucose activating the lactobacillus preparation

由图1可见,浓度0%、2%葡萄糖溶液活化乳酸菌制剂其OD值变化趋势基本一致,呈先增大后减小的趋势,后期趋于稳定状态,且整个活化过程中浓度2%的OD值大于浓度0%的OD值;浓度4%葡萄糖溶液活化乳酸菌制剂其OD值呈逐渐降低趋势,后期趋于稳定状态。因此,选用浓度2%葡萄糖溶液活化乳酸菌制剂,活化时间为0.5h。

2.1.2 乳酸菌制剂产乳酸定性实验 溶剂前沿距离为14.2cm;标准品前沿距离13.6cm;样品前沿距离均值为13.4cm。

标准品的Rf值=标准品前沿距离/溶剂前沿距离= 13.6cm/14.2cm=0.958

样品的Rf′值=样品前沿距离/溶剂前沿距离=13.4cm/ 14.2cm=0.944

Rf/Rf′=0.958/0.944=1.015,比值约为1,说明该乳酸菌制剂产酸主要为乳酸。

2.2 乳酸菌制剂产酸条件的优化

2.2.1 单因素实验设计

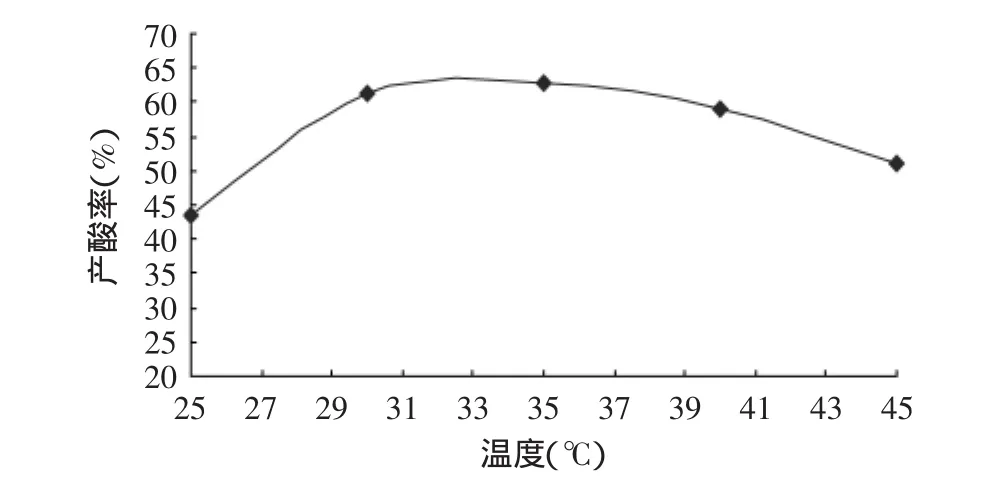

2.2.1.1 不同培养温度对乳酸菌制剂产酸能力的影响 其它实验条件一定,选用25、30、35、40、45℃不同培养温度,测定乳酸菌制剂产酸率,实验结果如图2。

图2 不同培养温度乳酸菌制剂产酸率变化曲线Fig.2 Acid production curve of lactobacillus preparation in different incubation temperatures

由图2可见,在不同培养温度条件下乳酸菌制剂产酸率呈先增大后减小趋势,培养温度35℃产酸率最大达62.9%。随温度不断升高,乳酸菌制剂酶活性不断增强,即产酸能力逐渐增强,但温度过高会抑制乳酸菌制剂酶活力甚至破坏乳酸菌制剂中微生物菌种结构,进而导致产酸速率受到抑制[5]。

2.2.1.2 不同培养时间对乳酸菌制剂产酸能力的影响 其它实验条件一定,选用12、24、36、48、60h不同培养时间,测定乳酸菌制剂产酸率,实验结果如图3。

图3 不同培养时间乳酸菌制剂产酸率变化曲线Fig.3 Acid production curve of lactobacillus preparation in different incubation time

由图3可见,在不同培养时间条件下乳酸菌制剂产酸率呈先增大后基本稳定趋势,培养时间36h产酸率最大达39.3%。随时间不断增加,乳酸菌制剂发酵液中活菌数不断增多,即产酸能力逐渐增强;但培养到一定时间后,发酵液菌体密度过大,乳酸菌制剂产酸能力受到一定的抑制,产酸能力基本稳定,略有下降趋势[6-7]。

2.2.1.3 不同培养基起始pH对乳酸菌制剂产酸能力的影响 其它实验条件一定,选用6.0、6.5、7.0、7.5、8.0不同培养基起始pH,测定乳酸菌制剂产酸率,实验结果如图4。

图4 不同培养基起始pH乳酸菌制剂产酸率变化曲线Fig.4 Acid production curve of lactobacillus preparation in different initial medium pH

由图4可见,在不同培养基起始pH条件下乳酸菌制剂产酸率呈先增大后基本稳定趋势,培养基起始pH7.0产酸率最大达28.3%。不同培养基起始pH会影响乳酸菌制剂酶活力的大小,低pH会抑制乳酸菌制剂产酸酶活力,即产酸率低。

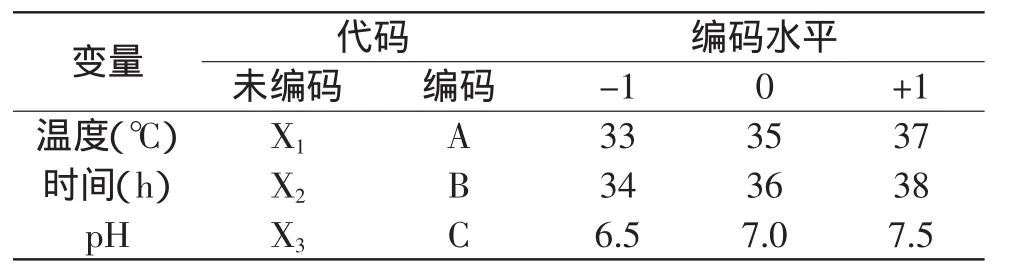

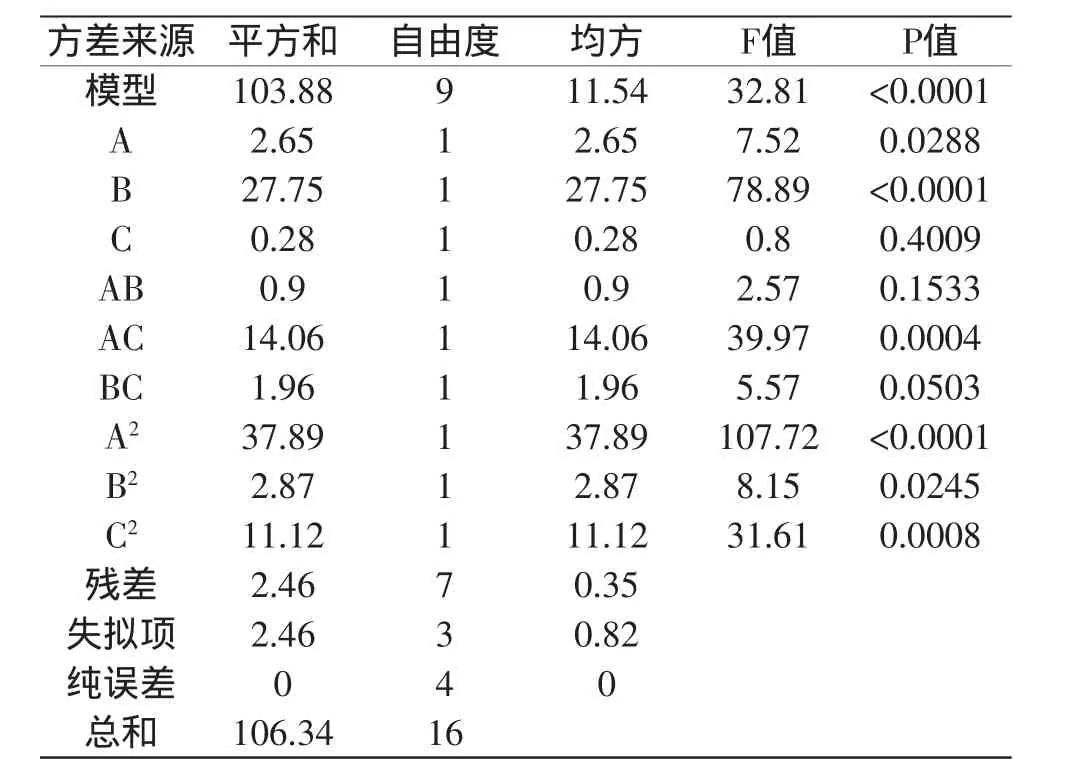

2.2.2 响应面实验设计 Box-Behnken设计因素水平及编码如表1,Box-Behnken实验设计结果如表2,响应面回归模型方差分析如表3。

表1 Box-Behnken实验设计因素水平及编码Table 1 The variance analysis of regression model in response surface

利用Design Expert软件对上述结果进行分析,得出乳酸菌制剂产酸率(Y)对其培养温度(A)、培养时间(B)、培养基起始pH(C)的二次多项回归方程为:

Y=71.20-0.58A+1.86B-0.19C-0.47AB+1.87AC+ 0.70BC-3A2-0.83B2-1.63C2

由表3可见,实验所选用模型P值小于0.0001,极显著(P<0.01)。决定系数R2=0.9768,R2接近1,说明此模型能预测其响应值;变异系数C.V.%=0.86较低,说明本实验设计精确度高、可靠性强。

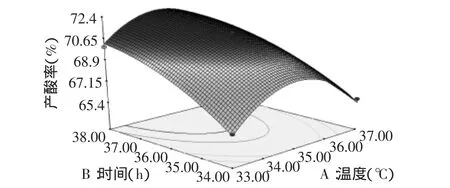

另外,利用Design Expert实验辅助软件,进行相关实验数据统计,同时得到各因素交互作用效果图,结果如图5~图7。

图5显示的是培养基起始pH7.0,培养温度和培养时间对乳酸菌产酸率影响的交互效应。由图5可见,适当的培养温度可以使乳酸菌制剂产酸率达到最高,曲线表现为先上升后下降;培养时间增长有助于乳酸菌制剂产率的提高,但达到一定时间其产酸率趋于稳定,曲线表现为先增加后平滑;等高线图显示培养温度与培养时间交互作用投影线图为马鞍形,即两个因素对乳酸菌产酸率影响交互作用不显著。

表2 Box-Behnken设计及结果Table 2 Box-Behnken design and results

表3 响应面回归模型方差分析Table 3 The design factors and coding standards in Box-Behnken

图5 培养温度与培养时间对乳酸菌制剂产酸率影响的响应面图Fig.5 The response surface map of incubation temperature and incubation time effecting on lactobacillus preparation production rate

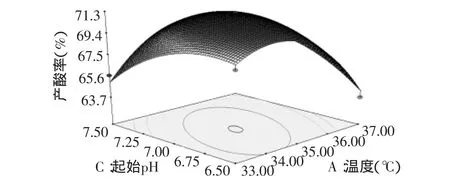

图6显示的是培养时间36h,培养温度与培养基起始pH对乳酸菌产酸率影响的交互影响效应。由图6可见,适当的培养温度及适当的培养基起始pH可以使乳酸菌制剂产酸率达到最高,即曲线均表现为先上升后下降;等高线图显示培养温度与培养时间交互作用投影线图为椭圆形,即两个因素对乳酸菌产酸率影响交互作用显著。

图6 培养温度与培养基起始pH对乳酸菌制剂产酸率影响的响应面图Fig.6 The response surface map of incubation temperature and initial medium pH effecting on lactobacillus preparation production rate

图7 培养时间与培养基起始pH对乳酸菌制剂产酸率影响的响应面图Fig.7 The response surface map of incubation time and initial medium pH effecting on lactobacillus preparation production rate

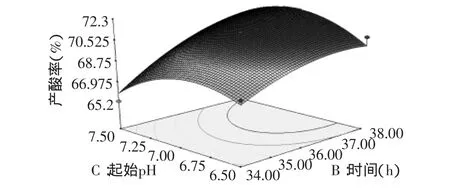

图7显示的是培养温度35℃,培养时间和培养基起始pH对乳酸菌产酸率的交互影响效应。由图7可见,培养时间增长有助于乳酸菌制剂产酸率的提高,但达到一定时间其产酸率趋于稳定,曲线表现为先增加后平滑;适当的培养基起始pH可以使乳酸菌制剂产酸率达到最高,即曲线表现为先上升后下降;等高线图显示培养时间与培养基起始pH交互作用投影线图为马鞍形,即两个因素对乳酸菌产酸率影响交互作用不显著。

2.2.3 验证实验 响应面实验设计优化乳酸菌产酸最佳条件为:培养温度34.69℃,培养时间38h,培养基起始pH7.03,理论产酸率达72.33%。为检验模型预测的准确性,进行三组平行实验,分别得到乳酸菌产酸率71.5%、70.4%、72.0%,其平均产酸率为71.3%,与理论值72.33%相比,相对误差1.4%。由此可见,响应面实验设计优化乳酸菌制剂产酸条件具有可靠性。

3 结论与讨论

本文研究了发酵泡菜用乳酸菌制剂的产酸特性,对该乳酸菌制剂发酵液进行了产酸定性实验研究,并采用响应面分析法优化乳酸菌制剂产酸条件。实验结果表明:乳酸菌制剂采用葡萄糖溶液浓度2%进行活化效果最佳;采用纸层析法定性分析乳酸菌制剂发酵液,表明乳酸菌制剂发酵液所产酸为乳酸。采用响应面Box-Behnken设计,利用Design-Expert7.0分析模型数据,优化乳酸菌制剂产酸最佳条件为:培养温度34.69℃、培养时间38h、培养基起始pH7.03。本研究对乳酸菌制剂的产酸特性进行了全面分析,对乳酸菌制剂的应用奠定了坚实的理论基础,同时对乳酸菌制剂发酵泡菜新工艺的研发具有指导作用。

乳酸菌在食品中的添加应用有多种型态,主要包括未经包埋处理和经包埋处理两类。未经包埋处理的乳酸菌,其缺点是不耐酸、不耐久存[8],经包埋处理的乳酸菌不仅克服了这些缺点还增加乳酸菌的应用领域,具有抗逆性强、耐胃酸、耐胆酸盐、存活率高、使用方便等特点[9]。本文研究的发酵泡菜用乳酸菌制剂即为经包埋及干燥处理得到的乳酸菌菌粉,乳酸菌制剂发酵泡菜与传统自然发酵泡菜相比,具有众多优势之处。因此,研究与开发乳酸菌制剂发酵泡菜新工艺、扩大乳酸菌制剂应用领域,对整个食品发酵行业的发展具有指导意义。

[1]M Eichholzer.A review of the epidemiologic evidence[J]. Nutrition Reviews,1998,56(4):95-105.

[2]陈仲翔,董英.泡菜工业化生产的研究进展[J].食品科技,2004(4):33-35.

[3]杨雪.发酵蔬菜中乳酸菌的分离鉴定及其应用研究[D].湖北:武汉工业学院,2008:25-31.

[4]李明元,唐洁.生物化学实验[M].北京:中国轻工业出版社,2008:59-67.

[5]杨洁彬,凌代文.乳酸菌-生物学基础及应用[M].北京:中国轻工业出版社,1999:86-89.

[6]E Parente,A Ricciardi.Production,recovery and purification of bacteriocins from lactic acid bacteria[J].Microbiol Bioteclmol,1999,52:628-633.

[7]杨春哲,冉艳红.乳酸菌在泡菜生产中的应用[J].中国食物与营养,2003,1(1):28-29.

[8]陈健凯,翁文.双层包埋剂包埋乳酸菌[J].漳州职业技术学院学报,2005,7(3):5-8.

[9]李华,骆艳娥,刘延林.真空冷冻干燥微生物的进展[J].微生物通报,2002(3):78-81.

Study on the acid production characteristic of lactobacillus preparation used in pickles’fermentation

LI Wen-ting,CHE Zhen-ming*,GONG Li,ZENG Liang,MAO Ting

(School of Bioengineering,Xihua University,Chengdu 610039,China)

The acid production characteristic of lactobacillus preparation were studied basing fermentation processing by lactobacillus preparation,and its acid production conditions were optimized using response surface methodology.The results showed thatusing glucose concentration 2%to activate the lactobacillus preparation was best;lactobacillus preparation mainly produce lactic acid;the best conditions of lactobacillus preparation producing acid were as follows:culturing temperature at 34.69℃,culturing time for 38h,and the medium initial pH 7.03.

lactobacillus preparation;acid production characteristic;response surface methodology

TS201.3

A

1002-0306(2012)07-0135-04

泡菜属乳酸菌发酵食品,历来其生产加工主要采用传统自然发酵方式,此发酵方式存在生产周期长、产品品质稳定性差、安全性难以控制等问题[1],严重制约了蔬菜发酵工业的发展。随着现代生物科学技术的应用,泡菜发酵新工艺的研究取得了一定成果。目前,乳酸菌纯种发酵生产工艺有两种:第一种是在接种前先对蔬菜原料进行热烫灭菌处理,以杀死大部分附着于发酵原料上的微生物,然后在无菌条件下进行接种发酵,其发酵风味与单一菌种及复合菌种的关系较为密切;第二种是接种前原料不经过热烫处理,发酵原料中附着的自然微生物依然存在并参与发酵,而接入的纯菌种只在发酵过程中起主导优势菌群的作用[2]。本文主要从理论上研究了乳酸菌制剂的产酸特性,旨在为乳酸菌制剂发酵泡菜新工艺研发奠定坚实的理论基础,同时为将现代生物科学技术引入传统泡菜发酵行业起到现实指导意义。

2011-06-24 *通讯联系人

李文婷(1985-),女,硕士研究生,研究方向:食品营养与安全。

西华大学研究生创新基金;西华大学食品科学重点学科资助。