川威KR脱硫前渣研究

袁勇 何运顺 肖建华 容水

(四川省川威钢铁有限公司,内江 642469)

川威KR脱硫前渣研究

袁勇 何运顺 肖建华 容水

(四川省川威钢铁有限公司,内江 642469)

通过对川威高炉铁水和高炉下渣的特性研究,比较铁水带渣和KR脱硫前渣的组成不同,分析从高炉下渣到川威KR前渣各组分的变化特征以及KR前渣各组分发生变化的原因。

高炉下渣;KR;脱硫前渣

铁水预处理在炼钢工序中具有重要的意义,可大大减轻转炉炼钢硫负担,得到广泛研究和应用[1-3]。铁水预处理方法很多,如:铁水沟捕撒法、倒包法、机械搅拌法、吹气搅拌法等,现在最常用的是喷粉法和KR法[4]。各种铁水脱硫法中,采用的脱硫剂各不相同,且种类繁多。国内外常见的脱硫剂主要有[5-8]:石灰、电石、钝化镁以及复合脱硫剂,其中石灰最为常用,但不易达到深脱硫效果。川威采用的是KR法脱硫工艺,脱硫剂为石灰—萤石。

我国应用KR脱硫是2004年从武钢开始的。武钢二炼钢厂从日本引进1套KR法脱硫装置后,经消化和创新,KR技术进一步完善。2007年以来,我国大中小型钢铁厂越来越倾向采用KR脱硫技术。承钢、马钢、武钢、昆钢、威钢、攀钢等先后采用了KR法脱硫。

1 川威铁水成分及高炉带渣特征

KR法最早由日本新日铁君津厂首创。优点是能将硫降到很低的水平,而且不回硫,脱硫过程基本无喷溅,脱硫效率高。缺点是KR法的设备复杂并且较为庞大,一次性投资较大,且处理过程渣量大。为此,处理前必须扒除铁水浮渣,而铁水浮渣成分与高炉铁水成分和高炉带渣密切相关。

1.1 川威铁水成分特征

目前,川威炼钢用铁水为低硅含钒钛高硫铁水。与宝钢、鞍钢、武钢等钢铁企业相比,川威铁水的不同之处主要表现在如下几个方面:

(1)铁水中S含量偏高。高炉冶炼过程中添加了部分钒钛磁铁矿,生产的铁水中S含量偏高。相比国内其他钢厂 (如本钢、鞍钢等)S含量平均高出0.05%~0.07%。

(2)铁水温度偏低。含钒钛铁水温度与普通高炉铁水相比有较大差距,温度比普通铁水温度低40~50℃。

(3)铁水成分异于普通铁水。由于高炉冶炼过程配加钒钛矿,且温度略低,形成不同于普通铁水的低Si、含V和Ti元素的铁水。碳饱和铁水中的V、Ti将与 C、N 元素反应生成相当数量的 TiC、TiN、Ti(C、N)及其他高熔点物质,导致炉渣熔化温度升高,流动性变差,从而恶化脱硫反应动力学条件。由于TiC、TiN、Ti(C、N)等生成的条件所限,晶粒尺寸很小,促使炉渣变稠的作用尤其明显。因为颗粒直径越小,其比表面积越大,作为分散体系中的“溶质”,溶剂化倾向越严重,使整个体系流动时的内摩擦阻力大大增加,所以炉渣黏度增加。而钒钛矿冶炼的高炉渣基础渣系亦扩展为CaO-SiO2-Al2O3-TiO2渣系,与普通高炉比较,渣中TiO2含量较高(13%左右)。

1.2 川威高炉带渣的组成

炼铁过程中,由高炉出渣口放出的炉渣,称为高炉上渣,随出铁过程而带出的炉渣,则称为高炉下渣。因此,高炉炉缸内,由于渣中组分比重不同,成渣先后顺序有差异,以及考虑到反应未及平衡等原因,导致高炉中炉渣的成分随其位置不同而产生较大的差异。根据冶炼工艺分析,进入铁水包的高炉渣,是高炉下渣,不同于一般意义上的高炉渣(即高炉上渣)。

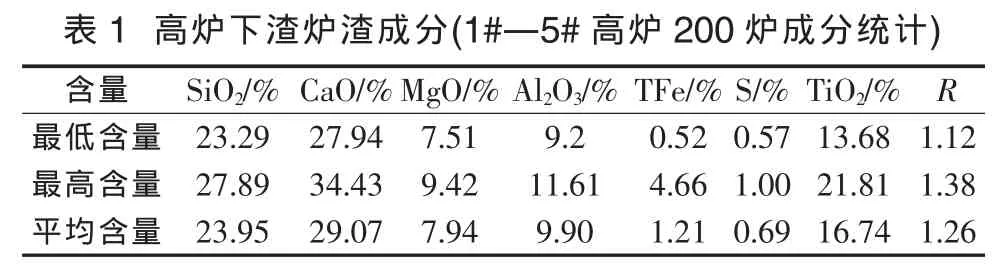

表1 为1#—5#号高炉共计200炉次的高炉下渣炉渣成分。

由表1可见,川威高炉渣的碱度最大Rmax=1.38,最小Rmin=1.12,平均R=1.26,全铁含量为1.21%,即在高炉内本身的炉渣中,全铁量很少,反映出炉渣的氧化性很弱。另外,炉渣中S2-含量也不高。

由于钒钛矿冶炼的特点,炉渣与铁水之间界面张力较小,渣-铁分离不完全,因此随铁水进入到铁水包的炉渣量,较普通铁水冶炼要多些。根据炼铁厂现场出铁情况,观察到进入铁水包的渣层厚度大约为40mm,如果按照铁水包的直径为2 400mm,渣的密度按1.8kg/m3计算,吨铁渣量达到8.6kg,标准包铁水带渣总量为559kg。

2 川威KR前渣的组成及特点分析

为了提高KR脱硫效率,掌握基于川威铁水特征的KR前渣成分及形成原因,必须要理清高炉出铁带渣情况。

2.1 KR前渣的来源

根据川威的现行工艺,高炉出铁过程,通过撇渣口,挡渣堰,把大部分随铁水而出的高炉下渣与铁水分开,铁水及少量未及分离的高炉渣一同进入铁水包,形成铁水带渣的第一部分。在高炉铁水出铁过程中,铁水与大气接触,发生氧化,氧化产物进入炉渣,构成铁水中渣的第二部分。出铁过程的“沙坝子”(主要为 SiO2)进入铁水包,每包铁水(38t)有 20~30kg的量,形成铁水中渣的第三部分。在高炉铁水从炼铁厂到炼钢厂的运输过程中,为防止热量散失过快,温度损失过多,目前企业通常要加入一些保温材料,这些保温材料又构成了铁水中的第四部分炉渣。除此之外,铁水包的耐火材料融蚀和消耗以及偶然因素导致的铁水包渣增加,是铁水中炉渣的第五个来源。

综上分析,KR前渣构成模型为:

KR前渣成分=出铁带渣(下渣)+出铁过程的氧化产物+沙坝子+保温剂+其他

2.2 KR前渣成分

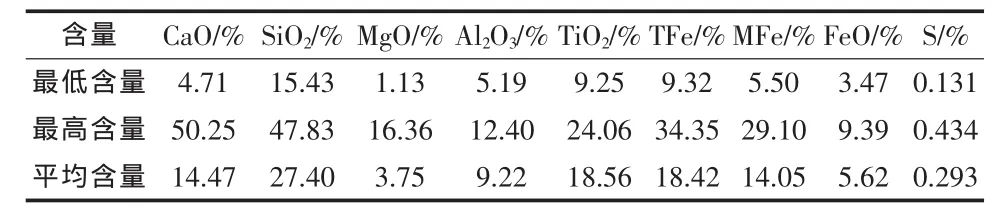

对川威进行了12炉的KR前渣成分调查和分析,结果见表2。

表2 KR前渣成分

2.3 KR前渣形成过程变化特点分析

在高炉出铁过程中,如果考虑铁水的二次氧化,则随铁水带出的炉渣成分,在不外加渣料的前提下,应该与铁水罐中覆盖渣的成分一致。但是,比较高炉下渣成分和KR前渣成分,发现发生很大的变化(见表 3)。

表3 高炉下渣成分和KR前渣成分比较

由表3可见:

(1)炉渣碱度R从1.26降到了0.528。

(2)渣中CaO含量从29.07%降到了14.47%,MgO含量从7.94%降到了3.75%,降幅达一半以上,渣中S2-含量从0.69%降到0.293%。

(3)全铁含量从1.21%升高到了18.42%,升高了14.22倍;其中金属铁高达14.05%。

(4)渣中 SiO2、Al2O3、TiO2含量变化不大。

对上述各环节进行分析,考察可能产生或进入渣中的组分。

首先,确定保温剂对炉渣的贡献量。根据川威的实际工艺情况,目前使用碳化稻壳量作为铁水包中铁水的保温剂,使用量为1.36kg/t。由此计算,每标准包铁水(65t)使用稻壳88.4kg,其碳化稻壳按照30%烧成灰分,灰分组成按SiO2含量67.23%,Al2O3含量11.66%计算,则每包铁水碳化稻壳贡献SiO2和Al2O3的量分别为17.83kg和3.09kg。

其次,每包铁水加入沙坝子的SiO2按照42.76kg/包(65t铁水)计算。

第三,出铁过程由于铁水暴露在空气中,将发生铁水的部分氧化,从而有部分FexO进入渣中,增加渣中的TFe含量。

最后,确定高炉带渣量。以铁水带渣量按照考核规定的1%计算,则为650kg/包。但每65t铁水真正的带渣量应该不超过350kg,本文中以每65t铁水带渣300kg计算。

从上述分析可见,出铁后到KR脱硫前的整个过程,没有CaO和MgO的加入和额外生成,即渣中CaO和(MgO)的总量不会发生变化,其含量减少的唯一原因,只能是由于其他物质的增多引起的对CaO和MgO的稀释作用。每65t铁水带渣量为300kg,KR脱硫前渣量为559 kg,整个过程总渣量增加铁水259kg/65t,增幅接近100%。所以,KR脱硫前渣中CaO和MgO的含量约降低50%。

增加的渣量除了来自保温剂碳化稻壳、沙坝子外,其余来自铁水的部分氧化物及铁水中的夹杂物。表3中数据表明,虽然渣量增加近一倍,但是渣中 SiO2、Al2O3、TiO2的含量没有明显变化,这说明铁水夹杂物中主要以这几种组分为主,且由于SiO2、Al2O3尚有外来引入,而TiO2则全部来自夹杂物中,证明夹杂物中TiO2含量较高,铁水中Ti易被氧化。

KR脱硫前渣中MFe及FeO含量都有大幅升高,表明铁水的二次氧化比较严重,且渣中金属铁夹杂严重,在KR脱硫前扒除前渣环节中铁损严重。

3 结 论

(1)高炉下渣氧化性很弱,由于渣中含有TiO2,渣量较普通高炉渣渣量大。

(2)含Ti铁水黏度较大,铁水中非金属夹杂较多。

(3)在高炉铁水出铁和高炉除铁到KR脱硫运输途中的二次氧化严重。

[1]潘秀兰,王艳红,梁慧智,等.铁水预处理技术发展现状与展望[J].世界钢铁,2010(6):29-36.

[2]程煌,任彤.铁水深脱硫发展趋势[J].钢铁,2001,36(4):17-19.

[3]王雪冬,李凤喜,陈清泉,等.KR脱硫技术的应用与进步[J].炼钢,2004,20(4):24-25.

Study on the Slag after Blast Furnace to KR of Chuanwei Steel Works

YUAN Yong HE Yunshun XIAO Jianhua RONG Shui

(Chuanwei Iron&Steel Company Ltd.,of Sichuan Province,Neijiang 642469)

This paper studies the characteristics of hot metal and blast furnace slag of Chuanwei steel works and compares the deferent components of slag after blast furnace and right before KR desulfurization process.The changing characteristics and the changing reasons of the slag components from the blast furnace to KR process of Chuanwei steel works are analyzed.

blast furnace slag;KR;slag before KR desulfurization

TE534

A

1673-1980(2012)01-0115-03

2011-09-28

袁勇(1967-),男,四川安岳人,工程师,研究方向为钒钛磁铁矿高炉冶炼及工艺优化。