石化装置立式长轴泵的选用与设计

张国钊

(上海寰球石油化学工程有限公司,上海 200032)

立式长轴泵指需要3个或3个以上支承点的单根轴或多根轴组成的串联轴系,它具有耐用、节能效率高、汽蚀性能好、占用空间小、启动前不需要灌泵等优点,在石化装置中多用于输送含有氧化铁皮、泥沙颗粒、油污的循环水或污水,使用介质温度小于80℃,液固混合物中固体颗粒的体积含量不超过10%[1-2].尽管立式长轴泵是一种定型产品,其设计理论比较成熟,但也会由于接轴部件及导轴承的选用不当,或者在安装及制造中存在着偏差,而导致泵轴在运行中发生振动,若振动严重超标,不仅会造成噪音大,而且能严重损坏零部件并导致设备的破坏.本文从泵接轴结构分析、滑动轴承及其材料选择、冲洗管线设置、安装和制造质量等方面对立式长轴泵的选用和设计进行分析,为合理选用立式长轴泵提供借鉴.

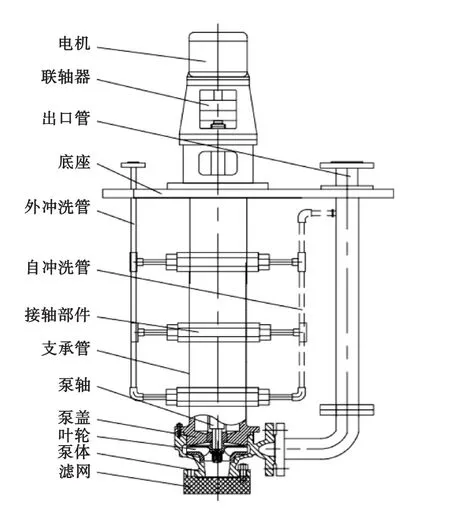

1 立式长轴泵结构

立式长轴泵的结构如图1所示,主要由电机、联轴器、底座、接轴部件、泵轴(包括电机轴、叶轮轴和中间轴)、支承管、出口管、冲洗管、泵体、泵盖、叶轮、滤网等组成.

图1 立式长轴泵结构简图Fig.1 Structure diagram of the vertical long shaft pump

根据工艺装置的要求,泵具有不同的插入深度以适应不同的吸上高度,而最大深度高达十几米,因此,采用一根轴是不现实的,必须由几根轴通过接轴部件进行联接.

2 接轴部件结构分析

接轴设计是立式长轴泵轴系设计的重要组成部分.其作用是连接上下两轴,实现扭矩传递.接轴的方法[3-6]很多,常用的接轴结构有套筒式、夹壳式和锥套式.各种接轴部件的结构及特点见表1所示.

表1 接轴部件的结构及特点Table 1 Structure and characteristics of shaft connection

套筒式接轴结构通过键传递扭矩,分半式结构的定位环和上、下接轴进行配合,实现两轴定位,承担轴向载荷.当输送不洁或易结晶介质时,由于介质的进入可能造成维修时套筒拆卸困难,故此条件下应谨慎使用.夹壳式接轴结构与套筒式接轴结构类似,均以键传递扭矩,区别在于套筒式接轴结构的套筒为整体结构,而夹壳式接轴结构的联轴套是两个分半的夹壳,用螺栓进行联接.由于零件装配后原有的组件平衡精度可能会发生偏移,泵高速旋转情况下需加以注意.锥套式接轴结构使用键传递扭矩,轴的径向和轴向定位均通过内锥套来实现.在外锥套端面加工有与内锥套通孔对应的螺纹孔.装配时拧紧螺栓,使外锥套挤压内锥套,内锥套压紧上、下接轴的轴颈,从而实现径向定位[7].

不同的接轴结构有不同的优缺点,在应用中,应根据实际情况,对各种接轴结构综合分析,以选出最合理、最经济的结构.

3 立式长轴泵导轴承的选用

滑动轴承承担泵在运转过程中产生的大部分径向载荷,限制轴系的径向自由度,减小泵的振动和机械损失.据统计,93%的立式长轴泵故障是滑动轴承过度磨损造成的.滑动轴承磨损后,轴承间隙放大,直接导致叶轮和泵体密封环发生对磨,使转子轴系不平衡量增大,轴挠性变大甚至弯曲,振动、噪声超标,叶轮口环发生研磨,最终泵发生故障[8-9].因此,滑动轴承是立式长轴泵可靠性和运行寿命的主要控制因素.

立式长轴泵的导轴承通常使用多个间隔的滑动轴承.按润滑液的不同,滑动轴承分为油润滑轴承和水润滑轴承.油润滑轴承虽具有承载力高、可靠性高、运行寿命长等优点,但造价高,运行维护较麻烦,需耗费大量油料和贵重有色金属.随着对水润滑轴承的不断研究,水润滑轴承的优越性得到了更多的体现,且水具有无污染、来源广泛、安全、难燃等特性,油润滑轴承将会逐渐被水润滑轴承取代[10].

3.1 滑动轴承间距的布置

合理选择滑动轴承之间的距离,对设备的可靠运行至关重要.如果此距离过大,会造成泵运行不平稳、振动大、噪声大等问题;若此距离过小,轴的支撑点设置就会增多,径向滑动轴承的数量就要增多.由于安装偏差或制造偏差,往往装配后可能出现盘车困难,偏磨损严重.虽然有些研究学者根据实践总结出一套计算轴承间距的方法[4],但由于轴承支撑刚度难以计算准确,工程中通常按照标准API610中的图32[11]来确定滑动轴承之间的距离.

3.2 滑动轴承材料的选用

水润滑滑动轴承的材料很多,如铁梨木、塑料、赛龙、弹塑瓦、橡胶、陶瓷、石墨等,其性能和使用效果不一[12-16].陶瓷、石墨是适用较广的立式长轴泵滑动轴承制作材料.

典型的陶瓷材料是碳化硅,它具有硬度高、耐磨性好、耐腐蚀、抗氧化以及高温蠕变小等优点.在石化装置,污水中通常含有固体颗粒,这些颗粒会随着污水进入立式泵滑动轴承的间隙,使轴承产生严重的磨粒磨损,缩短轴承的使用寿命.含砂水磨实验表明,碳化硅摩擦副在砂水润滑条件下的摩擦因数较低,约为0.05~0.13,磨损量是石墨、橡胶、青铜等材料无法比拟的,表明碳化硅轴承对固体颗粒物的磨粒磨损有较好的适应性[17].但碳化硅的热膨胀系数较小,高温条件下,由于膨胀不均,碳化硅材料的轴套和轴衬会同与之配合的金属件间发生严重的松脱和胀紧现象,严重时轴套会被胀裂,轴承失去功能.

石墨具有自润滑性、力学性能及加工特性良好的特点,因而石墨轴承在清洁介质条件下得到了广泛应用.石墨种类较多,工程应用效果较好的是浸渍石墨.浸渍石墨是以纯石墨为基体,通过浸渍某种材料填充基体空隙来改善石墨的力学性能.立式长轴泵轴承使用较多的石墨材料是呋喃石墨、酚醛石墨.呋喃石墨的抗酸性和抗碱性比较优越,抗腐蚀能力较强;酚醛石墨的抗酸性较好,抗碱性稍差[18-19].石墨轴承耐磨粒磨损的能力较差,应避免固体颗粒物进入轴承.

用于污染雨水池、含油污水池、生活污水池中的立式长轴泵,若过滤装置能够保证介质中的固体颗粒无法进入泵中,则可选用石墨作为泵滑动轴承的材料,煤化工装置中的立式硫磺泵的滑动轴承也常采用石墨材料制作.若介质中的固体颗粒无法过滤干净,就只能选用耐磨性较好的碳化硅作为轴承材料,以防止颗粒进入滑动轴承而损坏轴承.

3.3 冲洗管线的设置

立式长轴泵在运转过程中,滑动轴承和轴套摩擦会产生大量的热,必须对滑动轴承进行充分的冷却和润滑.立式长轴泵通常有两种冲洗方式:自冲洗和外冲洗(见图1).当输送介质不含固体颗粒时可采用自冲洗方式,它是用被输送的清洁介质作为冲洗液,由泵出口管引出,经竖直向上的冲洗管路引向各个滑动轴承润滑孔,进而对滑动轴承进行冷却和润滑.但自冲洗会分流部分出口流量,为了满足工艺要求的出口流量,必须在大于额定点的流量外运转,因此扬程有所降低,效率降低.如果介质中含有固体颗粒,必须采用外冲洗方式,外冲洗方式通常用引自系统外的清洁水作为冲洗液.

滑动轴承的冷却和润滑系统分为串联供水系统和并联供水系统.串联供水系统是从泵上部填料函处接入冲洗液,顺支承管内依次往下流入到最后一个导轴承,最后从叶轮平衡孔或支承管的溢流口流出.冷却和润滑路线较长,冲洗液到达最后一个导轴承时,水温已上升较高,其冷却和润滑效果不好.所以,最好采取并联供水的方式(如图1),对每个轴承单独供水,确保冷却和润滑效果.

正确计算或选择冲洗液的压力和流量可确保滑动轴承的良好润滑.过大的冷却和润滑量可以满足滑动轴承工作的需要,但要牺牲泵的容积效率;过小冷却和润滑量则会引起滑动轴承异常的磨损和温升,摩擦面被迅速地破坏,轴系的支承作用降低,其后果是滑动轴承损坏,轴挠性变大甚至弯曲,最终泵发生故障.通常冲洗液的压力为 0.2 ~0.4 MPa,流量为 0.3 ~0.6 m3/h[20].冲洗液压力和用量的计算与选择可参考文献[21-23].

4 安装与制造质量分析

立式长轴泵安装质量和制造质量出现问题,将导致泵体振动超标.工程中最常见的泵体振动原因多数是由安装和制造质量没满足要求引起.

4.1 安装质量分析

立式长轴泵安装时底座未找平找正、泵轴和电机轴未达到同轴度要求、管道配置不合理产生应力变形、叶轮流道内存有夹杂物、地基或地脚螺栓不够牢固等,都将导致泵振动[24].

(1)立式长轴泵安装时底座未找平找正.如果安装时底座未找平找正,转子轴线与基础无法垂直,只要泵体有较小的振动,振动就会通过长轴传递到操作平台处,振动就会被放大.因此底座找平找正时,垫铁应选好着力点,基础螺栓附近至少应有一组垫铁,在接缝处两侧也应各垫一组垫铁,同一处垫铁的数量最好不要多于3块,且对称布置.如垫铁放置不当,预紧地脚螺栓时可能引起底座变形.

(2)泵轴和电机轴未达到同轴度要求.校正泵轴与电机轴时,应从上下和左右方向分别校正.两联轴器之间应留有所要求的间隙以保证两轴在运转过程中做限定的轴向运动.

(3)管道配置不合理产生应力变形.管道配置时应尽可能避免由装配应力、变形应力和管道阀门的重量而引起的附加外力和力矩作用到泵体上.管路与泵连接后不得再在其上进行焊接与气割,泵与管路连接后应复核找正情况[25].

(4)叶轮流道内存有夹杂物.吸入口吸入杂质会堵塞一部分流道,叶轮与蜗壳的摩擦损失加大,电机输出扭矩将会增大,从而使振动加剧.可在吸入端增加滤网,开孔大小适当,既有效地防止大颗粒杂质进入泵内损坏泵,同时又最大限度地减少进口损失,提高水泵效率.

4.2 制造质量分析

立式长轴泵中所有回转部件的同轴度超差、叶轮和泵轴质量粗糙,都有可能导致泵产生振动[26].

(1)同轴度失调引起振动.同轴度包括泵的所有回转部件,如泵轴、联轴器、叶轮等,这些都需要机加工的精度来保证.因此,制造回转部件的同轴度应达到标准规定的要求.

(2)叶轮及泵轴精度不满足相关标准引起振动.泵轴的表面粗糙度、泵轴的热处理质量、叶轮的过流面粗糙度等不符合要求或材质分布不均都将引起振动.制造叶轮和泵轴的精度及表面粗糙度、轴的热处理质量等都应符合标准.

5 结论

(1)在立式长轴泵的选用与设计过程中,接轴非常重要,它直接影响泵运转的平稳性和可靠性.接轴方法很多,常用的接轴结构主要有套筒式、夹壳式和锥套式.石化装置中使用较多的是套筒式接轴结构.不同的接轴结构有不同的优缺点,应根据自身实际加工和制作水平综合选择出最为经济合理的一种接轴方式进行配套使用.

(2)导轴承材料的选择、导轴承间距的选择及冲洗管线的合理配置是保证泵运行可靠的关键.如果条件允许,最好采用外冲洗液对轴承进行冲洗.冲洗液的用量是一个优化的数值,需合理选用.

(3)立式长轴泵的安装和制造质量也是影响泵可靠运行的重要因素,应严格遵循各种安装和制造标准,确保安装和制造质量.

[1] 张宏伟.600LD-30型长轴泵检修过程中问题分析及其完善[J].冶金动力,2011,18(6):68-69.

[2] 赵振朝,闫长征,赵登山,等.立式长轴泵套筒联轴器的改进[J].河南冶金,2008,16(2):48-50.

[3] 张巍,高金文,马立峰,等.长轴液下泵的轴系设计[J].水泵技术,2011,43(2):20-22.

[4] 高章发,王秀环.液下泵接轴方法及中间支撑计算[J].给水排水,2008,34(1):95-98.

[5] 赵奎山,孙宝辉,田应雄.液下泵接轴分析[J].通用机械,2010,8(1):86,90.

[6] 何启亮.液下泵接轴结构的优化设计[J].装备制造技术,2010,37(11):144,155.

[7] 张孝风,孟东旺,张巍,等.液下泵结构与接轴方式分析[J].水泵技术,1997,29(3):33-39.

[8] 张巍,桑国平.长轴液下泵轴系设计[J].石油化工设备,2011,40(3):37-40.

[9] 仇宝云,汤正军,黄海田,等.大型水泵机组大修与大修周期分析[J].水泵技术,1998,30(3):40-42.

[10]吴仁荣.水润滑轴承在离心泵结构中的应用[J].机电设备,1997,33(4):28-30.

[11] American Petroleum Institute.API 610-10 Centrifu-gal Pumps for Petroleum,Petrochemical and Natural Gas Industries[S].Washington:American Petroleum Institute,2004:80.

[12]曲建俊,梁风,孙守连.弹性金属塑料轴瓦的特性及应用展望[J].密封与润滑,2001,25(1):55-57.

[13]杨洪存.田山工程一级站轴流泵橡胶轴承技术改造[J].排灌机械,1997,15(3):44-45.

[14]王海宝,杨大壮,吴广洁.水润滑轴承设计[J].密封与润滑,2002,26(3):82-84.

[15]王优强,李鸿琦.水润滑赛龙轴承及其润滑性能综述[J].密封与润滑,2003,27(1):101-104.

[16]林海江,仇宝云,汤正军.大中型水泵导轴承材料比较选用研究[J].水泵技术,2005,37(6):22-26.

[17]卓铭红.立式轴流-混流泵用陶瓷轴承[J].排灌机械,2003,21(2):24-27.

[18]李丽.屏蔽电机轴承选择浅析[J].防爆电机,2009,50(6):44-51.

[19]陈锐.石墨材料与石墨轴承[J].炭素,2001,28(4):32-35.

[20]张学核.液下泵结构及应用改造[J].新疆有色金属,2001,29(增刊):70-72.

[21]靖永毅,萧建邦,蒋海峰.液下泵轴及其系统的设计[J].机械设计与制造,2009,46(6):58-59.

[22]王春林,杨敏官,郭晓梅.液下泵新型导轴承的研究[J].排灌机械,2002,20(2):18-20.

[23]杨豫川,刘景峰.LC型输送含杂质水立式长轴深井泵的设计[J].水泵技术,2007,39(1):22-23.

[24]赵曼,李晓明.长轴液下泵的振动原因及解决[J].石油和化工设备,2011,14(5):53-55.

[25]陈学武.常用立式水泵安装质量控制[J].福建建筑,2011,28(5):48-50.

[26]吉天锡.试论离心泵振动的原因及其防治措施[J].化工设计通讯,2002,28(2):41-43.