在役天然气管道分层缺陷的检测判定

邓 勇,吴冠霖,宋立兵

(1.四川出入境检验检疫局,成都 610041;2.西南油气田分公司 安全环保与技术监督研究院 管道及特种设备检测评价中心,成都 610213;3.成都艾因蒂克检测设备有限公司,成都 610031)

在役天然气集输管道应定期进行安全检测及评价以保障管道的安全运行[1]。由于四川大部地区属于丘陵地带,在对川内某埋地原料气集输管道进行内腐蚀检测时,根据管道走向,主要对管道弯曲部位,特别是向上弯曲、管段内易积水、易冲刷的部位进行了开挖直接检测,即在检测管道外防护层后去除外防护层,对钢管本体采用金属磁记忆、声发射、超声波测厚、超声波探伤及X射线探伤等综合检测。

管道材质为20号无缝钢管,规格为φ108mm×6mm,长度为2.16km。

管道输送介质为原料气,其中H2S含量26.01g/m3,CO2含量14.42g/m3,酸性气体含量较高;污水矿化度为219.67g/L、氯离子含量为133.60g/L。

管道于2005年建成投运,采用埋地敷设,绝大部分埋在地下,温度处于15~35℃之间;设计输送量10.4×104m3/d,设计压力6.4MPa;采用石油沥青防腐,未采用阴极保护措施,因此管道风险较高。

在使用超声波测厚仪对管道进行内腐蚀检测时,发现某处壁厚仅为2.05mm(在钢管横截面的1点钟位置),而附近管道壁厚正常,为6mm左右。该壁厚异常处位于直管段,远离焊缝,声发射及磁记忆检测均未发现异常。根据经验,该类管线的失效通常为硫化氢和二氧化碳腐蚀所致,多表现为应力腐蚀裂纹或点状腐蚀[2-3]。检测结果表征该处疑似点状腐蚀,如果剩余壁厚已减至2.05mm,则该处将有泄漏穿孔的可能,容易造成安全事故。

1 检测方案

为全面分析该处缺陷,结合现场情况,制定了检测方案(图1),采用ISONIC2006声定位超声波探伤系统和数字X射线检测系统进行相互验证。

图1 扫查位置示意图

首先用φ10mm 5MHz双晶直探头对该处(图1中A点)附近管道进行C扫描腐蚀成像,以检测该管段的总体腐蚀情况;再针对该处采用4MHz 60°8mm×9mm斜探头,沿管子轴向做多次不同距离的二维平行扫查(声束与轴向垂直),以确定缺陷的轴向尺寸和深度尺寸;最后在缺陷处沿管子周向扫查(声束与轴向垂直),以确定缺陷周向尺寸并确认该缺陷是否存在开口,如果为开口缺陷,则应产生内壁尖角的反射信号。

为验证超声波检测结果,采用英国生产的DR7700L实时成像DR系统对该处进行射线检测(射线源为美国生产的XRS3脉冲源),以确定该缺陷的周向尺寸(即宽度),弥补超声波直探头由于缺陷反射面不够(不垂直)而只能测到一个点信号的不足。

2 检测结果

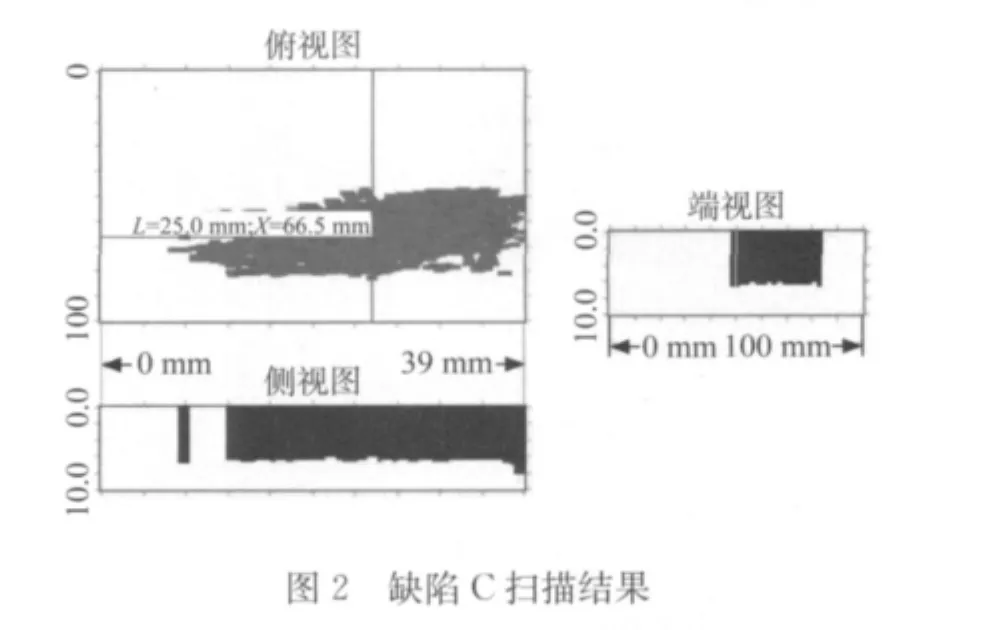

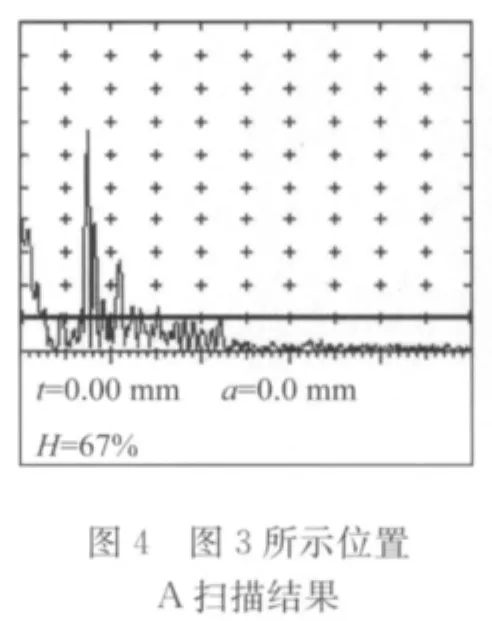

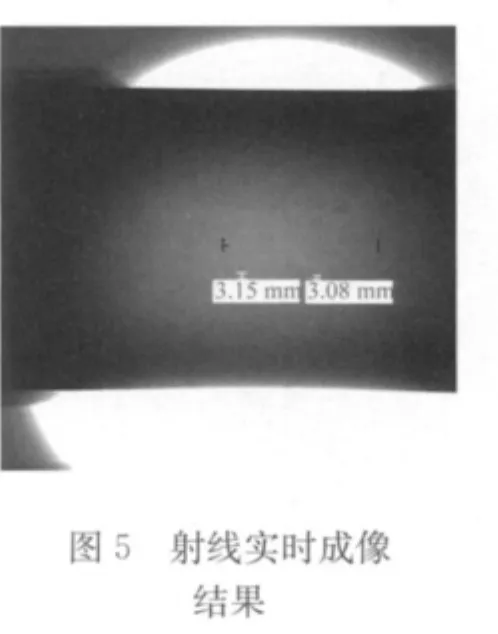

图2为C扫描腐蚀成像:管道有腐蚀发生,腐蚀坑最深处剩余壁厚约为5.7mm,未发现成片的异常减薄情况。图3为轴向二维扫查结果,其缺陷信号非常明显,总体与钢管表面平行。图4为图3中缺陷扫查位置的A扫描情况,波峰高度约为67%;管子周向斜探头扫查没有发现其它缺陷信号。图5为射线垂直透照结果,可见确实存在一个条状的缺陷(图中微微发白区域),图中标注了缺陷的两个宽度最大部位的尺寸(2.08~3.15mm)。

3 讨论分析

超声波测厚仪最初在一个点测得壁厚异常减薄,疑似点状腐蚀。点状腐蚀多发生在不锈钢部件上[4];而碳钢件多发生硫化氢应力腐蚀,表现形式多为应力裂纹,但不论是哪种腐蚀都具有开口性,即在内壁应存在开口。从图2检测结果可以看出,该管段存在较均匀的腐蚀减薄,但并不严重,有效壁厚接近6mm;图3为斜探头二维面扫描,从一次波的形态看,缺陷很明显,离外表面距离约为2mm,缺陷本身有一定的厚度,接近0.4mm,长度约为20mm,斜探头周向扫查证实了不是开口性缺陷,而是一个封闭的缺陷,不是从内表面腐蚀进去的,该缺陷总体与钢管表面平行,类似于分层(如图6所示的分层缺陷)。由于分层缺陷较小,且分布形态平行于管壁,金属磁记忆和声发射方法均未能发现任何信号。

图6 其它材料的分层缺陷横断面

DR系统显示与传统胶片正好相反,缺陷为一微微白亮区域。从对比度来看,缺陷区域厚度与其它区域差距不大。由射线检测图像可以看出,该缺陷边缘平直,宽度约为2.08~3.15mm。

根据检测结果,初步认为缺陷为分层缺陷。为了提高检测灵敏度,仔细判断是裂纹类缺陷还是分层,在直探头的C扫描腐蚀成像和斜探头扫查中没有使用标准SY/T 6423.7—1999标准[5]所推荐的φ10mm平底孔或矩形槽缺陷作为检测灵敏度(因为用该标准的灵敏度找不到所述缺陷),而是根据缺陷性质和形状,采用φ2mm平底孔和横通孔反射信号作为基准灵敏度,提高6dB作为扫查灵敏度进行扫查。由于ISONIC2006声定位超声波探伤系统能扫查自动记录缺陷(图3),结合图4所示每一个位置的A扫描记录直接可以测量出缺陷的尺寸,结合射线扫查的记录(图5),确定缺陷最大尺寸为20mm×3.04mm×0.4mm,总的形态平行于钢管表面。

一般来讲,无损检测可以确定缺陷的位置和尺寸,但是确认缺陷的性质较为困难。根据缺陷所处的位置和形状,是否存在开口,以及在工况介质的情况下材料产生腐蚀坑或腐蚀裂纹的形态与现在形态作比较,再结合管钢的生产工艺过程,综合判定该缺陷为分层缺陷。

根据检测结果和管道运行参数,按所处地区等级进行强度核算,核算结果显示该管道最小壁厚应>2.21mm,目前钢管除去分层缺陷以外的内壁有效壁厚还有近4mm,可以安全运行。

随着科技的发展,TOFD无损检测新技术对裂纹类缺陷可以进行判断,但是对于这种薄壁小口径管道难以采用;对于点蚀缺陷或裂纹类缺陷用灵敏度较高的相控阵探头检测效果也不错,但同样由于口径小弧度大,需要解决耦合问题,也即采用曲面相控阵超声探头[6],不宜使用平面或矩阵探头,并且针对不同缺陷的性质和形状需要制作一些特殊试块,以确定检测灵敏度和判定标准。目前我国已建设完成大量的长距离输送管线,尽快将无损检测的新技术新设备用于快速准确的日常检测工作中,通过大量的积累检测数据和经验,建立一套与之相适应的检测和判定标准还有很多工作要做。

4 结论及建议

(1)钢管外壁采用了有效的外防腐措施,检测时拆除外防护层后表面光滑无腐蚀,总体防护情况良好。

(2)通过多种无损检测方法的检测分析,缺陷判定为一个类似于分层的封闭性缺陷,属于钢管生产过程中造成的冶金缺陷,不是天然气腐蚀造成;目前不影响管道运行安全,但应加强监测,观察发生的变化。

(3)建议条件允许时更换该段管道,对缺陷进行解剖分析,证实缺陷的真实性,积累管道腐蚀检测的经验。

[1]Q/SY 93—2004 天然气管道检验规程[S].

[2]闫凤芹.硫化氢应力腐蚀原理与防护措施[J].炼油与化工,2009(1):38-42.

[3]胡兴民.湿气输送天然气管道腐蚀检测与安全性分析[J].油气储运,2005(11):37-41.

[4]吴剑.不锈钢的腐蚀破坏与防蚀技术[J].腐蚀与防护,1997(1):38-42.

[5]SY/T 6423.7—1999 管道分层缺陷的判定[S].

[6]李衍.小径管焊缝相控阵超声检测新动态[J].无损检测,2009,31(1):6-10.