工业锅炉控制系统的计算机仿真

龚 斌, 孟传民

(1.上海长江仪器设备成套厂,上海200080;2.上海电气集团股份有限公司工程公司,上海201100)

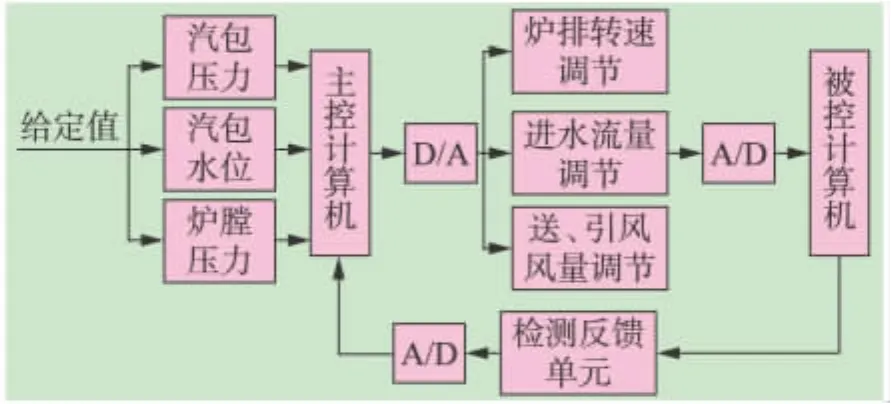

计算机仿真是借助高速、大存储量数字计算机及相关技术,对复杂真实系统的运行过程或状态进行数字化模拟,在工科院校自动化专业,利用计算机仿真技术对工业锅炉的控制过程进行仿真,既可以让操作者有直观认识,又可以降低控制系统的研制成本,提高实验、调试及训练过程中的安全性[1]。工业锅炉的控制系统,是一个在线的实时过程控制系统,能对锅炉的给水、引风、送风、炉排、汽压、氧量、汽温、减温减压、除氧器水位、除氧压力等进行自动控制,它被广泛应用于电力、供热、工厂蒸汽生产等领域。在工科院校自动化专业以及一些职业培训学校为了给学生有个直观的了解控制过程和原理,需要进行实际的操作,整套系统如果用实际锅炉,一方面体积膨大,投入大;另一方面受训者如果操作不当会带来危险。我厂为原上海第二工业大学电子电气工程系设计制作一套利用计算机仿真锅炉控制系统,很好的解决了操作实践中存在的问题,能更好的以低成本为受训者提供实训的机会。系统框图如图1所示。

图1 系统框图

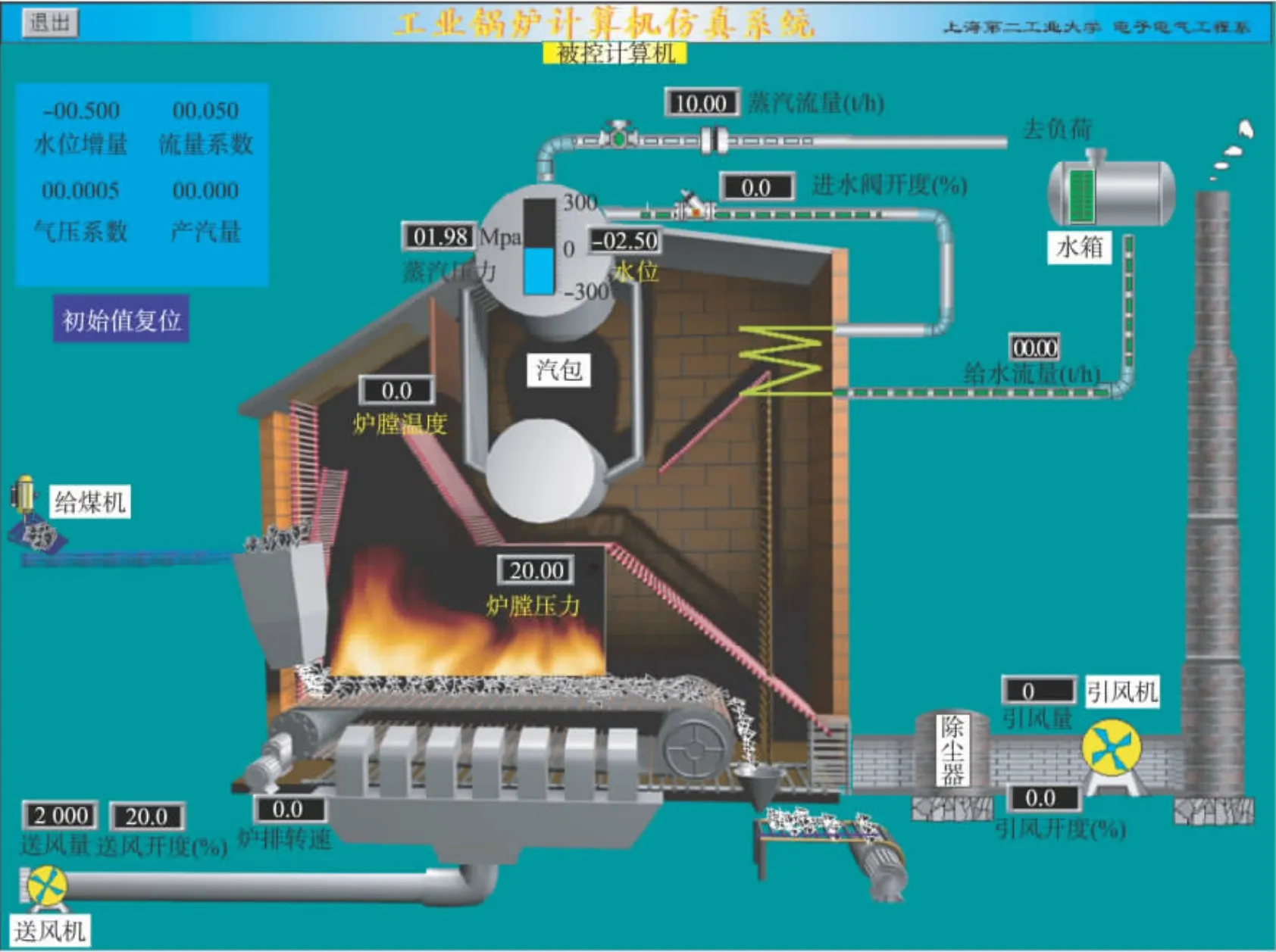

以链条式锅炉为仿真对象,由工业控制计算机(Industrial Personal Computer,IPC)、接口板和执行机构等组成锅炉自动控制计算机仿真硬件系统,并运用计算机控制技术以及组态王软件编程[2],实现了以工业锅炉为被控对象的计算机仿真。主控和被控计算机画面图见图2和图3。

图2 主控计算机

1 锅炉仿真控制系统组成

计算机控制系统通常由控制计算机和被控对控制,由于控制量是控制系统的输出,被控量的变动着的值又反馈到控制系统的输入端,与系统的给定值相减,构成了闭环负反馈系统[3]。根据此原理,设计出计算机仿真锅炉控制系统的基本框图(见图4)。

图3 被控计算机

图4 控制系统基本框图

本系统由主控计算机、被控计算机(仿真锅炉测量与变送元件)及接口板即模拟量数字量转换(Analog to Digital,A/D)板 、数字量模拟量转换(Digital to Analog Converter,D/A 转换)板、执行机构和手动操作部分组成。主控计算机是系统的核心,对锅炉的信号按工艺要求进行控制;被控计算机用于模拟实际的工业锅炉产生的液位、流量、压力和温度等物理量的信号;手动操作部分是对被控对象进行手动操作,由于受条件的限制,本系统的手动操作部分只是对模拟的炉排转速、进水流量、进风档板等进行操作,并对系统内的温度、液位等进行显示和超限报警[4]。

系统为直接数字控制(Direct Digital Control,DDC)系统[5](见图4)。系统中,计算机首先通过测量单元实时采集数据,然后按照一定的控制规律进行计算,最后发出控制信息,并通过计算机输出通道直接控制执行机构。在DDC控制系统中,微机不仅完全取代了模拟调节器,实现多回路的比例积分微分(Proportion Integration Differentiation,PID)调节,不需要改变硬件,只通过改变程序就能有效地实现较复杂的控制。DDC系统属于计算机闭环控制系统,是计算机在工业生产过程中最普遍的一种应用方式。

2 算法的确定

2.1 锅炉运行过程控制信号分析

锅炉自动控制系统主要由汽压控制、水位控制和炉压控制3个回路组成。从汽压控制回路分析,煤量增加可以使炉膛温度升高,使蒸气产量增加,从而使蒸汽压力提高,调节煤量,可起到控制汽压的作用;同样,适当调节送风与引风,可使炉膛保持在负压状态;而对水位控制回路,调节进水量,可控制水位。

2.2 锅炉仿真算法

由于是对实际被控对象的仿真,在此根据锅炉工作过程的特性,对系统作了一些简化,并假定煤量对应炉膛温度、炉膛温度对应产生的蒸汽增量、蒸汽的增量对应蒸汽压力、蒸汽体积增量对应汽包水位、炉膛风量增量对应炉膛负压等环节为一阶环节,即:

式中,Yk为蒸汽产出量;Xk为煤的加入量;Yk-1为前一次的蒸汽产出量;α值在0~1之间选择。α取值大,则Yk上升速率快,反之则慢,具体根据实验确定。

2.3 控制算法

2.3.1 比例积分调节

比例积分调节器的控制规律为

式中,K为比例系数;e为偏差;Ti为积分时间;U0为初值。PI调节器对于偏差的阶跃响应除按比例变化的成分外,还带有累积的成分。只要偏差e不为零,它将通过积分作用影响控制量U,并减小偏差直至偏差为零,控制作用不再变化,系统才能达到稳态;因此,积分环节的加入将有助于消除系统静差,增大Ti将减慢消除静差的过程,但可减小超调,提高稳定性[6]。

2.3.2 数字PI控制算法

由于计算机是一种采样控制,它只能根据采样时刻的偏差值计算控制量,故采用数值计算的逼近方法。而PI的数字控制算法为

此算法提供了执行机构的位置Ui,所以称其为位置式PI控制算法[7]。只要采样周期T取得足够小,这种逼近可相当准确,能使被控过程与连续控制过程十分接近。

3 系统硬件构成

链条式锅炉的运行是连续式的,因而微机控制系统必定是一个实时控制系统。此仿真控制系统硬件构成如图5所示。

图5 硬件构成图

3.1 微机和控制柜

主控和被控微机均采用PC工控机,控制柜采用KTX系列的斜型操纵台。

3.2 执行机构

执行机构采用DFD-1000(DDZ-Ⅲ型)电动操作器和FC-Ⅲ型伺服放大器。

3.2.1 DFD-1000型电动操作器功能及特性

应用DFD-1000型电动操作器可实现。

(1)自动系统由“自动→手动”或“手动→自动”工作状况的无扰动切换,即工作状况由“手动”切到“自动”,调节系统的执行机构在原有手动操作位置上进行调节;工作状况由“自动”切到“手动”,手动操作时执行机构在自动调节时的原有位置上进行操作。

(2)配有69C电流表,可以指示阀位电流,其主要特性为:① 电源电压。220V,50HZ。② 开关触头额定容量。主回路500V,15A;信号回路110V,2A。③ 跟踪电压。1~5V,DC。

3.2.2 FC-Ⅲ型伺服放大器

(3)此元件是电动执行机构的配套辅件,其主要特性有:① 输入信号。4~20mA,DC。② 输入电阻。250Ω。③ 死区可调节范围。1%~3%。④ 额定负载电流。5A(交流有效值)。⑤ 工作电源。220V,50HZ。

3.3 XMT-1100型智能数显表

3.3.1 仪表工作原理

仪表由模拟、数字电路组成和键盘操作显示电路。其中,模拟电路由采样单元、信号转换单元、A/D转换单元以及相应控制电路组成。数字电路由专用CPU及各种接口电路组成。键盘操作显示电路由键盘、数码管、发光二极管组成。输入信号通过扫描,以每点0.5s速度进行采集,根据采集信号放大以后,由积分型模数转换器转换成数字信号,经过一系列数字运算处理后,然后将结果送显示单元,继电器输出或声光报警。

3.3.2 主要特点

(1)多量程输入

可任意选用20种标准规格的热电偶、热电阻或直流信号作为仪表的测量输入规格,通用性极强。

(2)刻度变换功能

可将直流电压、电流值,经数学运算处理,按规定刻度(标度)转换为对应的实际物理量。

(3)多种报警功能

仪表配置2个报警点,报警方式分为上限或下限可供选择。

(4)记忆功能

应用E2PROM技术,设定数据可保存。

3.3.3 主要技术指标

(1)仪表基本误差限±0.5%。

(2)输入信号

热电偶型:K,E,S,B,J,T,EA,N;

直流电压:0~20mV,0~100mV,0~500mV,0~5V,1~5V;

直流电流:0~10mA,0~20mA,4~20mA;

热电阻型:Pt100,Cu100,Cu50。

(3)输出信号:仪表可附加模拟量输出(0~10mA,4~20mA,0~5V,1~5V)。

(4)信号线联接:热电阻三线制接法,热电偶以及电压信号、电流信号二线联接。

(5)显示方式:显示部分4位LED显示。

(6)显示内容:显示被测值带小数点。

(7)输入电阻:DC 0~10mA,100Ω;

DC 4~20mA,100Ω。

(8)报警方式:上限、下限任选。

(9)报警输出:继电器触点输出(负载容量AC220,1A)。

3.4 接口板

采用ADVANTECH 公司PC-LabCard系列产品。其中D/A为PCL-727,A/D为PCL-818L。

3.4.1 PCL-727D/A 输出板

PCL-727提供12路模拟信号输出通道,每一通道可以根据输出信号的范围单独配置,对于工作在恶劣环境下,具有多路模拟电压或电流的输出通道的工业应用,PCL-727无疑是一个较理想和经济的解决途径。其主要特性如下。

(1)12路D/A输出通道;

(2)12位D/A转换精度;

(3)多重输出范围:0~10V,0~5V,±5V,4~20mA;

(4)线性度:±1LSB;

(5)16路数字输出和16路输入通道(TTL)。

3.4.2 PCL-818LA/D 输出板

PCL-818L是一块具有高性能的多功能数据采集卡,能与各类计算机和工控机相兼容。它提供5种测量和控制功能,即12位A/D转换和D/A转换,数字输入/输出以及定时器/计数器。其基本特性如下。

(1)16路并端或8路差分方式模拟输入;

(2)12位 A/D转换,最大至40KHz的采样率;

(3)触发方式:软件触发、可编程调速触、外部脉冲触发;

(4)输入范围(双极性,直流电压):±0.625,±1.25,±2.5,±5或±1.25,±2.5,±5,±10;

(5)精度:±1bit;

(6)线性度:±1bit。

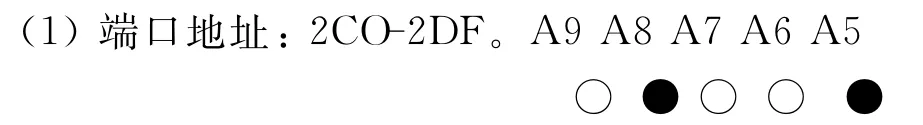

3.4.3 跳线设置

3.4.3.1 PCL-727板

其中,“○”为off=1,“●”为on=0;

(2)输出范围的方式:0~5V信号输出;

(3)输出电源选择:±15V/3mA。

3.4.3.2 PCL-818板

其中,“○”为off=1,“●”为on=0。

(2)DMA通道:通道3。

(3)通道配置:16路单端输入。

(4)输入电压范围:±5V。

3.4.3.3 端口板接线

PCL-727和PCL-818L都配有一块端口板,用于输入、输出信号与外部的连接。其中PCL-727端口板为PCLD-880,PCL-818L为PCLD-8115。在控制计算机与被控计算机上都配置了这2块板,其端口板信号线连接见图6和图7。

4 软件开发

以Microsoft公司的Windows为系统操作平台,采用北京亚控科技发展公司的组态王软件开发应用程序。

组态王可与现场的I/O设备直接进行通讯。连接方法见图8。

I/O设备的输入提供现场的信息,例如产品的位置、机器的转速、炉温等。I/O设备的输出通常用于对现场的控制,例如启动电动机、改变转速、控制阀门和指示灯等。有些I/O设备(例如PLC),其本身的程序完成对现场的控制,程序根据输入决定各输出的值。

程序设计力求界面友好,直观、逼真地体现仿真效果,操作方便。在主控计算机上,通过系统软手操及系统控制状态切换,能分别对被控参数进行实时控制。

图6 主控计算机端口板接线

图7 被控计算机端口板接线

4.1 界面及动画效果设计

4.1.1 界面设计

图8 I/O设备通讯图

本仿真系统在被控计算机上设计了一个工业锅炉的模型,在模型中对工业锅炉的一些主要的参数和部件进行了显示。而在主控计算机上简洁地显示了一些主要的控制参数和几个参数实时曲线,使整个控制显得直观明了(见图3)。

4.1.2 动画效果

包括炉排运动、排渣、炉火、煤闸、送风门、引风门、进水、蒸汽、汽包液面、数显表、水位等。

5 结 语

锅炉作为传统能源转换的一个装置,如何对它进行有效的控制,提高它的安全操作性,降低它的能耗,是专业人员一直研究的课题,自从本系统安装调试完成后,通过原上海第二工业大学电子电气工程系几届学生操作实训,特别是自控专业的学生,取得了比较明显的效果。通过仿真系统操作,他们对闭环控制的理论和PID调节器有了比较深刻的理解,对锅炉的控制过程也有了直观的感性认识,为他们从事此类工作奠定了一定的理论基础。但由于学校实验室场地等条件的限制,只能做这些最基本的仿真和模拟操作。随着学校条件的改善,在整个仿真系统中还可以增加诸如烟气、除尘等参数的仿真控制,使整套系统更逼真,更贴近实际,从而更能缩短理论与实际之间的差距。

[1]李兴纬,邱晓刚.计算机仿真技术基础 [M].长沙:国防科技大学出版社,2006:2-23.

[2]薛迎成,何坚强.工控机及组态控制技术原理与应用[M].2版.北京:中国电力出版社,2011:130-160.

[3]孙 亮.自动控制原理[M].3版.北京:高等教育出版社,2011:3-4.

[4]李方园.计算机控制技术[M].北京:科学技术出版社,2011:39-57.

[5]黄 勤.微型计算机控制技术[M].北京:机械工业出版社,2010:3-4.

[6]黄晓红,滕立国,莫怀训.自动控制原理与技术[M].北京:中国科学技术出版社,2008:226-227.

[7]姜学军,刘新国,李晓静.计算机控制技术[M].2版.北京:清华大学出版社,2009:111-112.