三峡左岸电站700MW水轮发电机定子引进技术

刘文进

(上海福伊特水电设备有限公司,上海200240)

三峡左岸电站共有14台水轮发电机组。安装于三峡左岸电站单机容量700MW的8台混流式水轮发电机,是由瑞士ALSTOM公司(主承包商,原ABB公司)与哈尔滨电机厂有限责任公司(分包商,简称HEC)联合设计、合作生产。其中有2台整机是由HEC制造。三峡左岸电站的另外6台机组系由福伊特、GE和东方电机厂有限责任公司联合设计、制造。现主要介绍从瑞士ALSTOM公司引进的发电机定子的核心技术。

1 发电机基本参数

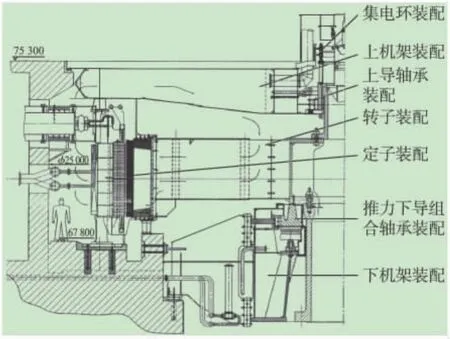

发电机总装配图如图1所示。

额定功率:700MW;

额定电压:20kV;

额定电流:22 453A;

额定转速:75r/m;

飞逸转速:151r/m;

功率因数:cosφ=0.9;

转动惯量GD2:4 414 500kNm2;

定子铁芯外径Da:19 720mm;

定子铁芯内径Di:18 800mm;

定子铁芯长度Lt:2 950mm。

图1 发电机总装配图

2 定子机座

定子机座是发电机的重要组成部分,用来固定机组核心部件定子铁芯和线圈,并承受电磁、机械以及热膨胀产生的应力。ALSTOM公司的8台机座均由HEC公司制造。机座外壁为20边形贴壁结构,壁厚15mm,共有20个斜立筋,外径为φ22 028mm,高度为5 545mm。机座焊成整体后,环板的内缘不上立车加工。在圆周方向分为5瓣运输,合缝处用临时小合缝板定位,工地组焊成正圆。由公路运至大连或葫芦岛港口,然后从长江水路经上海转运到三峡工地。

(1)定子机座的特点为斜立筋结构,如图2所示。由20个斜立筋周向均布、径向逆时针偏40°组成,其偏转角度据有限元计算得出。定子机座的刚、强度用ALSTOM公司的专用程序HT 563计算得到。这种斜立筋的优点是能发挥斜立筋的弹簧效应,可减少热应力;能有效防止定子叠片翘曲,以及对基础的破坏;该结构具有足够的弹性,允许机座自由热膨胀,可保证圆环的稳定性和同心度;它还有特定的切向刚度,适应静态和动态扭矩作用时的不同工况。

图2 定子机座

当定子机座热膨胀时,斜立筋会朝机械阻力最小的方向偏转,带动斜立筋连接的环板同时偏转,从而保证同心。在电磁扭矩或突然短路作用下,斜立筋会朝机械阻力最大的方向变形,具有一定刚度,从而具有很高的稳定性。在国产传统设计中,一般采用径向键,即机座与基础板可径向滑动来防止因热膨胀而造成的定子铁芯翘曲[1];但可滑动基础板不能防止机座弯曲,而且当各基础板所产生的摩擦力不尽相同时,会使机座在冷、热交变的应力作用下发生椭圆变形,使定子铁芯不能保证同心;即使经常检查,个别滑动基础板也会出现摩擦卡住的现象。斜立筋则降低了这种运行维护的风险,也减少了基础板应力。

定子机座采用斜立筋结构,经优化设计还可容易改变定子的自然频率,躲开危险的共振频率范围。机座的自然频率根据有限元计算得到,热态时,定子铁芯与机座耦合作用也应同时考虑。

(2)机座的斜立筋由弹性板和上、下端板组成,材料为S 355J2G3钢板,总高度为5 545±3mm。弹性板厚60mm,上端板厚60mm,通过螺栓穿过连接环与上机架连接。下端板厚90mm,通过螺栓、销子与定子基础板相连接。斜立筋焊后退火后,单件只加工上、下端面。定子机座斜立筋下板通过2个轴向定位销防止窜动,并用8个螺杆与定子基础板相连。ALSTOM公司斜立筋结构应用经验统计表如表1所示。

机座具有7层环板。上环板厚度20mm,下环板厚度50mm,中间环板厚度均为15mm。环板的材料为S 235JRG 2,环板外圆为20边形,内径为φ19 800mm。由于定子铁芯采用穿芯螺杆,无齿压板上的顶丝作用在上环板上,且穿芯螺杆的压力全部作用在定子铁芯上,所以上环板比以往国产相近容量的传统结构薄30%以上。下环板内径为φ19 194±6mm,上面布置270个φ30mm的穿心螺杆孔,在工地待机座焊成整圆后以冲片为样板用磁力钻攻钻。由于下环板承受定子铁芯及定子线圈的质量,会向下弯曲,所以采用环筋和立筋加强刚度。下环板平面度要求径向2mm、切向3mm/m、总值10mm。整个环板内缘的同心度要求为4mm,内缘采用精密气割工艺保证圆度。

表1 斜立筋结构应用经验统计表

ALSTOM公司设计的定子机座不论机组容量大小均为此结构,按他们的设计经验,大机组机座环板之间的距离约为500mm,环板的径向宽度约为600mm,2个斜立筋之间的弦长约为3 500mm,如表2所示。

表2 机座环板之间的设计距离统计表 /mm

机座各环板之间还装有小立筋,板厚度为15mm。机座用小合缝板在制造厂内预装成整圆,打上相应标记后拆开,到工地组焊成整体。定子机座在主、中引线处的立筋、壁等均采用15mm的非磁性钢板X 6CRNIT 118-10,可有效防止磁场在金属构件中引发的涡流损耗和发热。

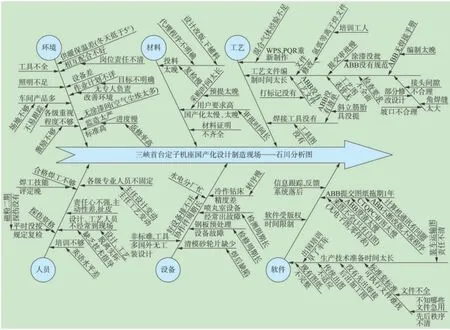

在定子机座装焊过程中,由于上、下环板弦长达12 343mm,厚为15mm,含4个斜立筋槽,挠度非常大。制造时,如按ALSTOM公司工艺往斜立筋上插环板,由于尺寸大,实际操作非常困难,所以环板改为4块下料,即每个斜立筋之间为1块环板。在机座组装和焊接过程中,随时检查机座的圆度和水平,对称焊接,方向交变进行,焊后机座直径收缩4~5mm。首台定子机座国产化制造过程中遇到的问题较多(见图3),总制造周期约1年,后几台机座经总结经验后,则3、4个月完成一台,成品机座如图4所示。

3 定子铁芯

定子铁芯高度为2 950+100mm,内径为φ18 800±1.5mm,外径为φ19 720mm,沿轴向共分布46个径向通风沟,通风沟高度为6mm,每段铁芯高55.15mm。整个定子铁芯叠片后不采用热压工艺,但在90min的铁损试验后,要求再次把紧定子铁芯拉紧螺栓。定子铁芯装配完成后,总质量为508t。

(1)定子冲片是日本进口的V250-50硅钢片,厚0.5mm。每张冲片9个槽和9个穿心螺杆孔。冲片弦距为1 032.07mm,每张冲片有3个鸽尾槽。冲片外圆是直径为φ19 720mm的180边内接多边形。冲片槽形尺寸槽宽为38.6mm,槽高为182.2mm。冲片冲后去毛刺,要求毛刺不大于3μm,双面涂漆;漆膜厚度为单面8~15μm,在5MPa下电阻大于300MΩ[2]。首台机座定子冲片制造周期约为2m。

图3 机座设计制造石川分析图

图4 定子机座

(2)定子铁芯采用穿心拉紧螺杆压紧系统,如图5所示。每500mm高度压紧一次。拉紧螺杆为M20,长度为3 320mm,直线度要求0.3mm/m,材料为进口的42CrMo4。拉紧螺杆不包绝缘,在拉紧螺杆上、下两端至第一个通风沟处套绝缘管,然后通风沟处装设绝缘套筒,对铁芯的绝缘数值不小于15MΩ。拉紧螺杆上端用一个碟形弹簧,碟形弹簧外径φ180mm,内径φ92mm,自由高度14mm,碟形弹簧75%行程(3mm)时,弹力为125kN。每个拉紧螺杆的预拉应力为125kN,螺杆的伸长量为6.2mm(工地抽查10%)。定子铁芯共用270个拉紧螺杆,定子铁芯的压应力为150N/cm,此时碟形弹簧的压缩量为3mm。

图5 铁芯穿心拉紧螺杆压紧系统

(3)定子铁芯通过托块和双鸽尾筋固定在机座上,鸽尾筋长3 130mm,直线度要求0.1mm/m,共用180个鸽尾筋。鸽尾筋的调整是通过角钢和调整板实现的,在鸽尾筋的上、下两端,即机座的最上层中环板和最下层中环板的位置各装一个角钢和调整板,调整板有一个加工成以R为半径9 885.12mm的边,双鸽尾筋靠在调整板,然后用螺栓将鸽尾筋把合在角钢上,待托块焊后,拆除角钢,垂直度为0.02mm/m,相邻各筋半径差不大于0.15mm。叠片时,要求冲片与鸽尾筋必须靠紧,若冲片与鸽尾筋之间有间隙,否则在运行时期,弹簧板因接触不良,发挥不了传递和吸收应力的作用。

(4)定子铁芯上、下齿压板均采用非磁性双压指结构,即一齿两压指的特殊结构。上、下齿压板平面度要求0.5mm,下齿压板留10mm工地配加工余量;到工地根据机座下环板的实际情况配加工,然后焊在机座下环板上。

(5)定子冲片错1/3叠片,铁芯两端的冲片在齿部有2mm的沟槽,槽内插入1.8mm的绝缘垫片,用LJ-K 3粘牢,防止端部磁场产生的涡流损耗,特别是对减少振动和瓢曲十分有利。铁芯上、下两端各叠成6个4×5mm的台阶,用环氧树脂(Epoxide Resin,EP)EP-03将铁芯上、下两端粘成整体,且不允许加补偿片。中间段采用绝缘补偿片,在叠片时必须与普通冲片粘接在一起,波浪度用整张冲片调整。

定子铁芯叠片后,槽形尺寸为:槽宽38.3mm,槽高182.0mm(电磁计算单上的尺寸)。做铁损试验1.3~1.5T,90min[3],然后再将铁芯拉紧螺栓把紧一次,以此代替国产传统的冷叠热压工艺。

(6)定子铁芯沿圆周布置18个电阻温度计,在上、下齿压板上各布置9个电阻温度计;另外,在定子铁芯圆周上还安装8个监测气隙的传感器。

4 定子线圈

(1)定子线圈为水冷结构,实心导线是玻璃丝漆包线,线规是祼线2.12×13.5mm,外包玻璃丝漆线2.33×13.71mm,导线的温度指数为200℃,单面绝缘厚度为0.105mm。空心导线是不锈钢材料X 2 CRNI 19-11,线规是外型4×13.3mm,内孔2×11.3mm。定子线棒360°罗贝尔换位,换位长度为3 054mm,实心导线的换位节距为52mm,空心导线的换位节距为145mm。

定子有540个槽、5并联支路、每极每相槽数q=、绕组系数为0.953 8、槽节距1-8-14、每台共计1 080根线棒。主绝缘单边绝缘厚度为4.6mm[4],工作强度为2.51kV/mm,击穿强度为32.9kV/mm,防晕层单面厚度为0.15mm[5]。

(2)线棒在槽内的绝缘结构是:在线棒的高度方向的上、下面垫一层半导体玻璃布板0.5×27.5mm LEIT 3,用导电胶粘在线棒上,使导体内的电场均匀,槽内的防晕结构至出铁芯130mm处结束。线棒只在空心导线和两个相邻实心导线处垫换位绝缘。端部的主绝缘单面厚度为4.6mm,端部的防晕结构从出铁芯130mm处开始,在距线棒弯部205mm处结束,端部防晕层单面厚度为1.61~1.76mm,然后在整个端部包一层高阻防晕带。下线时用半导体带子对折后注入硅胶(2h后固化),然后以螺旋式缠绕在线棒上下入槽内。

定子线棒共10种规格,分别为R1~R10。上层线棒以圆柱形展开,端部没有升高值,下层线棒以圆锥形展开,上、下层线棒引线头间距离为64mm。线棒成型是在进口成型机上完成的,图纸上给出了弯柱中心线。线棒绝缘前从直线部分向斜边过渡处的弯曲半径为60mm,半径较小增加了制造难度,其工艺过程见图6所示。

图6 线棒端部弯型制造过程

定子线棒股线匝间耐压试验电压U=110V,对定子线棒做80kV的交流耐压试验,时间为1min。单根线棒的工频交流起晕电压不小于1.5倍额定电压,定子线棒瞬时工频击穿电压不小于6.5倍额定电压。图7为成品线棒做电老化寿命试验。线棒的各项试验都由主承包商及用户代表目击见证。

图7 成品线棒老化寿命试验

每个线棒端部都焊有连接板装配,它与水盒相连,从而实现水路和电路的连接。连接板包括一个L型铜板,2个NI 300块和一个不锈钢板。NI 300块起支撑作用,该材料与铜、不锈钢都有良好的焊接性能;焊接均采用氩弧焊。水盒的焊缝做1.8MPa的水压试验。

每个空心导线必须用φ1.0mm的不锈钢丝探测,在制造过程中该探测试验做2次,第1次在直线胶化后,第2次在端部成型胶化后。线棒成型后在焊水盒前做水流量测试,水压为0.1MPa,最小流量为3~0.3l/min。线棒在焊水盒后,首先要做渗漏试验,水压为1.5MPa,时间20min,然后做风流量测试,此测试为一个比较测试,风压为0.004MPa,空气流速不得低于5.96m/s。

(3)定子绕组共180支水路,每3个线圈串连为1路。每个线圈的水盒通过聚四氟乙烯管与纯水管连接。纯水管采用不锈钢材料,有2个环管:一个是进水管,分布直径φ19 200mm;另一个是出水管,分布直径φ19 940mm。纯水管的直径为φ168.3mm,壁厚为3.2mm。机组在最大容量时(840MVA),定子绕组的纯水流量为2 500l/min,水在空心导线内的流速为2m/s,进入空心导线纯水的温度为38℃,出水温度为60℃。定子线圈水冷却系统采用上述聚四氟乙烯水管,从根本上解决了以往传统结构采用铜管做连接水管时,因其刚性大、连接位置有偏差、不易调整的难题(见图8)。

图8 定子线圈水冷却系统

5 定子嵌线

定子嵌线时,定子线棒直线段包0.1×100PETP VLIES LE 3半导体无纺带,3M电气自粘带和半导体硅橡胶SI 52,厚度为0.44mm,即绕线包扎(Round Packing),其两端比铁芯长度长15mm,线棒轴线方向高度偏差不大于4mm,切向不大于1.5mm,保证斜边间隙为14mm。

槽底没有垫条。层间垫条厚度为10mm,材料是HGW 37,涂LL 17低阻半导体漆,在层间垫条处装180个电阻温度计。槽楔下垫0.1~1.5mm不同厚度垫条,材料是HGW 37.5。槽楔包括主槽楔和副槽楔,主槽楔的材料是HGW 37.1,副槽楔的材料是HM 34。在工地打紧副槽楔,与以往不同之处是在主槽楔和副槽楔之间垫波纹板。可通过带孔的槽楔来检测波纹板压缩紧量是否符合设计要求。

线棒在出槽口处用φ5mm玻璃丝绳浸复合树脂EP 139绑扎。线棒上端每隔9个槽设1个槽口垫块,防止线圈下沉。槽口垫块的材料是HM 34,涂LL 16高阻半导体漆,槽口垫块两侧垫聚酯毡PETP MAT 1,用φ5mm玻璃丝绳浸复合树脂EP 118绑扎,然后涂LL 16高阻半导体漆。

线棒上、下两端各有一道端箍,端箍无支架支撑。国产机组大都采用非磁性金属材料做端箍,非磁性金属材料虽然避免了端部磁场在端箍中产生的涡流损耗,但金属材料端箍受热膨胀变形较大、较快,与绝缘材料不同步,容易破坏线圈端部绝缘。采用绝缘材料端箍,即用φ50mm玻璃丝绳注入复合树脂EP 310,然后涂LL 16高阻半导体漆,这样就从根本上避免了大尺寸机组热膨胀带来的危害。线棒上、下两端各有两道斜边垫块,斜边垫块的材料是HGW 37,涂LL 16高阻半导体漆。斜边垫块包一层聚酯毡PETP MAT 1,浸复合树脂EP 213,中间刷复合树脂EP 139,然后用玻璃丝编织带GL 7和EP 139包扎,最后涂LL 16高阻半导体漆。固化24h后,对表面用砂纸打磨到光滑为止。

绝缘盒用HGW 38绕制而成,在绝缘盒与线棒绝缘接触处涂LL 16高阻半导体漆,在绝缘盒与水盒接触处涂LL 17低阻半导体漆。安装时,绝缘盒内不注环氧树脂,而是再一次在绝缘盒与水盒接触处涂LL 17低阻半导体漆,并保证绝缘盒与水盒电气接触。然后用φ9、11、25mm玻璃丝绳浸复合树脂EP 118塞紧。该绝缘盒结构为通透结构,不但有利于拆卸水接头,而且对线棒端部冷却散热非常有利。正是具有这个优点,国外设计的空冷机组也在推广采用这种新型结构的绝缘盒(见图9)。

图9 空冷机组空芯绝缘盒

6 铜环引线

铜环引线分9层布置,分布直径为φ20 180mm,铜环引线采用水冷,铜管的外径为φ45mm,内径为φ15mm,铜环的电流密度是3.176A/mm2,铜环的单边绝缘厚度为4.6mm。铜环与铜环之间的连接是用一个外径为φ20mm,内径为φ15mm的铜管连接的。工地焊接时,在管之间垫0.2~0.3mm厚的银焊片(L-AG 15P),再用φ2mm银焊丝补强,采用中频焊接,焊接温度为710~730℃,焊前仔细清理,焊后不探伤。铜环引线的水路连接是用一个45×45mm的方铜连接的,方铜上面真空钎焊一个不锈钢水接头,焊料是镍铬焊料。完成线棒与汇水环管的连接后,对汇水管以内系统用干燥空气或氮气充气,24h后压力降至0.2%以内为合格;否则将充50%氦与空气混合气来检查漏点。

7 启动验收

三峡左岸电站首台机组5#机于2003年7月18日完成了启动验收,并移交电厂管理。机组在启动试运行中完成了合同规定的试验项目和72h带负荷连续运行,运行状况良好,尤其定子方面采用的斜立筋先进技术,对减少热膨胀对机组的危害和减少机组振动,效果特别明显,用户对此高度赞赏。

8 结 语

瑞士ALSTOM公司为三峡左岸电站设计的700MW水轮发电机定子装配具有一定的技术特色,代表了当代巨型水电机组的先进技术水平。

尤其是定子机座采用斜立筋结构,与国产传统结构相比,不但其质量减轻了35%以上,而且从根本上消除了大尺寸部件因热膨胀影响机组运行安全的隐患;双鸽尾筋与托块之间不需要焊接,减少了工地安装工期;双指结构的定子齿压板及带碟型弹簧的穿芯螺栓铁芯压紧系统,不但解决了超长定子铁芯的装压工艺问题,而且省去了烦琐的热压工艺提高了抗失稳能力;薄壁不锈钢定子空芯线与传统设计铜材料相比,提高了热传导性能和耐腐蚀强度;不注胶的空芯绝缘盒对提高线圈端部风冷效果非常有利;特殊的定子绝缘结构不但延长了机组使用寿命,还提高了机组运行的可靠性指标等[6]。这些先进的设计理念值得深入研究、分析、消化和总结,引进的技术和经验对我国自主研发白鹤滩水电站1 000MW特大型水轮发电机具有实用价值。

[1]白延年.水轮发电机设计与计算[M].北京:机械工业出版社,1982:181.

[2]王治国,张兰芝.三峡定子冲片涂漆技术工艺分析[J].上海大中型电机,2005(3):32-34.

[3]李 楠.大型水轮发电机定子磁化试验[J].水电与新能源,2011(4):66-68.

[4]陈锡芳.水轮发电机电磁与计算[M].北京:中国水利水电出版社,2011:181.

[5]赫 欣.环氧粉云母绝缘两种制造工艺释疑[J].大电机技术,2010(6):1-4.

[6]黄源芳.三峡水轮发电机组和水力发电设备的技术进步[J].水力发电,1996(3):60-63.