硬质木材榫槽组合铣刀的设计

高炳天 权富成

(①兰州工业学院,甘肃 兰州730050;②兰州资源环境职业技术学院,甘肃兰州 730021)

目前,我国为了保护生态环境,木材的供给量将日渐减少,材质不断降低[1]。面临难加工的硬质木材(简称“硬材”)会逐渐增多,节子木材应得到合理利用,节子属硬质木材。要充分利用这些资源,提高产品质量和生产效率。由此可见,加工实践的需要促进木材刀具技术创新,满足市场的需求,研发成本低廉、实用新型的木材成形刀具是当务之急。

小型台式多用木工机床(型号MQ431C)硬材榫槽(宽12 mm,深13 mm)难加工是该机床的技术瓶颈。研发了一款圆锯片组合木工成形铣刀。该刀具结构通过改革创新,不仅使硬材榫槽可以实现,而且有效提高了生产效率和加工质量;具有结构简单,使用维护方便,成本低,易推广应用,实用新型的特点。深受个体用户、小型企业用户青睐。

1 圆锯片组合榫槽木工成形铣刀结构设计

1.1 设计条件分析

小型台式多用木工机床是目前我国木工机械行业中产销量最大的一种木工设备,年产40万台以上[2]。榫槽的成形铣刀(见图1),电动机转速2 800 r/min,主轴转速3 446 r/min,刀刃材料高速钢,榫槽范围5~13 mm,刀刃直径90 mm,刃宽12 mm,榫槽时木工手持木条紧靠定位板缓慢推进实现加工。图1示结构属直齿双刃装配式盘状成形铣刀[3],切削时整个刀刃同时切入切出,断续切削导致较大的切削冲击力,噪声大,机床振动进料困难,加工质量不能保证。木材密度大于0.7 g/cm3称之为硬材,特点是密度大,硬度高。当加工硬材时不仅容易崩刃,当加工节子木材时会挤压节子飞出,或者挤压与节子相连木材会顺纹开裂,材料报废,而且严重威胁木工人生安全。分析其主要原因是直齿双刃成形铣刀的结构不适应。

1.2 结构方案设计

德国Petutschnigg教授提出成形铣削的分层理论[4]。提出了刀刃分块减小切削力的原理;美国人Steward提出:要想达到有效降低噪声的目的,需要采用大螺旋角连续切削的刀刃[5];台湾进口的阶梯形玉米状圆柱铣刀就是采用了分块式结构。国际上的新技术的应用由于制作和使用上的困难而限制了它们的推广使用。本文结合国内外的新技术、研究成果对此作了进一步的研究,得出了组合式刀具结构,实现改进切削性能的方案:以数块窄刃刀具圆锯片组合,相邻刀刃在轴向位置尺寸有重合量,刀具刀刃构成成形面加工尺寸;组合时刀刃错位排列成各段直刃呈螺旋状即大刃倾角(见图2)。该刀具结构特点是以窄刃组合代替宽刃,多刃代替双刃,刀刃错位排列呈螺旋状代替直齿。创新性在于采用了分块式结构,具有分块切削刀刃的优良切削性能。

1.3 圆锯片材料选择

圆锯片切削加工的动态稳定性是衡量圆锯片切削加工性能的重要指标。因而,圆锯片材料采用国产高速工具钢带锯钢带制作,型号100×1.2,宽度为100 mm,厚度为1.2 mm。高速工具钢具有良好淬透性,硬度及刚性强,耐热变形小,属超高强度钢,热塑性稳定,适宜制造高档薄圆锯片。

1.4 圆锯片参数设计

圆锯片基本设计参数有直径D、孔径d、齿数Z和角度参数等,其中直径D和角度参数为主要设计参数。圆锯片直径和孔径设计与双齿榫槽铣刀参数相同:即D=90 mm,d=18 mm。

1.4.1 圆锯片齿数Z设计

锯齿的齿数,一般来说齿数越多,在单位时间内切削的刃口越多,切削性能越好,但切削齿数多锯齿强度降低,齿间的容屑量变小,容易引起锯片发热;刀具齿数过少,如前所述会造成较大的切削冲击。因从提高加工质量和生产率的角度考虑。按刀具齿数估算公式为参考,

式中:Z为齿数,齿;D为刀刃直径,mm。若取D=90 mm,则:Z=10.8~28.8齿。

结合小型台式木工多用机床切削速度不高、手动进给,Z选小值,取13齿。

1.4.2 圆锯片锯齿角度参数设计

采用大前角[6]。刀具前角对其切削性能有很大影响,前角大能使切削流畅且功率消耗少、噪声低、进给阻力小。实际生产中,木工铣刀多采用大前角,一般取25°~35°,选取原则是硬材选较小值,软材选较大值。

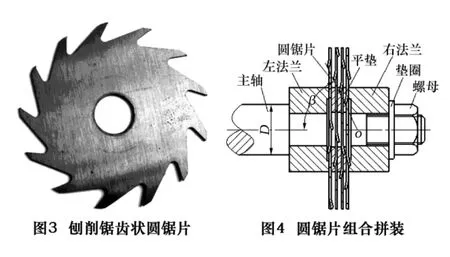

1.5 圆锯片锯齿廓形设计

组合铣刀结构改革创新,一方面具有分块式结构,另一方面锯齿廓形设计成了刨削锯齿状(见图3),齿刃强度显著增强。锯齿廓形设计成刨削锯齿状[7],面积大散热性好,增大容屑槽能降低摩擦产生温度,保持圆锯片锯齿的强度,提高锯齿的耐用度和使用寿命。

齿形的选择能锐利地锯切且切口平滑,则用左右平组合齿,锯路宽3 mm。

1.6 圆锯片组合拼装

圆锯片、平垫数块叠加方式实现宽槽锯路切削。在保证尺寸精度的条件下,在小型台式多用木工机床的主轴上直接安装,以相邻圆锯片分片套装在不同刀槽套中,中间套装平垫,使各分片齿刃的安装沿刀轴呈螺旋状有序排列。为减小各分块的轴向结合误差,相邻分块沿刀具的轴向位置尺寸有重合量。两端用带法兰盘轴套夹紧,见图4。

2 切削性能分析

2.1 结构分析

双齿榫槽成形铣刀结构属整体式切削,直齿双刃,断续切削振动激烈。圆锯片组合榫槽成形铣刀具有分块式结构,组合拼装后切削刀刃呈螺旋状即大刃倾角[8];刨削锯齿状增大了容屑槽,增强了锯齿刀刃强度;采用了大前角,切削轻快、平稳。

2.2 切削性能分析

圆锯片组合榫槽木工成形铣刀比双齿榫槽木工成形铣刀切削性能比较:前者切削力要小得多,切削力引起的切削振动也要小得多,且切削流畅,功率消耗少、噪声低;加工面粗糙度值小,切屑呈波状连接切屑,生产环境清洁化程度显著提高。

3 实际应用效果

圆锯片组合榫槽木工成形铣刀设计成功后,经小型台式多用木工机床试用(见图2),加工硬质木材见图5所示。试验结果榫槽不论硬材还是软材,平均进给速度均为2.8 m/min,是直齿双刃盘类成形铣刀进料速度的3倍,切削过程平稳,成形面质量光洁平整,噪声降低。研发的刀具达到了预期目标。应用结果:切削性能显著改善,使用维护方便。

4 结语

圆锯片组合榫槽木工成形刀具的成功研发,应用了国内、外成形刀具改善切削性能新成果、新技术、新理论,对成形刀具结构进行了创新。其创新点是圆锯片齿刃采用大前角;齿廓形设计成刨削锯齿状;组合拼装后圆锯片具有分块式结构,基本上达到了与大螺旋角刀刃相同的切削性能。通过不同数量的圆锯片、平垫组合可加工宽3~12 mm,深13 mm的任意榫槽,显著拓宽了设备功能。解决了小型台式木工多用机床对硬材榫槽不能能加工的技术瓶颈,有利于提高木材资源利用率,有利于提高木工生产效率。因此具有较强实用性及极高的推广价值。

[1]曹平祥,王毅.木工刀具磨损机理及抗磨技术[J].林产工业,2003,30(5):19-20.

[2]曹鼎,熊计.木质复合材料加工刀具的研究进展[J].工具技术,2005,39(9):6-9

[3]曾丽霞,袁慧.木质材料切削加工技术研究现状[J].工具技术,2007,41(5):5-9.

[4]马岩.国外木材切削刀具设计理论研究新进展[J].林业机械与木工设备,2007(3):4-8.

[5]姜建平.木材成形铣刀切削性能改善的方法探讨[J].青岛建筑工程学院学报,1994(1):1-5.

[6]孟庆午,林成志.国内外木材锯切理论研究与技术开发概述[J].家具,2008(4):21-23.

[7]金维诛,潘锲,权喜,等.超硬木工成型铣刀参数的优化设计[J].木材加工机械,2006(4):1-3.

[8]曹平祥.当代木工刀具的发展概况[J].木材加工机械,2006(2):29-34.

——分清“主”和“次”