四轴卧式加工中心上后置加工仿真的实现

王 准

(安徽工程大学机械与汽车工程学院,安徽芜湖 241000)

如今数控机床的使用在我国机械加工企业中的比重越来越高,其中,加工中心的使用数量已经占据一个不小的比重。由于加工中心上加工零件能够实现:工件一次安装后,可以完成多个孔系、平面、曲面等加工要求;可以很好地保证零件精度要求,特别是位置精度要求;再加上数控加工固有的一些特点:高效、高精度、灵活性(柔性)。因此,机加工企业购买、使用加工中心的动力十足。企业可能“不差钱”,可以配置四轴以上高档数控机床,但是,如何使用好这些设备,不出现频繁宕机;从更高层次上说,就是在先进制造技术环境下,如何全面实现机械加工过程中的质量、效率、成本目标,却是不少企业面临的迫切问题。其中的解决策略之一,就是用好数控加工中的仿真(验证)技术。

1 数控加工验证的类型

1.1 前置验证

数控编程已逐渐从手工编程,过渡到计算机辅助编程,也就是常说的“自动编程”或“图形交互式数控编程”,即狭义的CAM。能实现此功能的平台,在我们国内常见的有Cimatron、Delcam、Mastercam等以CAM为主业的软件;还有 Catia、Pro/E、UGNX等 CAD/CAE/CAM集成一体化平台。这些平台中,可以高效地完成各类零件的数控编程,并完成刀具轨迹的验证(仿真)。不过,这一类验证大多是基于刀位文件(CL文件)的仿真(材料去除仿真),是后处理生成数控代码之前的验证。这里姑且称之为“前置验证”。

使用刀位文件的“前置验证”,确实可以可视化、实体般显示从毛坯到成品的材料去除过程。但此过程完全是基于走刀原理的(图形驱动刀具),不考虑机床的具体结构和工件的装夹方式,工件不动,刀具运动切除材料,这与实际加工环境还有不少距离。很多现场问题还是不能发现的,是不能确保生成的数控加工程序能够安全、正确被执行的。因此,需要“后置验证”来进一步确保数控程序的正确、优化。

1.2 后置验证

所谓“后置验证”,是完成对“刀位文件”的后处理,生成数控文件,用该数控文件(包含具体数控代码的程序)作为驱动源,驱动整个数控设备,验证实际机床上工件加工的可行性。通过这一步,才能发现并排除所生成的数控加工程序中存在的一些致命问题(如各种碰撞、不合理的切削用量等),确保数控程序的正确性。

传统上,在数控机床中验证数控程序是否正确、合理的方法有:锁定主轴自动运行、屏幕轨迹描绘、不安装工件的空运行、用蜡模(或木制坯料)试切、首件试切等等。这些方法无论从效率还是从成本方面看都是不理想的。

今天在国内业界,可能有人提出用“宇龙数控仿真”、“斯沃数控仿真”等平台来替代仿真。这些“数控仿真”平台,在数控工人操作培训方面,毋庸置疑有其独到的优势;在小尺寸凹凸模板的一般加工验证上,也有用武之地。但是对于复杂、大尺寸、精密的零件加工,是无法胜任的。

因此,有必要寻找一条切实可行的、接近现场加工条件的数控程序“后置验证”方法,来应对零件形状的复杂多变以及加工环境的复杂性。在此,笔者以四轴卧式加工中心为例,来说明此法。

2 四轴卧式加工中心特征模型的创建

2.1 四轴卧式加工中心概述

四轴卧式加工中心一般具有3个移动坐标轴(X/Y/Z)和1个分度转台或数控转台(B轴),可加工工件的各个侧面;也可作多个坐标的联合运动,以便加工复杂的空间曲面。配以合适的夹具,工件一次装夹后可完成铣、镗、铰、攻丝和轮廓的粗精加工。因此,四轴卧式加工中心被广泛地用于汽车、工程机械、模具、泵体阀门、轻纺机械、工业缝纫机、五金工具等各种类型的机械加工行业中的复杂零件加工、多品种加工的需要。

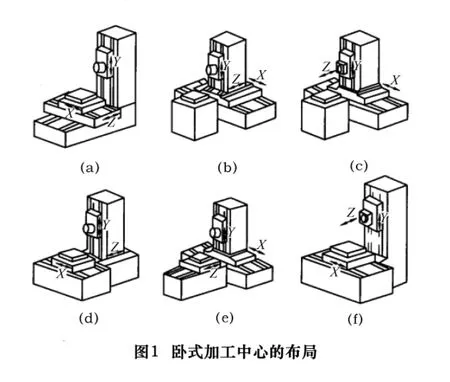

其结构布局有多种形式,如立柱式固定式、工作台固定式、两者混合式。具体配置方式如图1。其中,d方式中,主轴箱在立柱上实现Y移动,而立柱完成Z向移动,工作台完成X向移动,其上的转台实现B轴转动。这种布局可以避免大尺寸工作台在溜板两端极限位置发生翘曲和大溜板加工困难的问题,同时也可以减少溜板和结构上的多层情况,有利于提高机床的精度,特别适合大、中型工件的加工。下面就以此布局结构为例,具体说明。

2.2 四轴卧式加工中心的创建方法

卧式加工中心的尺寸规格和系列型谱,一般以回转工作台的边长为主参数,常见是320 mm×320 mm、400 mm ×400 mm、500 mm ×500 mm、630 mm ×630 mm、800 mm ×800 mm、1 000 mm ×1 000 mm、1 250mm ×1 250 mm等。本例中需要加工某一石油管道用的阀门阀体零件,属于大中型零件,需要选用大中型加工中心,故暂且用1 000 mm×1 000 mm的系列型谱,进行特征建模(注意是特征模型,包含完整的非几何特征,可为将来全面的机床系统CAE作准备)。建模时,首先建立全局变量,长度L=1 000 mm,宽度W=1 000 mm。以此为基础,根据卧式加工中心各个零部件之间的结构、拓扑关联性,以“自上而下(TopDown)”方式,设计、创建可以按照系列型谱变化的、尺寸规格可以控制的通用四轴卧式加工中心。

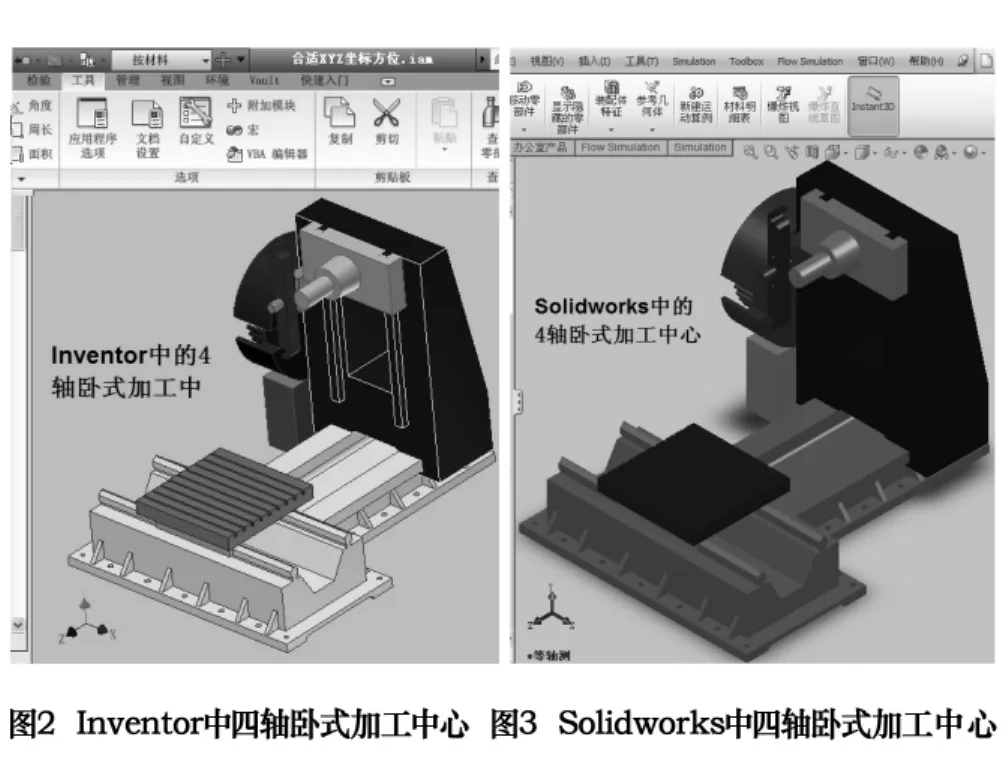

图2和图3就是分别在美国Autodesk公司的Inventor平台和法国Dassault(达索)公司的Solidworks平台中,创建满足上述要求的L·W=1 000×1 000(初始变量)的四轴卧式加工中心。

需要指出的是,最终用于数控程序“后置验证”的四轴卧式加工中心特征模型,要通过“自下而上(BottomUp)”方式组装而成。由于数控机床使用与编程中,一个关键点是机床坐标系(机床原点)和工件坐标系(编程原点)的对应关联性问题,因此,这中间的装配操作一定要根据不同设计平台中缺省“原始坐标系”布局,来调整好机床模型的正确空间位置(坐标系方位)。图4和图5,就是Solidworks和Inventor中,空间位置表达上的正误对照。

用于“后置验证”的加工中心特征模型创建完成之后,紧接着的工作就是在机床工作台上正确安装“零件-毛坯-夹具”。

3 机床上“零件-毛坯-夹具”安装方法

3.1 “毛坯-零件-夹具”特征模型的创建

现以某阀门生产企业的某型号阀门阀体零件加工为例,进行说明。该阀体零件的工程简图如图6所示。从中可以看出,该阀体3个法兰面上,有小直径的螺栓通孔系,大直径的内外圆面、端面、沟槽等加工要求,且还有相互位置精度要求。由于该阀门生产企业属于多品种中小批量生产方式,对柔性制造要求也高,因此,采用“组合夹具”对阀体工件进行装夹。

同样,采用“自下而上”方式,在设计平台的“组件”环境中,先调出阀体毛坯(工件),然后根据“定位、夹紧”要求,安放组合夹具的元件,完成“毛坯-零件-夹具”(此处的零件是为狭义CAM中驱动刀具准备的)特征模型。最终的模型见图7。

从上述压强模型可以看出,对于横观各向同性材料而言,泊松比νyz和νyx体现了材料各向性能差异,Nielsen等(2009)研究中发现的原料纤维朝向对制粒性能的影响也能得到合理的解释。

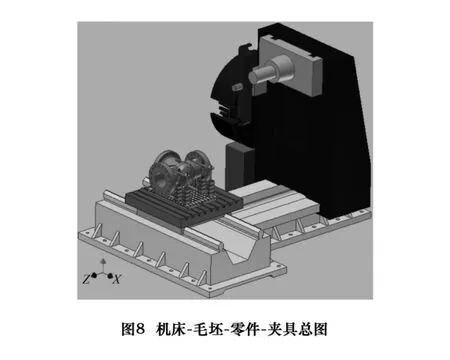

3.2 “毛坯-零件-夹具”在加工中心上安装

先打开前面已经装配完成的机床文件,同样采用“自下而上”方式调入“毛坯-零件-夹具”特征模型,按照现场加工时其在机床上的位置,安装调整好。由于前面机床模型组装中,已经充分考虑了机床原点和编程原点的一致性问题,此处将会继承这一致性。最终的安装结果见图8。

上述所有工作是数控程序“后置加工仿真”的第1阶段任务。而第2阶段的工作,要从两个方向分别进行:其一,把“机床—毛坯—夹具”特征模型转换成“后置验证”模型,即把已经安装好“毛坯-零件-夹具”的卧式加工中心,从设计平台输出到“后置仿真”平台(本例中,使用美国CGTECH公司的Vericut)中,成为数控程序验证模型;其二,进行数控程序的编制,这时还要把“毛坯-零件-夹具”从设计平台输出到CAM平台(本例中,CAM平台使用美国CNC公司的Mastercam),完成数控程序的创建(期间包含前置验证)。下文将分别阐述这两方面的工作。

4 把“特征模型”转换成“仿真验证模型”及相关信息的输出输入

4.1 把“特征模型”从设计平台输出

这一工作中,关键有3点:

第1,运动零部件必须分别输出,无相对运动关系的可以合并输出。如机床床身底座和刀库基座,尽管是物理分开的,但可以一次选中,同时输出。

第2,所有独立输出的零部件,其坐标系都统一选择设计平台“顶层坐标系(父坐标系)”,即机床坐标系。

第3,输出的格式一般用“*.stl”,并分别给出合适的文件名。

4.2 在“后置仿真”平台(Vericut)中导入并创建验证模型

这一步,有下面关键4点:

(1)首先在Vericut的项目树(Project Tree)中,创建好“机床—毛坯—夹具”模型树。此模型树的各个“节点”分别代表着机床上相应的零部件,其从属关系必须与实际机床完全一致。图9就是四轴卧式加工中心的“模型树”。

(2)从模型树的各个节点下,分别输入前面已经导出的相对应的机床零部件“*.stl”模型文件。由于前面特征模型输出时使用了统一的“机床坐标系”,此时,各个零部件几何模型被输入后,一般不需要进行“位移”和“旋转”设置。每个模型输入时,外观上最好赋予不同的颜色以示区分。

(4)所有模型文件导入后,实质上就是在Vericut环境中,创建了“后置验证”所需的机床几何模型,也即“项目树(Project Tree)”中的“机床(Machine)”主节点。这时,选中该节点并单独保存、合适命名为“***.mech”文件,同时保存整个项目文件(***.vcproject)。

5 数控编程及相关信息的输入输出

5.1 把“毛坯-零件-夹具”输出到CAM平台(Mastercam)进行数控编程

这一步关键是把数控加工零件、加工前的毛坯(工件)以及夹具,作为单独的几何体,输入到CAM平台(Mastercam)中。这时,既要保证零件—毛坯(工件)—夹具三者位置关系不变,又要保证在CAM平台中的编程坐标系与机床中设定的工件坐标系一致。

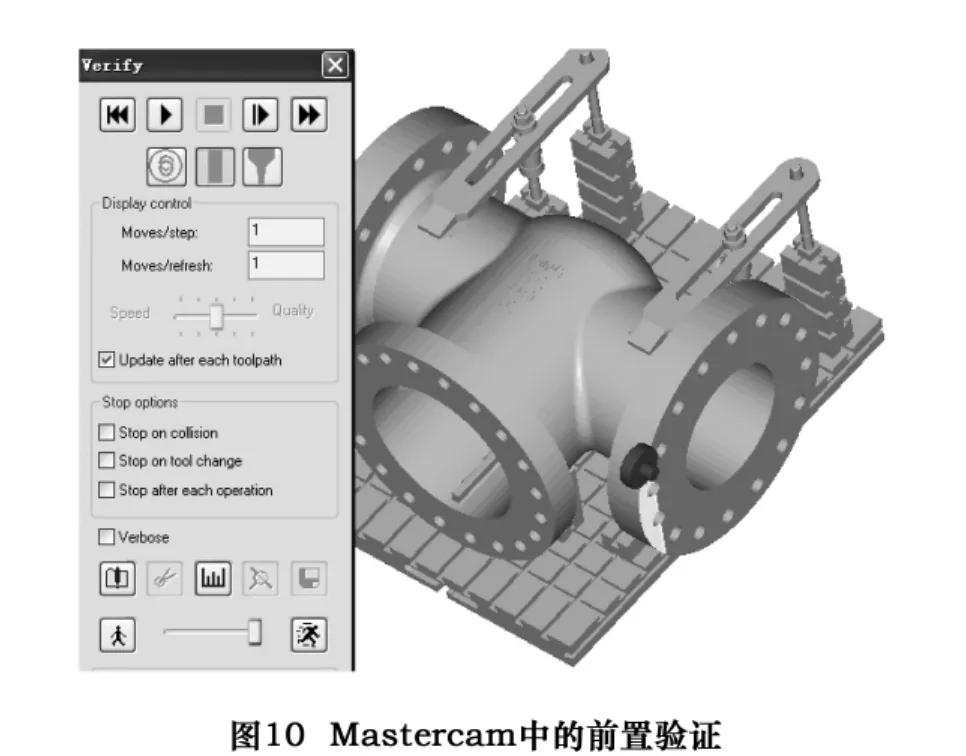

进行狭义CAM(数控编程)时,“零件”几何体是“图形交互式数控编程”中刀具运动的“驱动源”;“夹具”几何体是刀具运动的“检查边界”(防碰撞检查);“毛坯(工件)”几何体是“前置验证(刀位验证)”中的材料“去除源”。图10就是Mastercam中“前置验证”时的毛坯材料去除过程仿真。

5.2 从CAM平台输出刀具信息和数控程序到后置仿真平台(Vericut)

使用狭义CAM平台进行数控编程时,要选择、确定各个工步所用的具体刀具;还要通过正确的后处理器(针对具体机床的CNC系统来选择或定制),得到完整的数控程序。因此,已经确定的刀具和数控程序这两大信息,需要通过CAM平台和Vericut的无缝接口,直接导入到Vericut中。图11是从Mastercam平台激活Vericut平台的对话框——由此激活、打开的Vericut中,将自动导入这两种信息,特别是刀具几何信息。

刀具信息导入Vericut后,通过刀具管理器(Tool Manager),单独、命名保存为“***.tls”刀具库文件以备后用。

至此,数控后置仿真第2阶段准备工作完成。接下来,就是执行和利用后置仿真。

6 数控加工后置仿真的执行与成果利用(Vericut平台内进行)

6.1 仿真前的最后准备工作

首先,打开前面保存的项目文件(*.vcproject)并确保项目树的机床节点,就是已经保存并命名的机床配置文件“***.mech”;其次,通过刀具管理器调用前面已经保持的“***.tls”刀具库文件;最后,右击项目树顶端控制器(Control)节点,打开匹配的CNC系统(这里的CNC系统与此前CAM后处理中的系统必须一致)文件,同时选择“数控程序(NC Programs)”节点,添加CAM中完成的数控程序文件。当然,还有编程原点等的设置、调整工作。

6.2 执行后置仿真并利用结果进行程序优化

(1)开机加工(Play),看机床加工运动过程中是否有各种可能的碰撞发生;(2)使用分析(Analysis)菜单下的各个工具进行“加工尺寸测量(X-calibrator)”、“零件-毛坯对比(Auto-Diff)”等检查工作;(3)使用“刀具路径优化菜单(Optipath)”工具,进行代码优化;(4)通过输出报告(Create Report),可以得到刀具使用清单(Tool Summary)、加工时间(Original Total Time)(包括优化时间)等有价值的参考信息;(5)把最终的优化代码,输出给实际机床使用。

7 结语

本文以四轴卧式加工中心上加工阀体零件为实例,阐述面向数控加工过程的数控程序验证、仿真问题。文中详细介绍了解决该问题的思路和方法:把设计平台(本文以Inventor和Solidworks为例,其他平台如Pro/E、Catia、UGNX等等都是一样的)与数控加工仿真平台(Vericut)的关联使用,可以实现数控加工过程的完美验证。借助仿真技术,可以帮助生产企业实现更高的Q、E、C(质量、效率、成本)目标。

实际推广使用时,根据企业具体情况,可以采取下面一些对策:(1)机床尺寸规格改变时,只需调整全局驱动变量L·W;(2)机床CNC系统不同,只需调整“控制器(Control)”节点(当然,CAM后处理器也需作相应调整);(3)任何新产品新零件(如发动机箱体类零件)的数控加工后置验证,只需在设计平台安装好“零件(毛坯)-夹具”组件,然后进行“第2阶段的工作”即可;(4)推而广之,任何配置、任何布局类型的数控机床,都可以照此思路,建立起“后置验证”特征库与验证模型库,以备随时调用;(5)多工序加工(柔性生产流动)中,可以完成整个数控工艺规程(流程)的仿真;(6)进一步考虑加工过程中的切削力、磨损、振动等深层次运动学和动力学问题以及由此对加工精度产生的各种影响问题,可以在此基础上展开,即用计算机进行加工过程的运动学和动力学分析——CAE。

[1]廉元国.加工中心设计与应用[M].北京:机械工业出版社,1995.

[2]王爱玲.现代数控机床[M].北京:国防工业出版社,2003.

[3]魏杰.数控机床结构[M].北京:化学工业出版社,2009.

[4]陈伯雄.Inventor机械设计应用技术[M].北京:人民邮电出版社,2002.

[5]郑长松,等.SolidWorks2006中文版机械设计高级应用实例2006[M].北京:机械工业出版社,2006.

[6]李云龙,曹岩.数控机床加工仿真系统VERICUT[M].西安:西安交通大学出版社,2005.