TBM地下组装洞室的设计与施工

袁 亮

(四川二滩国际工程咨询有限责任公司,四川成都 610072)

1 前 言

TBM是一种集洞室开挖、整机步进及围岩支护于一体的先进的掘挖设备,是集机、电、液于一体化的大型专用机械,设备主要是由重型钢结构件在工厂分部加工后运至现场拼装,并根据设备功能需要,附加相应配套设施和电气、液压等设备。TBM设备结构复杂,零部件达数万件,重量达数千吨,整机长度也长至数百余米,其组装是一个庞大的系统工程。它需要足够大的组装场地,同时又因为设备庞大笨拙,现场组装必须邻近开挖作业面以便迅速进入掘进状态。组装场的细部结构设计和施工直接决定了组装的质量和进度,关系到TBM能否顺利投产,因此要求组装场地的设计既要满足设备组装的需要,又要尽量结合现有场地条件减少工程成本,利于快速掘进。

2 组装场方案

2.1 TBM组装场的方案比选

TBM的组装场按照空间布置分为露天组装场和洞室内组装场。一般隧洞进出口场地广阔、经过简单改造具备形成较大组装场地的工程均选择洞外组装;在隧洞进口处于峡谷或陡峭地形的情况下,或者经改造可以形成组装场,但工程成本相对较大时均采用洞内组装场。一般洞外组装场相对开阔,采光和通风好于洞内,工程中宜优先采用洞外组装,如兰渝铁路西秦岭遂洞罗宾斯TBM和陕西秦岭隧道维尔特TB880E设备等均采用洞外露天组装。但是,在实际工程中大部分隧洞工程均位于深山峡谷中,往往露天没有适合的场地供TBM组装,多数TBM选择在洞内组装,如锦屏二级排水洞工程、1号引水隧洞、3号引水隧洞以及辽宁的大伙房工程(其中2台)等,均采用洞内组装的方案。

2.2 组装洞室的总体布局设计

一套TBM设备从零散结构件组装成整机并投入掘进,一般由组装洞和始发洞两部分构成。组装洞是供TBM结构件装配成一体的场所,始发洞是TBM组装完成后进入起始掘进状态的过渡洞室。

(1)组装洞的设计思路

TBM组装洞根据其功能,原则上以满足TBM设备组装的要求即可,其结构尺寸取决于组装方案和设备零部件的大小。一般结合现场工况地质条件及工期要求,首先确定TBM组装方案,根据组装方案进行组装洞室的整体结构布局设计;然后结合TBM设备和组装辅助设施的参数,以及组装的其它需要进行组装洞室的细部参数设计。

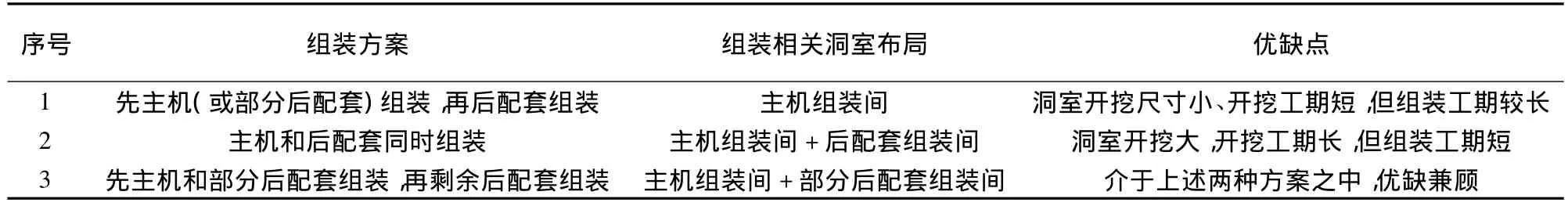

(2)常见组装方案和组装相关洞室布局见表1。

组装方案选择一般根据以下因素综合考虑:

①设备结构大小,主要为刀盘直径和整机长度;

②组装洞室开挖工期与土建工程成本关系;

③组装洞与外界的交通支洞条件;

④组装洞室工程地质条件,即成洞条件。

一般组装洞地质条件较好,附近旁洞可提供多条组装辅助通道,如设备直径相对较大时,在权衡工程工期与土建工程成本的前提下,可采用主机和后配套同时组装的施工方案。即采用TBM主机组装洞室和TBM后配套组装洞室相结合的设计方案。该方案土建开挖工程量和工期相对增加,但是TBM主机和后配套平行组装,可缩短设备进场后的组装工期,尽早进行TBM掘进施工。

表1 组装方案和相关洞室布局

在单一洞室施工即没有辅助通道的条件下,或者组装洞室所处地质条件较差不适合再扩挖一个后配套洞室,或者组装洞室土建开挖工期紧,TBM设备相对较小的情况下,一般宜选择先组装主机再后配套组装的施工方案,即设计单一主机组装洞室。该方案选择主机和后配套均在一个洞室内组装,先完成主机组装,然后主机向前步进在主机组装洞组装后配套的方式。该方案减少了后配套组装洞,增加了一段步进洞,步进洞断面小于后配套组装洞,因此减少了一定的开挖工程量;但是将主机和后配套平行组装改为轮流组装,延长了一定的组装工期。

如工程条件界于上述两者之间,则选择主机组装洞与部分后配套组装洞室相结合的方案,即步进洞+主机组装洞+部分后配套组装洞,先组装主机和部分后配套,TBM步进进入步进洞,再在组装洞内完成剩余后配套的组装方案。

3 组装洞室的结构设计

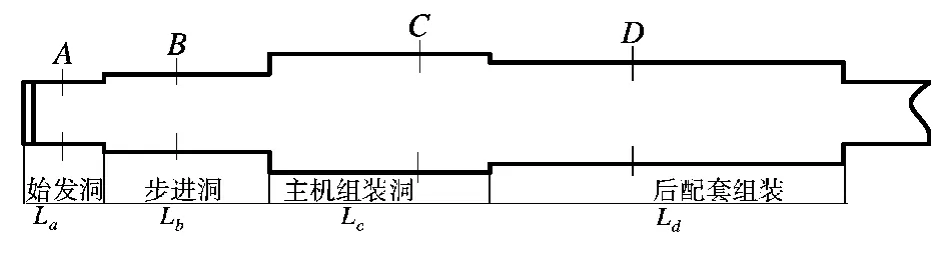

TBM的组装洞室一般设计有TBM组装洞(主机和后配套)和始发洞室,步进洞则根据现场TBM组装需要和实际情况确定是否需要。其整体布局见图1。

图1 组装洞室布置

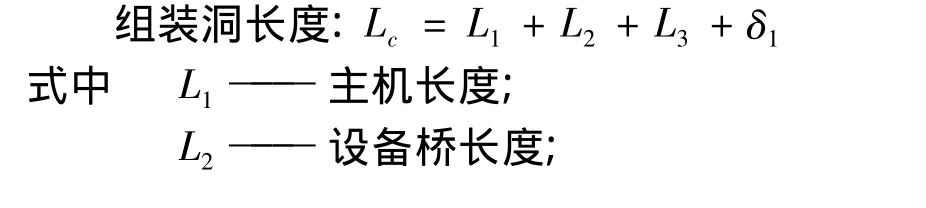

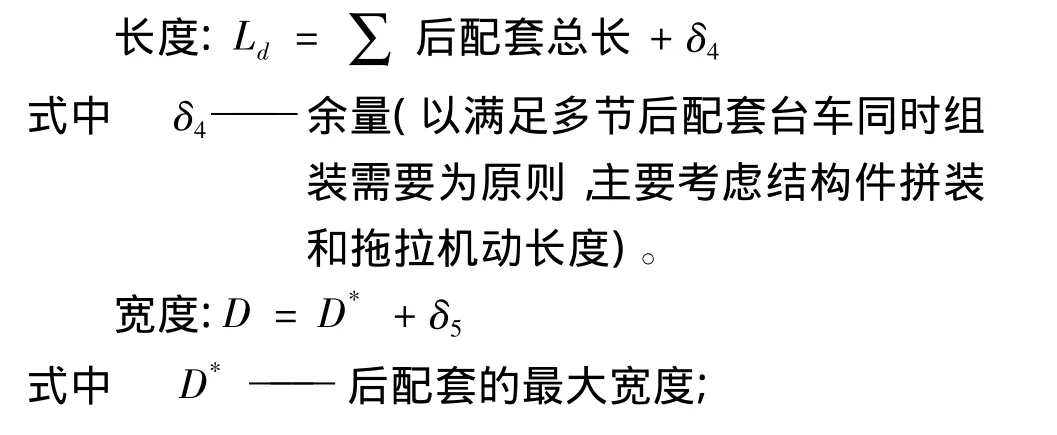

3.1 主机组装洞

是供TBM主机组装的场地,经常也用于组装后配套。主机组装洞一般设计为城门洞形,其设计参数根据主机结构件的尺寸、组装辅助设施参数以及组装工艺确定(见图2)。

图2 主机组装洞断面

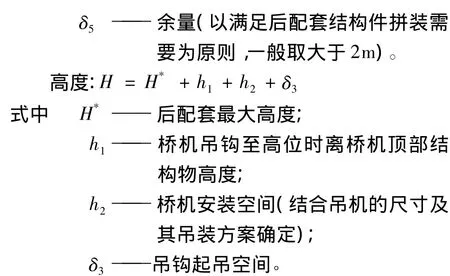

3.2 后配套组装洞

供TBM后配套组装的场地,一般与主机组装洞一样设计为城门洞形,其结构参数根据后配套结构尺寸、组装辅助设施参数以及组装工艺确定。

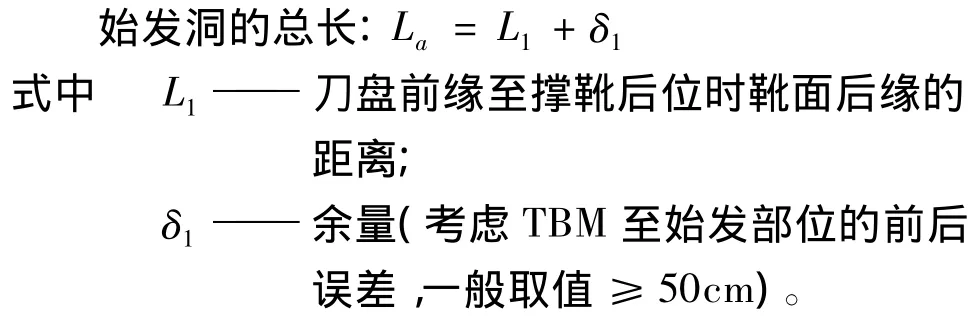

3.3 始发洞室

为TBM设备组装完成进入掘进状态的一个始发准备区间。TBM从组装洞步进至始发洞,利用TBM撑靴撑紧始发洞洞壁,提供TBM向前掘进的推进力和刀盘旋转的反力矩。始发洞按照其功能一般分为导向段和正常始发段两部分,其中导向段为始发洞的前段,紧邻开挖掌子面,需要进行全圆衬砌,起到约束支撑护盾作用,为TBM始发进行姿态定位和掘进导向。正常始发段位于导向段后部,为撑靴提供支撑力,保证撑靴能够提供始发的推进力和反力矩。

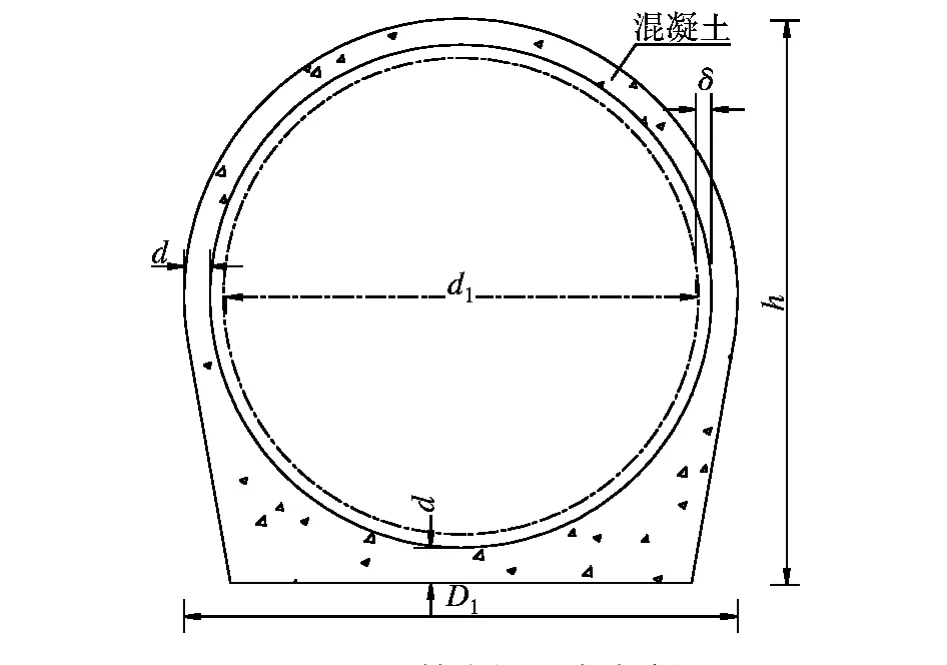

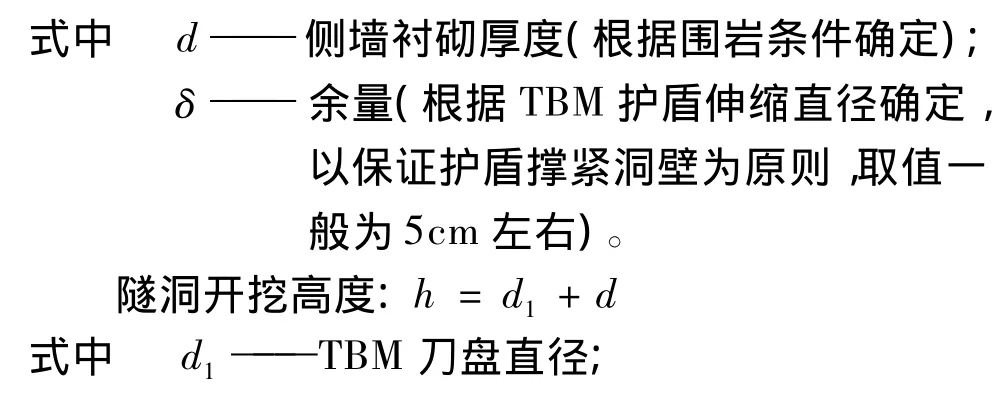

(1)始发洞的导向段长度La1为刀盘前部至护盾后缘的长度。导向段开挖断面一般为马蹄形或城门洞形,但衬砌后断面为圆形(见图3)。

图3 TBM始发洞导向段断面

隧洞开挖宽度:D1=d1+2d+2δ

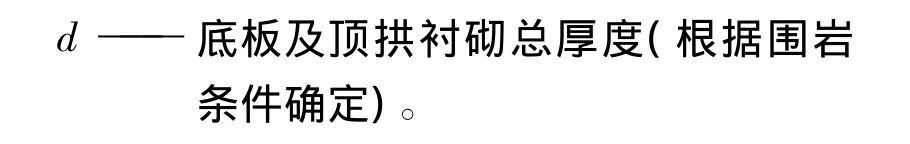

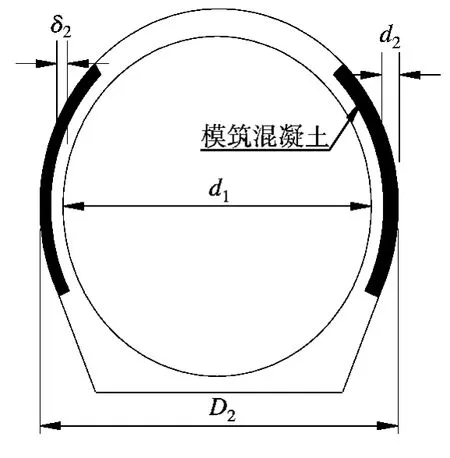

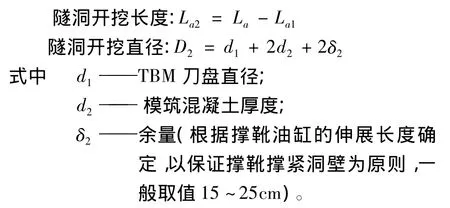

(2)正常始发段的断面可为马蹄形或城门洞形,但在撑靴部位需要模筑混凝土,成型为圆弧状,以利于TBM撑靴撑至洞壁提供向前掘进的撑靴力(见图4)。

图4 正常始发段断面

3.4 步进洞

TBM主机和后配套在同一个洞室组装时,TBM主机组装完成需要前移为后配套组装提供场地,为此需要在组装洞前方设计一个步进洞。步进洞其长度取决于主机和后配套的组装方案即主机前移为后配套组装移出的空间长度确定,其直径大于刀盘直径和人行道宽度之和即可。在TBM主机和后配套分别设计有组装场地的情况下可不设计步进洞,TBM组装调试完成直接步进至始发洞进入始发状态。

3.5 组装洞室设计和施工中应注意的问题

(1)组装洞的设计除应结合设备安装工艺、部件结构尺寸外,还应充分考虑起吊设备的安装、运行等对结构空间的需要,尤其是主机组装洞的高度和后配套的高度,应充分考虑桥机及其它辅助设施的安装需要,岩壁梁以上的高度应满足桥机安装的需要。

(2)组装洞的长度应考虑桥机止滑墩的安全止滑距离,避免由于桥机运行距离受限而限制组装场的长度,影响组装工作。

(3)主机组装洞与后配套组装间的洞室宽度不同,各自安装独立的桥机时应注意两洞室桥机间盲区的距离不宜过长。建议不要设置盲区,以便后配套组装完成后与主机顺利连接。

(4)主机组装洞悬臂梁的开挖应采用光面爆破,确保开挖质量,减少对围岩的扰动。

(5)TBM始发洞的导向段和正常始发段均应进行准确的轴线定位,为TBM的掘进提供一个良好的始发姿态。

4 结束语

TBM的组装是TBM设备投入运行前的一项重要工作,其设计与施工的好坏关系到TBM能否顺利组装和投产。组装洞室的设计人员必须充分了解拟组装的TBM及其辅助设施的结构尺寸、组装方案和工艺,以完成TBM设备的组装和顺利始发为原则,结合各工程的具体特点选择合适的组装场所,灵活地设计各组装洞室,以追求TBM组装洞室设计和施工的经济性与合理性,保证TBM顺利组装和投产。