观音岩水电站巨型人工砂石系统节能减排措施

邓 俊,巫德胜,杨 金

(四川二滩国际工程咨询有限责任公司,四川成都 610072)

1 前 言

观音岩水电站大坝混凝土总量约865万m3,其中碾压混凝土约470万m3,常态混凝土约380万m3,喷混凝土约15万m3,需供应混凝土粗细骨料约1 860万t。毛料采用距坝址左岸下游20km的龙洞石料场二迭系下统茅口组(P1m)灰岩。

砂石系统主要分龙洞区和枢纽区两个区布置,龙洞区主要有龙洞石料场、龙洞粗碎、龙洞半成品料仓;枢纽区布置其他生产环节的车间及设施。

砂石系统设计规模为粗碎设计处理能力3 300t/h,设计成品生产能力为2 700t/h(其中粗骨料1 780 t/h,常态混凝土用砂370t/h,碾压混凝土用砂550t/h)系统建设分两期实施。一期系统粗碎处理能力不低于 1 400t/h,成品生产能力不低于1 150t/h。二期系统粗碎处理能力不低于3 300t/h,成品生产能力不低于2 700t/h。

2 系统工艺简介

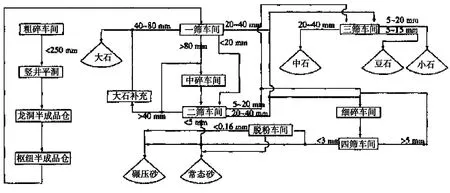

砂石系统破碎采用粗碎、中碎、细碎三段破碎工艺,采用半干法制砂工艺,主要破碎设备采用反击破,制砂设备采用立轴式中高速破碎机。粗碎开路,中碎、细碎与相应的筛分车间形成闭路循环生产工艺,系统主要设备及车间布置按双线生产模式配置。观音岩水电站砂石系统加工工艺流程见图1。

3 系统耗电量设计及节能改进

3.1 用电负荷及设计单位耗电量

系统设计变压器总容量为19 860kVA,总装机功率为21 868.4kW。其中高压容量占总负荷的4.57%,低压容量占总负荷的99.53%。负荷率约为总装机容量的80%。根据系统运行耗电分析,其主要负荷来自于系统各车间设备运行以及胶带机运输等。系统功率配置包括主要工艺设备、骨料生产运输线、辅助设备及夜间照明系统等。其中主要工艺设备功率约9 500kW,骨料生产运输线功率约3 700kW,辅助设备功率约8 200kW,夜间照明系统约50kW。按照砂石系统设计负荷率80%考虑,以每小时满负荷带料运行计算,系统生产每吨砂石骨料设计耗电量为:21 868.4×0.8÷2 700=6.48(kW·h/t)。

3.2 用电节能改进措施

砂石系统全面投产后,先后进行了各项用电节能技术改进,主要包括:(1)增加PLC电气自动控制技术;(2)下运带式输送机能量回馈自动控制措施;(3)制砂工艺改进。

3.2.1 PLC电气自动控制技术

图1 观音岩水电站人工砂石加工系统工艺流程框图

砂石系统运行初期,系统启停机均属于手动控制,按指令顺序延时启动,操作员必须按值班长的命令准确操作,效率低,且在发生启停机故障时容易出错。根据测算,整个系统采用手动正常启动时间约为30min,空载耗电量约1 500kW·h,停机为逆向操作,耗电量与启动相当。若每天两班生产运行,启停机耗电量达6 000kW·h。系统投产后增加了先进的PLC自动控制系统,可实现对所有电气设备的自动保护、控制与监视。PLC系统可预先设定系统各设备起停机顺序及延时启停时差,由中控室电脑一键控制。开机启动后,可自动监测设备的运行状态并反馈运行参数,若遇设备故障,经反馈信号处理,可发出紧急事故停机控制指令,使该设备与上级设备立即停机。增加PLC自动控制系统后,系统的开停机完全转由电脑控制,系统正常启动时间缩短到15min内,较之前手动启动可减少50%的耗电量,每天两班生产可在启停机过程节约电量约3 000kW·h。

3.2.2 下运带式输送机能量回馈自动控制措施

在以往工程惯例中,人工砂石加工系统很少使用下运带式输送机,但在大型、特大型人工砂石加工系统中的一些特殊场合必须使用。大型下运带式输送机在运行过程中往往由于惯性作用使电动机出现负工况运行,易出现飞车现象,导致设备及人身安全事故,使用变频调速及常用的制动方式很难达到良好的控制效果。观音岩水电站砂石系统龙洞区A4带式输送机就是典型的下运带式输送机。

下运段有载荷情况时,A4带式输送机电机为负工况(即发电工况),最大负功率为356kW,设计功率为2×200 kW。此时异步电动机实际上已成为异步发电机,将在变频器直流侧电容上产生很高的泵生电压,若不及时高效地释放这部分能量,运行至此工况时会引起变频器过压保护动作,造成变频器主回路功率器件的过压损坏、烧坏电机,导致带式输送机飞车事故。在通过系统前期运行总结与分析后,生产单位对A4胶带机运行采取了能量回馈自动控制措施:即利用变频控制加回馈制动单元将直流侧泵生电压逆变送回电网。不仅安全可靠地控制了下运带式输送机的运行,而且在运行中通过能量回馈到系统节约了电能,大大降低了能耗和运行成本。采取改进措施后,通过实际监测A4胶带机运行情况,以每天生产8h、每月生产25d计算,则每月节能40 512kW·h。

3.2.3 制砂工艺改进

水电工程传统制砂工艺主要采用棒磨机制砂,其特点是:(1)成品砂质量稳定、粒形好;(2)耗电、耗水量高、钢棒耗量大;(3)建筑安装量大;(4)石粉损失量大,水处理费用高。观音岩水电站砂石系统通过实践经验论证,系统设计放弃了棒磨机,全部采用立轴破制砂,实现了“以破代磨”的制砂工艺。立轴制砂的特点是:(1)工艺流程简单,单位能量消耗低;(2)5~2.5mm的石料循环破碎,破碎效果差,能量消耗略偏大;(3)成品砂中2.5~1.25mm、1.25~0.63mm粒径的石料偏少;(4)成品砂的细度模数控制难;成品砂率偏低。观音砂石系统制砂工艺设计通过增加石粉回收装置(ZX250-C)与8台立轴破搭配,并经筛网调节掺和比例成功克服了立轴破制砂的缺点,能确保生产出质量稳定的成品砂。制砂工艺改进最大的优点在于降低了系统的能耗,并能有效控制成品砂的含水率。

3.3 用电节能措施改进效果

通过一系列措施的改进,系统生产每吨成品骨料的耗电量较原设计耗电量大为降低。根据数据统计,观音岩水电站砂石系统从2009年10月一期建成投产运行至2012年5月底,已供应合格砂石骨料560万t,生产运行总耗电量为1 967万kW·h,平均每吨砂石骨料耗电量为1 967÷560=3.51kW·h/t。较设计耗电量6.48kW·h/t降低了2.97kW·h/t,已较原设计节约电能1 663.2万kW·h。

4 系统水处理设计及改进

4.1 系统原设计水处理流程及运行效果

观音岩水电站砂石加工系统工程生产用水主要用于骨料冲洗、设备冷却、防尘用水等,原设计用水量为2 000m3/h(一期1 000m3/h,二期 2 000m3/h),相应的废水处理能力为2 000m3/h。其废水处理工艺采用两级沉淀池(竖流沉淀池和斜管沉淀池)进行沉淀浓缩,然后通过沉淀池排浆底阀排放至污泥干化车间(主要脱泥设备为圆盘真空过滤机)进行固液分离,分离后的尾水经二次沉淀后泵送回高位水池循环利用。

系统一期建成后,通过实际运行反馈,水处理效果不甚理想,仅达到设计处理能力的30%。主要表现在以下两方面:

(1)生产废水量超过设计处理能力。主要源于毛料含泥量大、半成品料裹泥严重、一筛冲洗水量大,致使冲洗用水量远超设计量。

(2)固液分离设备处理效果差。由于废水沉淀后浓度高达到30%,且泥浆粘性大,而已安装的GP96-8型圆盘真空过滤机可靠性差,在运行过程中经常堵塞滤布滤孔,处理能力大大降低。

4.2 系统水处理工艺改进

系统一期建成运行后通过对水处理存在的问题分析,在二期对水处理工艺进行了一系列改进。其主要工艺采用了“一级回收、二级沉淀、污泥干化”的水处理方案,并在生产过程严格控制毛料含泥量。新工艺在一筛车间增设了ZX250C型黑旋风细砂回收装置,进入沉淀池的废水经黑旋风一级回收后,主要含量为泥浆的废水仍通过竖流沉淀池和斜管沉淀池两级沉淀浓缩后,高浓度泥浆通过排浆底阀排放至污泥干化车间进行固液分离。取消污泥干化车间圆盘真空过滤机设备,重新配置KWL800离心脱离机以及LW760ND离心脱泥机作为固液分离设备。废水处理工艺流程见图2。

图2 废水处理工艺流程

4.3 水处理工艺及措施改进后的效果

4.3.1 严格控制毛料含泥量,改进冲洗措施,降低冲洗水耗

观音岩砂石系统料源取自龙洞大地料场,料场料区地表灰岩溶蚀现象明显,毛料含泥较严重,且机械剔除非常困难,致使半成品含泥过高。经检测,前期平均含泥量高达8%。半成品料在一筛冲洗干净困难,生产用水量大。通过分析,降低水耗及水处理压力的源头在于严格控制毛料开采选料及粗碎车间毛料脱泥。料场开采爆破后,首先对于出现的溶沟溶槽等泥团进行机械剔除,同时,加强粗碎车间脱泥筛设备运行管理,选用合适孔径的筛网,对于筛分≤15mm以下的骨料作为弃料处理,以保证半成品含泥率满足要求。通过上述措施,最终使毛料含泥量控制在2%左右。其次,将三筛车间成品中小石冲洗后低浓度(质量浓度约3%)废水回收利用至一筛车间冲洗,可显著降低一筛冲洗用水量400m3/h。

通过上述常规措施改进,系统二期建成后,骨料冲洗合格用水量可基本控制在1 000m3/h左右,按系统2 700t/h成品处理能力计算,平均冲洗耗水量为1 000÷2 700=0.37(m3/t),而未改进控制措施之前耗水量为1.18m3/t,改进后每吨骨料冲洗可节约用水0.81m3。

4.3.2 黑旋风一级回收大量石粉,大幅度降低了水处理压力,并提高了石粉利用率

系统一筛冲洗、螺旋洗石机产生的废水主要悬浮物为细砂、石粉及泥,原工艺设计中主要采用刮砂机回收一筛冲洗废水中的石粉,效果不甚理想,仍有大量石粉经废水流失,致废水浓度较高。后在一筛车间增加了ZX250C型泥浆净化装置(黑旋风)与刮砂机联合运行,石粉回收更为充分。一筛废水进入黑旋风的平均质量浓度为12.7%,经回收处理后的浓度降低为6.5%。黑旋风设备平均处理能力为245m3/h,平均单台回收砂量为21.78t,经处理后的废水流入竖流沉淀池进行沉淀,大大降低了后序水处理压力。

4.3.3 沉淀后的废水经末级离心机脱泥处理,实现废水循环利用

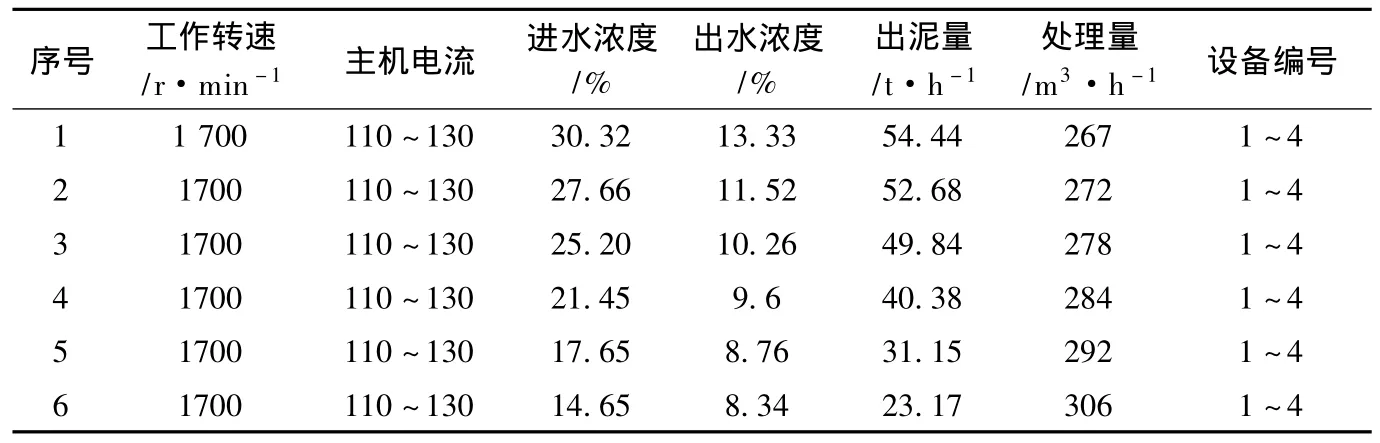

一筛车间产生的废水经泥浆净化装置ZX250C的处理后,自流入竖流沉淀池,废水浓度平均6.5%,废水量约1 000m3/h。经竖流沉淀池自然沉淀3~4h后,浓缩后废水浓度在25% ~30%之间,通过池底排污管自流入离心机。其中竖流沉淀池主要用于沉淀车间生产废水,预留1座池子用于沉淀离心机处理后加药的尾水,经沉淀后再次通过离心机循环处理。斜管沉淀池主要用于二次沉淀竖流池自然沉淀后溢出的清水,沉淀后自流入清水池,再用清水泵抽入高位水池循环利用。离心机联合运行检测成果见表1。

表1 离心机联合运行检测成果

离心机排出的尾水浓度平均约10%,废水中悬浮物沉淀速度慢,需添加絮凝剂以使悬浮物快速絮凝成团、快速沉淀。根据砂石系统生产废水物理特性,并考虑无毒害等环保要求,实验选取了阴离子聚丙烯酰胺(APAM)作为絮凝剂。在添加絮凝剂后泥浆浓度能快速提升至25% ~30%,APAM添加最佳用量为200~300g/m3。

根据试验数据分析,离心机设备进水浓度越大,其处理水量越小。进水浓度在25% ~30%时,脱泥量最大,其单台设备平均处理量约70m3/h,平均出泥量12.3t/h,脱泥后平均出水浓度10%,泥块含水率在18%~22%之间。分离的尾水若采取加药方案,经离心机处理后效果更加显著,其再次分离的尾水浊度SS≤1 000mg/L,可直接回收利用。

4.4 水处理改进综合效果评价

(1)砂石系统产生的废水量为1 000m3/h,经黑旋风处理后的废水浓度为6.5%,系统每天2班14h运行,共产生废水14 000m3,需处理的污泥约为910t。离心机3班21h运行,需达到的污泥处理能力为910÷21×1.2(含水率平均20%)=52(t/h)。而离心机平均处理能力为272.5m3/h,废水浓度为25% ~30%,其平均脱泥量52.14t/h,泥块含水率在18%~22%之间,4台离心机配置基本满足处理需要。

(2)在不加药情况下,经离心机处理后的尾水沉淀效果差,无法及时处理。这部分尾水经污泥干化池沉淀处理后排放,约230m3/h,加上泥饼含水带走水量52.14×20%=10.4(m3/h)。系统需补充损失水量240.4m3/h,其有效利用水量789.6m3/h,循环利用率76%。若离心机尾水采取加药方案,除泥饼含水损失10.4m3/h,其余用水均可回收利用,循环利用率可达99%。

(3)从废水处理系统目前实际运行情况分析,若采取加药方案,按300g/m3加药量计算,每天处理14 000m3废水,需消耗药量230×21×0.3=1 449(kg),以目前 APAM絮凝剂市场价15 000元/t计算,平均每天需花费成本2.17万元。成品骨料平均生产成本增加25 800÷(2 700×14)=0.57(元/t),整个运行期增加费用约1 000万元。

(4)通过主要组合采用半成品含泥量控制、黑旋风回收、离心分离等组合工艺对砂石系统废水进行处理,可基本完成固液分离、废水回收利用。

5 结束语

观音岩水电站砂石系统作为世界上最大的人工砂石生产系统之一,其能耗也相当巨大,达标排放压力也较大,在节能减排技术方面没有同类经验可寻,需要通过实际运行不断地摸索与总结分析。该系统所采用的节能减排技术取得了较为明显成效,不仅大幅度降低了系统运行成本,也基本实现了国家行业关于达标排放的环保要求。