锦屏二级水电站引水隧洞岩爆段TBM穿越技术

袁 亮,彭邦兴

(1.四川二滩国际工程咨询有限责任公司,四川成都610072;2.中国水电顾问集团成都勘测设计研究院,四川成都 610072)

1 前 言

锦屏二级水电站为引水式地下电站,引水系统并排布置4条引水隧洞和1条排水洞,单条隧洞长约16.67km。其中,1号、3号引水洞和排水洞东段采用TBM掘进,TBM直径分别为12.4m、12.4m、7.2m。排水洞TBM先于引水隧洞TBM掘进,因遭遇不可预见的极强岩爆设备毁灭性损坏而停止掘进。参建各方及时总结岩爆段施工经验,经过一段时间的摸索和实践,在引水隧洞TBM掘进过程中,逐步形成了相对成熟的岩爆段TBM穿越技术,使2台超大直径TBM分别掘进了5 859m、6 295m,安全至钻爆开挖交界部位。

2 工程地质

引水隧洞和排水洞自东向西分别穿越盐塘组大理岩、白山组大理岩、三迭系上统砂板岩、杂谷脑组大理岩、三迭系下统绿泥石片岩和变质中细砂岩等地层。隧洞平均埋深1 500~2 000m,最大埋深2 525 m。隧洞区以自重应力为主,实测最大主应力值达42.11MPa。据回归分析,隧道全线最大和最小主应力值分别达63 MPa和26 MPa;围岩强度应力比大多小于2,实测岩爆倾向指数为1.32~5.8,具备发生高地应力破坏的强度条件。

根据地质资料分析,引水隧洞TBM所掘进洞段的潜在岩爆分布长度见表1。

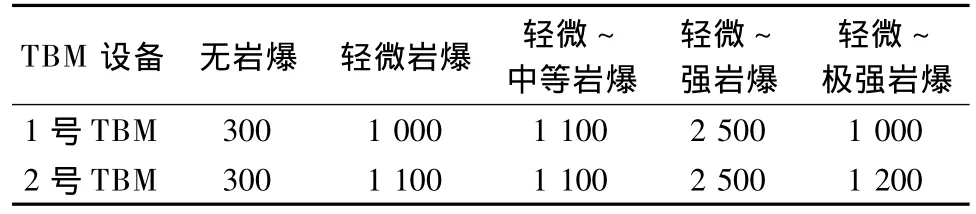

表1 岩爆分布长度 m

3 TBM支护设备

本工程采用开敞式TBM,其支护区分为L1区和L2区。其中L1区距离刀盘6~17m的范围,主要配备有钢拱架安装器、2台锚杆钻机、顶部钢筋网安装平台、混凝土应急喷射装置和锚杆注浆设备;L2区距离刀盘17~60m的范围,主要配备有挂网平台、两台锚杆钻机和混凝土喷射小车。L1区和L2区所配备的锚杆钻机以施工3.8m短锚杆为主,长锚杆的施工效率和质量较差。

4 岩爆洞段的围岩破坏

TBM掘进过程中破坏了围岩原有的三维应力状态,使围岩内部发生应力重分布。在应力重分布和调整过程中,不同部位围岩因地应力的分部格局、应力量级、岩体结构,以及TBM施工扰动程度的不同,围岩应力调整的表现形态也不尽相同,有的围岩内部应力调整过程比较缓和,调整后趋于稳定,但有的围岩调整过程中发生不同形式的围岩破坏,以释放部分应力实现应力平衡。根据围岩破坏特征和强度的不同,将岩爆分为以下4种:

(1)轻微岩爆。岩石表层发生爆裂脱落、松弛和碎裂现象,零星间断发生破坏,深度小于0.5m,内部有噼啪、撕裂声,持续时间相对较短。锦屏二级TBM穿越T2y5地层过程中围岩发生此类破坏现象较为突出。

(2)中等岩爆。围岩爆裂脱落、剥离现象较为严重,围岩表层时常呈板裂化,深度为0.5~1.0m,有少量弹射,伴有清脆的响声,多发生在隧洞水流方向左侧的拱肩部位。TBM在埋深超过1 000m以上的围岩洞段中掘进,发生中等岩爆几率逐步增加。

(3)强岩爆。TBM掘进至埋深超过1 500m,在接近褶皱的核心部位地段掘进,围岩大片爆裂脱落,出现强烈弹射,影响深度1~3m。持续时间较长,并向围岩深度发展。

(4)极强岩爆。TBM在接近或超过2 000m处于褶皱的核心区域掘进过程中,围岩易发生大片严重爆裂,往往容易沿结构面发生大面积的崩塌。其振动强烈,有沉闷的声响,迅速向围岩深部发展,影响深度超过3m;其能量巨大,对TBM构成严重威胁,甚至摧毁设备和工程。2009年11月28日,排水洞TBM在SK9+283m部位就遭遇到罕见的极强岩爆,直接导致TBM毁灭性破坏。

在掘进过程中除岩爆强度和形式不同外,岩爆发生的空间部位也不一样,一般沿TBM纵向可分为TBM掌子面岩爆、刀盘及护盾部位岩爆、护盾后岩爆;按照岩爆相对TBM横截面的位置分为顶拱岩爆、侧墙岩爆和底拱岩爆。TBM掘进过程中底拱基本没有发生岩爆现象。

5 岩爆对TBM施工的危害

岩爆发生的形式和空间部位不同,对TBM施工有不同的危害,一般有以下5方面:

(1)损坏TBM设备结构件。譬如掌子面岩爆,一方面容易直接砸损刀具或铲齿;另一方面因掘进过程中岩爆造成掌子面的不平整,致使刀具、铲齿及刀盘易受冲击荷载作用发生非正常损坏。护盾后顶拱岩爆,直接砸伤液压及机械部件。

(2)刀盘及护盾部位若发生强至极强岩爆,大量塌方体挤压刀盘或护盾,导致刀盘或护盾卡机。

(3)威胁人员安全,影响作业人员心理。岩爆发生时伴有飞石或塌方,威胁作业人员安全,易造成作业人员产生“谈爆色变”的恐惧心理,不利于人的身心健康和作业队伍稳定。

(4)制约TBM正常掘进。大量的塌方体堆积于TBM底部,影响TBM轨道铺设和行进;侧墙岩爆易形成爆坑,影响撑靴的正常工作,制约TBM掘进进度。

(5)毁灭TBM设备,造成人员群体伤亡事故。边顶拱发生极强岩爆,可能损毁工程或设备,并有造成人员群体性伤亡事故的风险。譬如2009年11月28日排水洞TBM遭遇的极强岩爆,直接导致TBM毁灭、人员群体伤亡的惨痛事件。

6 岩爆段TBM总体施工思路与措施

在总结排水洞TBM岩爆施工经验后,采取了“规避灾害性的强至极强岩爆、防治中等及轻微岩爆、降低部分强岩爆至可接受程度的原则”进行岩爆段施工,确保TBM设备和人员的安全。

6.1 多种手段的岩爆综合预测

为做到岩爆的事前预防,主动进行岩爆防治,经过现场实践和专家咨询,采用以下手段进行岩爆的综合预测:

(1)宏观分析判断法。根据隧洞埋深、围岩性质、地质构造和地形条件等从宏观预测岩爆的等级、烈度及分布情况,尤其是对可能发生强至极强岩爆的区域进行初步预测,基本确定8~11km区段易于发生强至极强岩爆段。

(2)围岩性质预测法。根据揭露的围岩特性,譬如岩石的颜色、硬度、脆性、完整性,以及围岩表面的渗水等现象判断前方岩爆的可能性。施工过程中当遇见白色完整的大理岩表面无渗水或少有渗水的情况下,及时提醒现场作好岩爆预防。

(3)根据TBM掘进的渣料块度、形状,以及掘进出露的岩面情况判别岩爆发生的可能性。一般正常的掘进渣料呈梭片状、块度小于或接近刀间距,或出现渣料呈板块状、块度大于滚刀间距的现象时,表明该区域存在岩爆迹象或可能性。

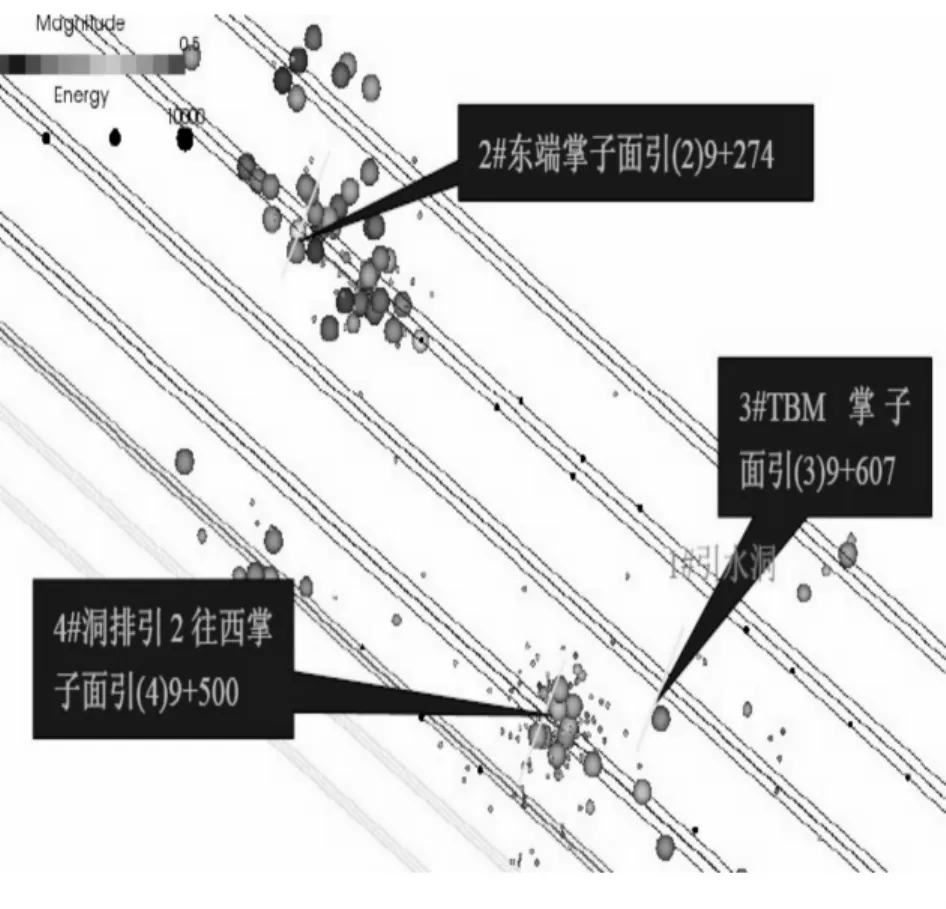

(4)微震监测定位预测技术。微振检测技术是通过收集岩体内应力重新分布过程中的微震事件,通过多角度采集信号进行微震点的定位和频度统计,并依据微震事件点的频率和集散度,判别潜在岩爆的级别和发生几率的一项岩爆预测技术。其成像显示见图1。此项技术是锦屏二级引水隧洞后期岩爆预测的主要手段之一。

6.2 改进设备,增强被动防护能力

为增强设备的抗岩爆能力,降低岩爆对TBM设备及人员的威胁,在TBM穿越岩爆段前对TBM设备进行必要的改进:

(1)针对TBM L1区支护设备进行适应性改进,提高支护设备的作业效率,减少围岩的暴露时间。譬如对401-319设备的L1区指形护盾进行了截短,优化L1区钢筋网安装器,将锚杆钻机前移,缩短锚杆钻机与掌子面的距离,以便能尽早对出露的围岩实施锚杆支护。

图1 微震监测成像示意

(2)对TBM关键部件和易损部件进行防护性改造。如将钻机等支护设备的液压油管和阀门移位至钢结构件下部,对钻机滑轨和撑靴油缸加设可伸缩的防护装置等,增强设备自身的抗岩爆能力。

(3)改善工人的作业条件,增强风险应对能力。譬如在L1区护盾下方增设和加宽作业平台,作业人员在护盾防护下安装网片;在L1区增设防护支架,人员可在防护支架下完成锚杆的钻孔和锚杆安装等工作,减少人的安全风险。

6.3 强至极强岩爆段TBM穿越方案

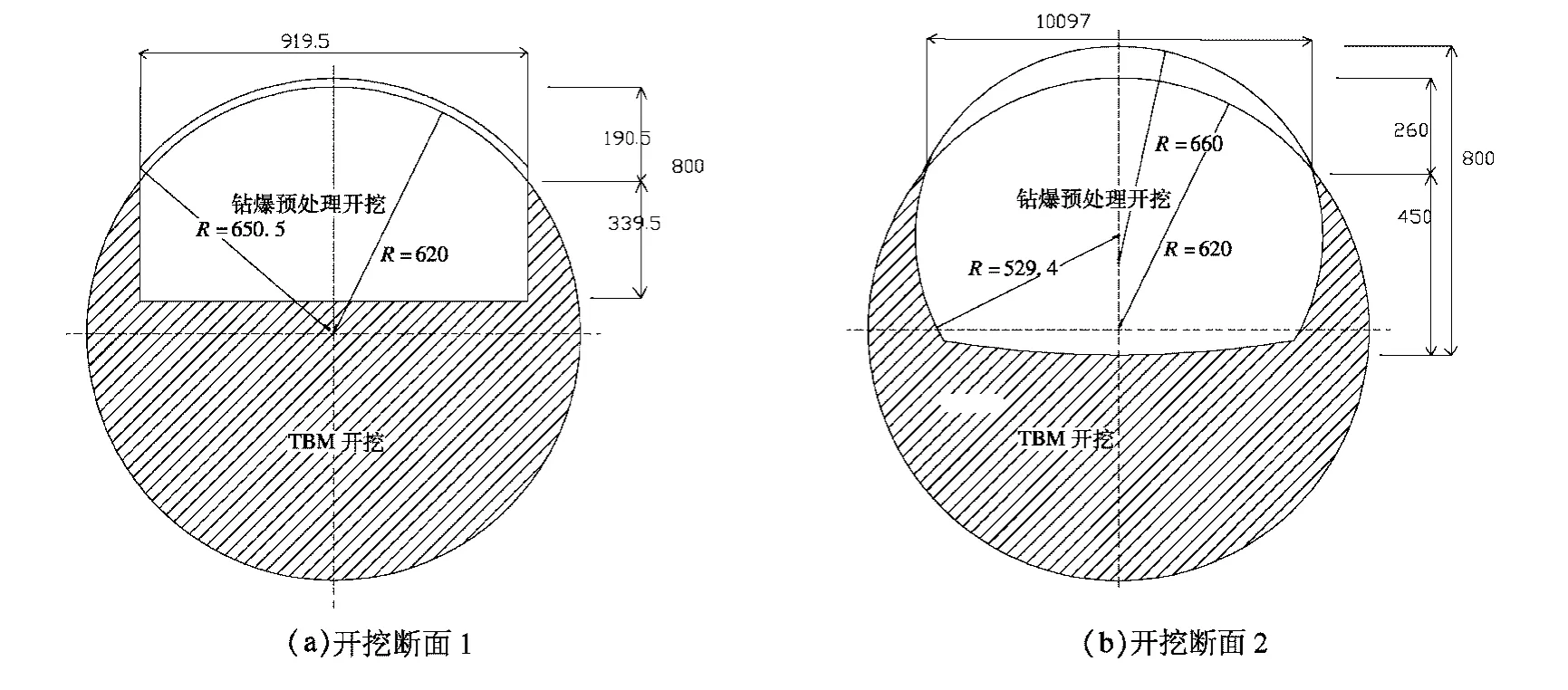

结合排水洞TBM遭遇极强岩爆的危害,以及2号引水隧洞极强岩爆的表现特征,经过专家咨询和参建各方的研究分析,一致认为锦屏二级的极强岩爆是TBM难以承受的施工风险,在施工中应规避极强岩爆。通过多方面论证和现场试验,确定TBM在潜在极强岩爆段采取以钻爆先开挖导洞,然后由TBM进行剩余断面掘进的开挖方案。通过钻爆开挖导洞预处理释放应力,完成隧洞顶拱系统支护,然后在顶拱相对安全的条件下,TBM完成下部围岩的开挖,以规避TBM在极强岩爆段的施工风险。本工程极强岩爆段采用的钻爆法与TBM法联合开挖的断面见图2。

6.4 岩爆段支护措施

图2 钻爆法与TBM联合开挖断面示意

TBM在岩爆段掘进,主要以防治顶拱岩爆为主,重点在L1区有针对性地采取各种强支护措施进行防治;在L2区以完善系统支护为主,进行侧墙的系统砂浆锚杆和系统喷射混凝土施工。其中L1区的支护措施如下:

(1)预应力短锚杆+网片联合支护。针对轻微岩爆,如以应力松弛破坏为主的围岩洞段,普遍采用长3.8m、φ28mm的预应力胀壳式短锚杆与预制网片相结合的支护方案。当围岩出露护盾后即被网片覆盖,按间距1~1.2m施工锚杆,形成网+锚钉的支护结构,抑制围岩的弹射或松弛破坏的进一步发展,并使失稳的围岩块体堆积在网片内,避免掉落砸损设备和人员,减少了底拱的清渣量。

(2)网片+预应力锚杆+局部拱架或全圆拱架。对于顶拱潜在中等岩爆,或者围岩出露护盾或在护盾内已经局部板裂化破坏的围岩,一般采用网片与拱架结合的支护方式。该结构较网片与锚杆的结构承载能力更强,当围岩板裂化程度较高,锚杆难以成孔时采用局部拱架或全圆拱架形成较强的被动支护体系,防止了围岩掉落砸损设备或堆积于隧道底部制约掘进,有效地抑制了岩爆的破坏。

(3)钢筋排架+拱架。针对围岩出露护盾前或出露护盾随即发生中等岩爆甚至部分强岩爆,钢筋网片的刚度和完整性不足以支撑上部落渣,存在大量失稳和掉落的岩块,不具备施工锚网结构的围岩洞段时,采用钢筋排架直接从护盾下缘拖拉出来封闭出露护盾的岩体,以间距1.0m施工全圆拱架,形成刚性被动支撑结构,阻止围岩掉落和围岩破坏的进一步发展,保证了L1区下部的设备和施工人员安全,避免失稳岩渣掉落堆积于隧洞底部。

(4)长锚杆与应急喷射混凝土。针对围岩出露护盾的实际情况,及时喷射混凝土封闭岩面,并与锚杆、钢筋网和钢筋排架等结构形成整体支护结构,也是TBM L1区采取的岩爆防治措施之一。但是,喷射混凝土对设备污染大,L1区的喷射混凝土大多只应用于已经发生岩爆破坏的区域,抑制岩爆破坏的进一步发展。

针对部分强岩爆或预测出强岩爆的部位,在上述已实施措施的基础上,在L1区加密布置长6m的胀壳式中空预应力锚杆,以增加支护结构的影响深度,增加围岩自稳能力。

(5)水涨锚杆、中空预应力锚杆、掺仿钢纤维纳米混凝土以及柔性钢丝网在岩爆段的应用。水涨锚杆是一种中空的薄壁钢制锚杆,在高压充水时折叠的杆壁伸展与孔壁紧贴,是一种能快速支护且有利于围岩应力调整的摩擦型锚杆。在实际应用中,对其外露的锚杆端头加设大垫板,利用摩擦锚杆的抗拉作用,限制锚杆孔周围岩体弹射和脱落。其施工快捷、操作简单,利用锚杆端头在撑靴撑压作用下可弯曲贴紧岩面不损伤撑靴的特点,较好地解决了L1区边墙锚杆施工安全风险高和锚杆头外露损坏撑靴的问题,在1号引水隧洞TBM岩爆段掘进中被广泛应用。

为减少TBM施工的锚杆数量,在隧洞顶拱使用了可将L1区临时支护与L2区系统支护锚杆相结合的中空预应力锚杆,即在L1区快速完成中空预应力锚杆的安装和预应力施加,然后在锚杆到达L2区平台时进行锚杆注浆,作为系统砂浆锚杆使用,大大降低了锚杆总体工程量,提高了TBM的掘进效率。

在喷射混凝土中添加纳米仿钢纤维,利用其凝固速度快和能提高混凝土韧性、增大抗拉裂能力的特点,快速封闭和加固围岩,抑制岩爆的发生。

在岩爆多发洞段,为防止岩爆弹射损伤设备和人员,在局部洞段侧墙使用柔性钢丝网代替钢筋网片,一方面可提高支护结构的整体性,减少了网片搭接质量不可靠和塌方部位网片安装困难的问题;另一方面柔性钢丝网直接从上向下快速铺设,形成一道防护网,然后施工锚杆将柔性网拉紧岩面,作业效率高,人员安全。

6.5 掘进操作控制

(1)岩爆地段,由于地应力大、爆落的岩块多,TBM应保持平稳匀速推进,并适当降低推进速度,减少对围岩的扰动和设备的非正常损坏。此外,在保证TBM推进的情况下,降低撑靴压力,减少撑靴对围岩的二次扰动,可降低因撑靴作用诱发二次岩爆的风险。

(2)针对掌子面岩爆易形成掌子面爆坑和不平整的岩面结构,为降低刀具受冲击荷载发生非正常损坏的风险、减小刀盘和主轴承不平衡受力状况,适当降低刀盘转速和推进力。

(3)在岩爆洞段,应利用TBM扩挖刀具实施一定的扩挖,并在掘进过程中尽可能伸展护盾,以便在岩爆发生后,护盾收缩的空间增大,一方面减少TBM卡机的风险和设备卡机后脱困的难度;另一方面避免岩爆洞段因支护结构的增强或变形,侵占隧道空间。

7 撑靴跨越岩爆爆坑的措施

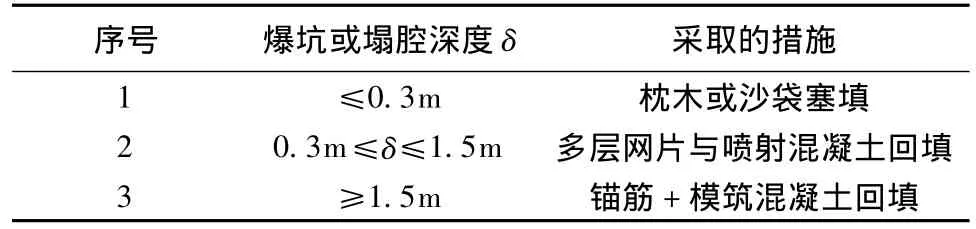

TBM在岩爆洞段掘进过程中,侧墙在岩爆后往往形成大小不同的爆坑或塌腔,使撑靴与洞壁不能充分接触并相互作用,使撑靴不能提供足够的TBM掘进推进力,制约TBM掘进。为解决侧墙撑靴部位爆坑和塌腔问题,一般结合现场实际情况,灵活选用表2中所采取的措施,以保证撑靴撑紧洞壁,提供向前掘进的推进力和刀盘旋转的反力矩。

表2 撑靴跨越岩爆爆坑的措施

8 设备维护管理

(1)加强刀具和刀盘结构的维护,根据掘进过程中刀盘前方的岩爆情况,适当加大刀具和刀盘结构的检查频次,及时更换受损的刀具和铲齿,防止刀具和铲齿发生群损群坏现象。

(2)加强岩爆洞段掘进前的设备检查和检修,保证设备处于良好的工作状态,减少TBM设备在岩爆洞段因设备故障滞留的几率,降低岩爆风险。

(3)岩爆洞段掘进前,作好设备备件的充足储备,尤其是TBM刀具和支护设备的备件应比非岩爆洞段加倍储备。

9 施工组织管理

在岩爆防治过程中,坚持“以人为本”的管理思路,强化现场施工组织管理。

(1)培养一支精干的TBM施工队伍,明确现场组织管理机构和人员职责分工,统一指挥,协作配合,形成高效的现场作业班组,以应对各种可能出现的岩爆事件和意外事故。

(2)配备经验丰富的地质工程师跟班,经常观察掌子面状况,多方面地采集地质信息,及时进行岩爆分析与反馈,指导操作人员调整掘进参数和支护方案。

(3)选用经验丰富的设备维修和操作人员进行岩爆洞段的掘进和设备维护作业,增加主动控制设备的能力。

(4)建立应急预案,进行必要的岩爆预防演练和安全技术交底,提高作业人员的岩爆防治意识。

(5)参建四方共同组建岩爆领导小组,可聘请专业的岩爆咨询专家参与,提供岩爆防治的技术支持。岩爆小组经常性巡视工作面,及时就现场揭示的地质情况召开岩爆例会,研究并决策TBM岩爆段穿越方案和防治措施,指导现场施工。

10 岩爆段TBM施工效果与评价

锦屏二级水电站引水工程隧洞埋深大、地应力高,岩爆问题突出,如何保证TBM安全顺利穿越岩爆洞段,成为本工程的主要技术问题之一。参建各方在充分总结排水洞TBM经验教训基础上,通过引水隧洞TBM掘进前期不断的摸索和总结,逐步形成了适应本工程岩爆段的TBM穿越技术,使2台超大直径TBM顺利穿越岩爆洞段,并与钻爆法施工洞段衔接,掘进过程中没有出现大的设备损伤和人员伤亡事故。

11 结束语

近年来,随着我国掘进机技术的引进,TBM设备逐步在一些地质复杂的各大隧洞工程中应用,然而在大埋深、高应力、多岩爆地层中的TBM施工尚处于经验积累和探索阶段,需要在实践中不断总结和提高。本文仅结合锦屏二级水电站引水隧洞TBM岩爆洞段的施工经验,总结了TBM穿越岩爆段的一些施工技术。笔者认为各工程还应结合各自设备情况和具体岩爆特点,有针对性地选择适合地岩爆穿越技术是非常重要的。