超声相控阵技术结合Cobra扫查器的小径管环焊缝检测

王晓宁

(奥林巴斯(中国)有限公司,北京 100015)

相控阵技术作为无损检测行业的新兴技术,近20年来得到了快速的发展。20世纪90年代末,随着复合压电技术、微加工技术、微电子技术和计算技术的发展,相控阵技术日趋成熟,尤其是计算处理能力的增强使得软件功能得到极大提升。

在相控阵技术出现之前,大多数焊缝使用射线技术进行检测,但射线技术有一些比较明显的缺点:对于平行于照射方向的缺陷的检出率较低,无法测量垂直方向尺寸,测量结果受操作人员的主观影响,对环境及操作人员的安全构成潜在危险,检测效率较低等。几十年来,主要的替代方法就是常规超声,但同样存在测量结果受操作人员的主观影响,测量结果无法记录等问题。而相控阵技术的出现对焊缝检测能力有了很大的提升,新的便携相控阵设备可以使用线扫和扇扫同时对焊缝进行检测[1]。相控阵技术除了具有常规超声的所有优点外,还具有以下优点:通过多角度扫描、电子扫描和声束控制可增加覆盖率和检测能力;降低对机械运动和多探头技术的要求;可使用常规超声检测技术标准。

随着相控阵技术的发展,该技术越来越受到重视。在新的 ASME B31标准中案例179[2]和181[3]就要求使用相控阵技术作为射线技术的替代方案来检测小径、薄壁管。由于小径、薄壁管的检测一直是相控阵检测技术的难点,真正能够达到检测要求的设备并不多。

1 系统组成

笔者公司基于对小径、薄壁管的检测要求开发了专用的Cobra扫查器,结合Omniscan MX设备就可以实现这样的检测。Cobra扫查器相控阵系统由以下单元组成(图1):扫查器、Omniscan相控阵探伤仪、CCEV相控阵探头、楔块、探头转接头、注水系统和配件箱。

图1 Cobra系统组成

Cobra相控阵系统具有以下特点:扫查器可用于直径0.84~4.5″(21~114mm)的小径管检测;扫查器上使用的 A15探头(16晶片)具有0.5″(12mm)的外形尺寸空间,因而可用于空间狭窄情况的检测;弹簧加载的Cobra扫查器,使其不仅可以检测铁磁性材料,还可以检测非铁磁性材料。

系统使用相控阵探伤仪和软件实现对小径管对接焊缝的全体积扫查,见图2。

2 平面与曲面相控阵探头的技术比较

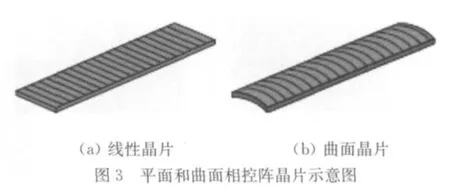

Cobra专用的CCEV探头集合了曲面晶片形成的机械聚焦和晶片矩阵排列形成的电子聚焦,这样可大大提高声束在零件内部的检测分辨率。图3为平面和曲面相控阵晶片的示意图,不同类型晶片的声场效果见图4。由图可见,曲面晶片的声场聚焦效果要更加理想。

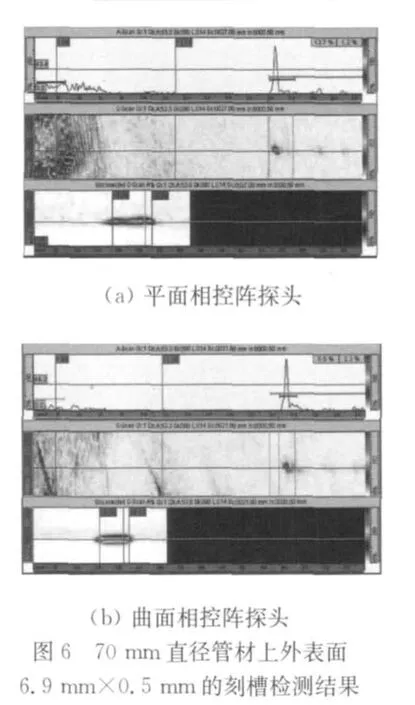

使用CCEV相控阵探头对70mm直径管材上的1mm通孔;对70mm直径管材上外表面6.9mm×0.5mm的刻槽;对38mm直径管材上外表面6.6mm×0.5mm的刻槽分别进行检测,检测结果如图5~7,使用-6dB衰减进行测量。

试验可见,曲面相控阵探头的尺寸测量精度更高,更接近真实值。

3 Cobra检测形式及扫查结果

(1)对于对接环焊缝,可以使用两个探头在焊缝两侧同时进行检测,如图8(a)所示;而对于管材与法兰的接头处,可以使用单个探头从一侧进行检测,如图8(b),因而Cobra的使用更加灵活。

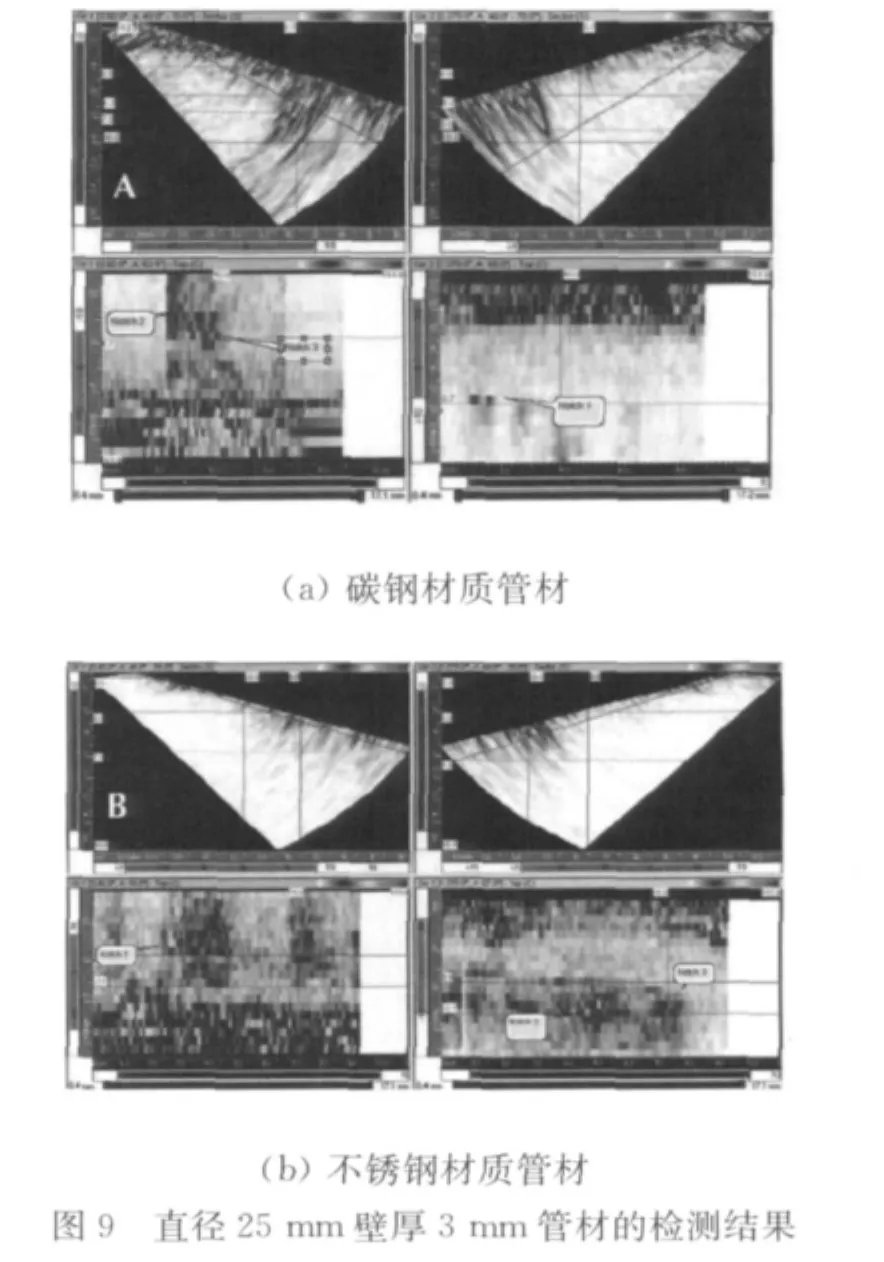

(2)Cobra扫查器可扫查21~114mm管径范围的小径管。图9为对25mm管径的小径管的扫查结果。

(3)可以通过专用软件对探头的扫描角度和探头间距在扫描之前进行预设置,如图10所示。

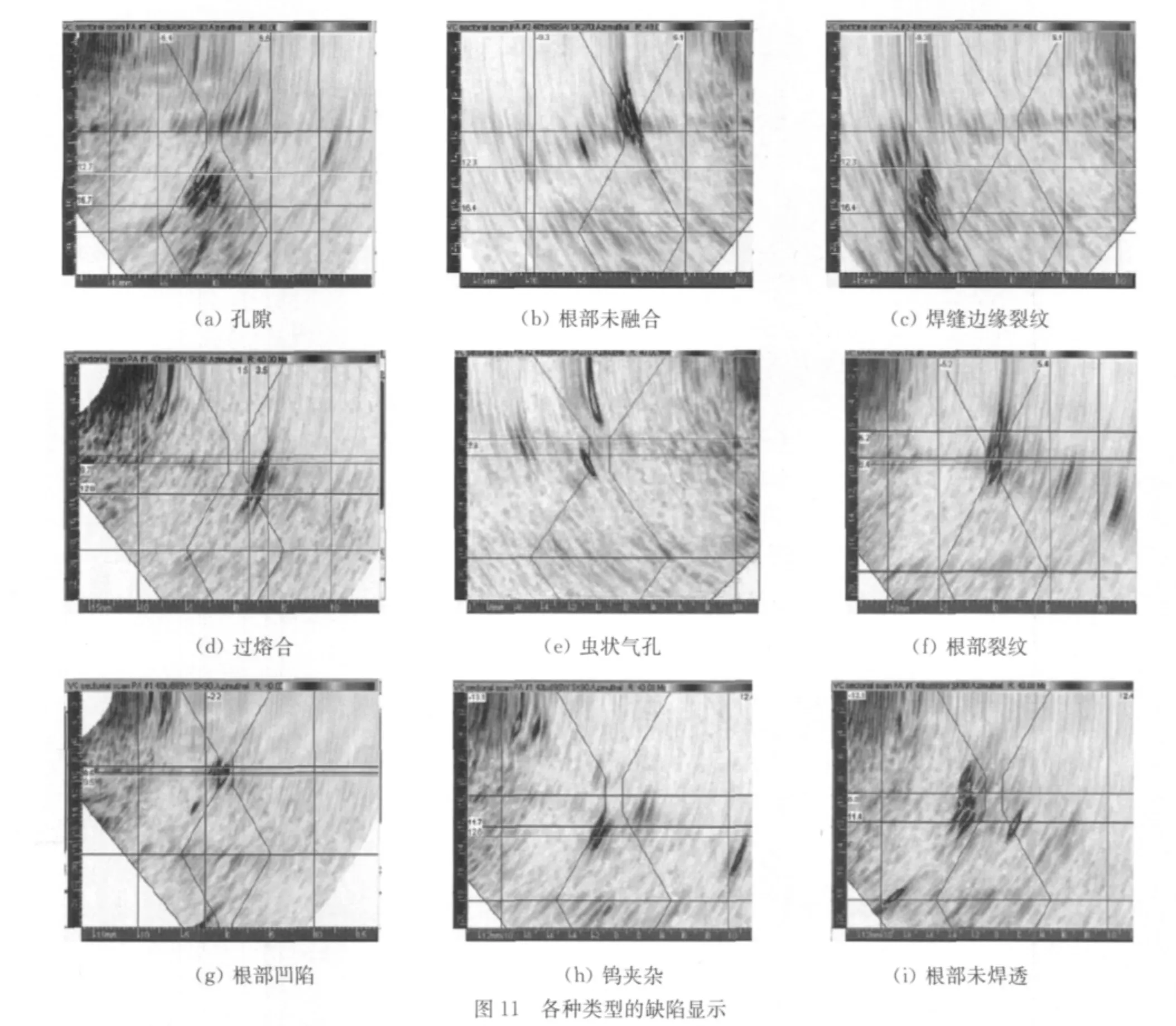

(4)不同类型的缺陷扫描结果见图11。缺陷类型的判断需要专业的无损检测人员来进行。

4 结论

笔者所在公司开发的手动小径管扫查器Cobra具有的独特能力有:12mm空间高度;检测直径从21~114mm可调;可进行单侧扫描;在碳钢和不锈钢上都可检测。并且,Cobra使用内部聚焦探头,能有效改善测量尺寸过大的问题;可使用声束模拟工具对声束路径进行模拟,来进行扫查计划的设置;双侧可同时A扫描、S扫描、C扫描图像显示;可对缺陷进行测量分析。

[1]ASME B31.3CC179—2006 Use of Ultrasonic Ex-amination in Lieu of Radiography for B31.3Applications for Materials 1/2〞and Less in Wall Thickness[S].

[2]ASME B31.3CC181—2007 Use of Alternative Ultrasonic Examination Acceptance Criteria[S].

[3]Michael Moles.Phased array inspection of small-diameter pipe welds[J].Inspection Trends,2011(1):1-5.