影响切削工件表面质量的因素分析及要因的检测系统设计*

曾其勇 吴 凯 郑晓峰 朱 明 严瑞琪

(①中国计量学院质量与安全工程学院,浙江杭州 310018;②浙江机电职业技术学院机械工程学院,浙江杭州 310053)

随着时代的发展,科技的进步,现代工业对装备制造提出了更高更精密的要求,这就对组装成设备的零部件的加工提出了更高的要求。零部件加工的精密程度直接关系着设备的精密度。机械加工如何提高产品的加工精度、减小表面粗糙度值及提高生产效率将成为行业面临的首要问题,也将决定机械加工行业的走向。

新先进工艺方法的发展对设计更现代化的机器,降低制造成本和减少工时消耗都有一定的促进作用。研究已加工零件的表面质量引起较多学者的关注,为零件可靠性的显著提高开辟了新的途径。

加工机械产品的工作性能和可靠性指标,除了取决于产品本身的结构布局、制造精度和材料性能以外,在很大程度上还与零件的表面质量有关[1]。机械零件的破坏,一般总是从表面层开始的。产品的性能,尤其是它的可靠性和耐久性,在很大程度上取决于零件表面层的质量。研究机械加工表面质量的目的就是为了掌握机械加工中各种工艺因素对加工表面质量影响的规律,以便运用这些规律来控制加工过程,最终达到改善表面质量、提高产品使用性能的目的。

本文首先对影响切削加工工件的表面质量特性指标进行了分析,并找出了影响表面粗糙度质量特性指标的主要因素,然后针对主要影响因素,设计了一套完整的检测系统。

1 影响切削工件表面质量的要因分析

已切削工件表面质量对零件的使用性能有很大的影响。衡量已切削工件表面质量的特性指标主要有表面粗糙度、表面残余应力和表面加工硬化程度等[2]。在表征零件表面质量的3个指标中,影响零件性能指标的最重要的是工件表面粗糙度[3]。

零件的表面粗糙度,直接而明显地影响摩擦和磨损,表面越粗糙,磨损越严重。在开始磨损时,表面粗糙度的微观凸峰很快被磨平,磨损量上升很快;在经过一段时间运转之后,运动表面之间的接触面积加大,磨损的速度就会缓慢下来。若表面光滑细密,则微观凸峰的高度和尖锐程度都较小,所以光滑细密的表面比粗糙表面耐磨。但是表面过于光滑,不利于润滑油的贮存,反而会使表面的摩擦系数加大,使金属表面发热而产生“胶合”现象[4-5]。

采用头脑风暴法对影响已加工工件的表面粗糙度的原因从人、机、料、法、环、测(5M1E)6个方面进行了分析,并绘制因果分析图(图1)。

由于因果图分析出的原因比较多,采用过程失效模式与后果分析(PFMEA)方法进一步分析,确定主要的影响因素。根据PFMEA的分析程序,针对表面粗糙度值过大的现象确定了产品故障模式的严重度(S),过程故障频数(O)及过程故障检测难度(D),计算风险顺序指数(RPN)数值(RPN=S×O×D),其中切削力控制不当的RPN值最大,切削温度不适的RPN值其次,机械设备振动过大的RPN值第3,可以得出切削力、切削温度和机械设备振动为影响切削加工工件表面粗糙度的主要因素,即要因。

在切削加工过程中,切削速度、进给量和切削深度等工艺参数将影响切削力,切削力和切削温度是两个相互关联的因素,通常切削力越大,切削温度也越高,同时机械设备的振动越厉害。切削速度不同,外界激励机械加工设备振动的频率不同,这个频率与机械加工设备的振动固有频率越接近,就越容易造成机械设备的振动加剧。为了在切削加工过程中获得较理想的加工工件表面粗糙度值,设计一套切削力和切削温度的检测系统,试图对切削力、切削温度与切削加工工件的表面粗糙度值之间的关系进行研究,在切削加工过程中通过选取合适的切削速度、进给量、切削深度等工艺参数来控制切削力、切削温度和机械设备振动,从而得到所需要的工件表面粗糙度值。

2 切削力与切削温度检测系统设计

切削力检测系统由压电式三向测力仪、电荷放大器和信号记录显示3个环节构成;切削温度检测系统由传感器、冷端补偿及信号调理器和信号记录显示3个环节组成。检测系统结构设计框图如图2所示。

2.1 切削力与切削温度传感器

传统的切削温度传感器种类很多,如:热电偶传感器、热电阻温度传感器和辐射测温传感器等[6]。这些传感器各有自己的特点,同时也存在不足。在总结这些经验的基础上,本文采用薄膜制备技术直接在刀具的前刀面上镀制NiCr-NiSi薄膜热电偶传感器来测量切削温度。NiCr-NiSi薄膜热电偶传感器测量温度的动态范围比较宽,可测量的温度范围是-200~1 300℃。

对于切削力的测量,选用YDC-Ⅲ10型压电式三向测力仪。这种测力仪能够同时输出3路力信号,并补偿了相互之间影响。压电式测力仪响应快、灵敏度高,且便于在线实时测量。

不同类型的传感器,信号输出的形式与强弱也不同。NiCr-NiSi薄膜热电偶传感器是以电压信号的形式输出的,YDC-Ⅲ10型压电式三向测力仪输出的则是电荷信号,需要转变为电压信号再采集,而在采集数据之前,都需要对这两者信号进行放大处理。

NiCr-NiSi薄膜热电偶传感器输出信号需要通过研制的热电偶冷端补偿与信号调理电路进行处理。YDC-Ⅲ10型压电式三向力测力仪的3路信号通过3台YE5850型电荷放大器放大输出。YE5850型电荷放大器是一种输出电压与输入电荷量成正比的宽带电荷放大器,具有性能稳定,操作简单等优点。

2.2 薄膜热电偶冷端温度补偿与信号调理电路的设计与制作

根据塞贝克效应,当热电偶的导体两端存在温度差时,在回路中就会有电流通过,即有热电动势存在。用制备了薄膜热电偶传感器的切削刀头切削工件时,切削温度越高,产生的热电动势越大,通过测量热电动势,根据事先薄膜热电偶的标定结果,可以得出切削温度的高低。

但是,由于传感器输出信号微弱和噪声的存在,往往无法直接测量其热电动势。因此,在采集信号之前,需要对信号进行处理,包括放大、滤波。

本项目设计了薄膜热电偶冷端补偿和调理电路实现对信号的处理,整个调理电路由热电偶冷端补偿,放大电路,低通滤波和陷波3个模块组成。

2.2.1 放大电路模块设计

放大电路选用芯片LM358。芯片内部有2个独立的、高增益、内部频率补偿的双运算放大器,适合于电源电压范围较宽的单电源使用。LM358具有如下特性:

(1)内部频率补偿;

(2)电源电压范围宽:单电源(3~30 V);

(3)输入偏置电流45 nA;

(4)共模抑制比80 dB。

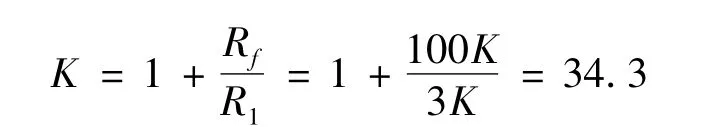

通过同相放大后,单级理论放大系数为

2.2.2 冷端补偿模块设计

在标定热电偶时,热电偶的冷端要求置于0℃。但是,通常情况下,热电偶处在室温条件下工作,它的冷端温度显然不再为零,两端的热电势差就会减小,导致测量不准[7]。因此,需要对热电偶的冷端进行补偿。采用集成温度传感器AD590进行冷端动态温度补偿。

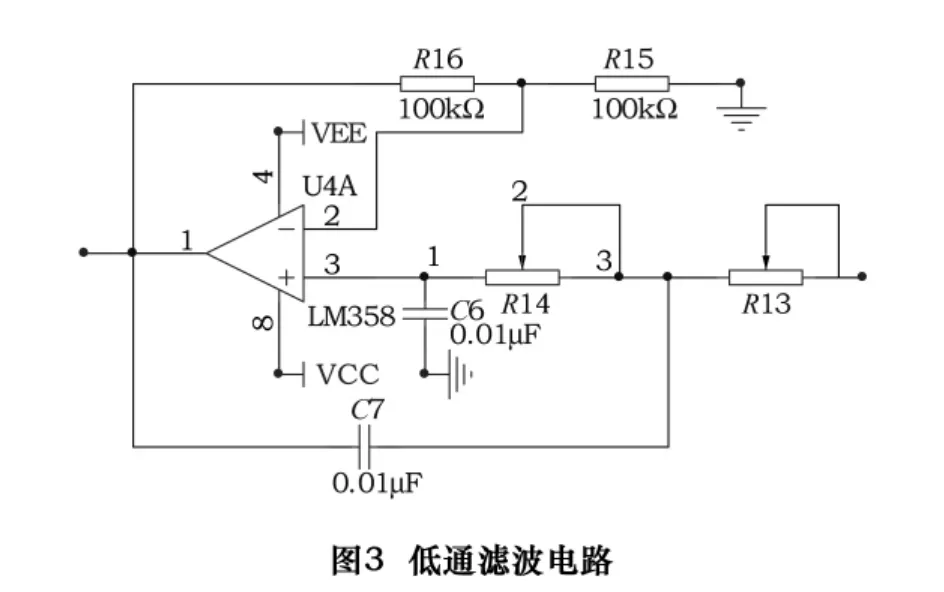

2.2.3 低通和陷波模块设计

测试现场存在大量的干扰信号,为了减小这些噪声信号对测试结果的影响,就要求设计合理的滤波和陷波电路来对干扰的信号进行过滤处理。本文采用的是模拟滤波器。低通滤波电路和陷波电路分别如图3与图4所示。

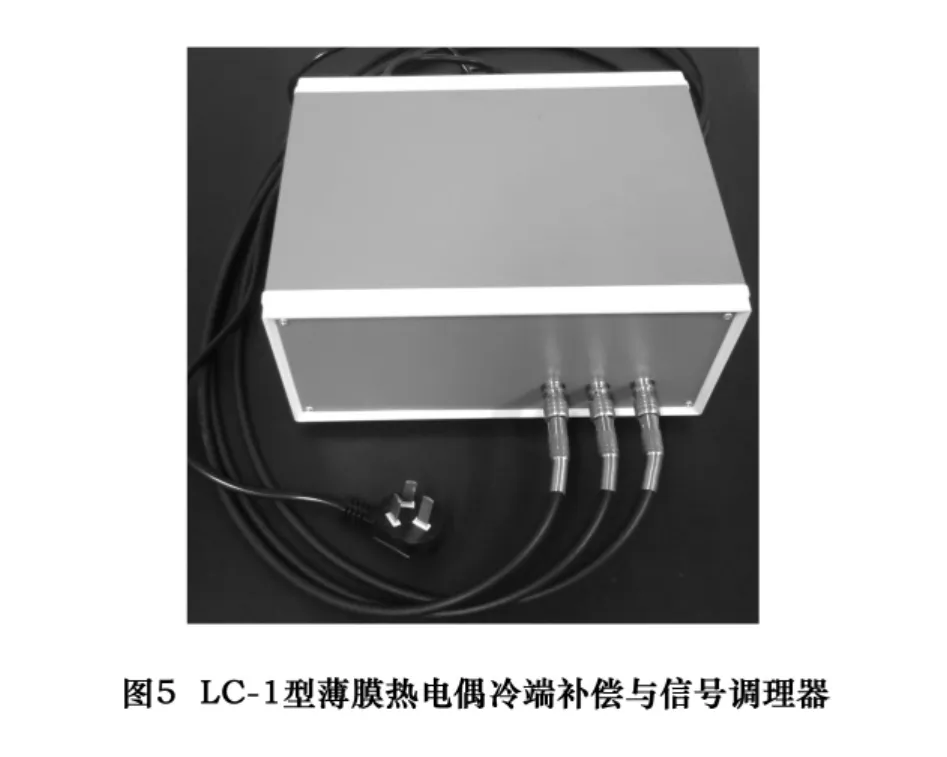

根据电路原理图,采用protel设计PCB板,制作的LC-1型薄膜热电偶冷端补偿与信号调理器实物图如图5所示。

2.3 信号采集、显示与分析

经过放大和信号调理后的三向切削力和切削温度信号,用凌华高速数据采集卡采集,并送入计算机,采用VC++技术编制简洁友好的人机界面来实现对切削力和切削温度信号的实时采集、显示与分析。

2.3.1 硬件设计

本文采用凌华PCI-9118HG数据采集卡。PCI-9118系列是功能强大的高速多功能PCI总线数据采集卡,可用于高速、无间隔的数据采集。卡上的1 024个FIFO单元保证了在Windows操作系统下高速数据采集能力。PCI-9118HG支持DMA方式保证实时信号的不间断采集与储存,提供16路单端或8路差动模拟输入通道,2路D/A输出通道。

2.3.2 软件设计

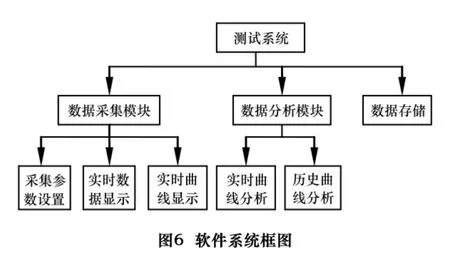

测试软件设计是整个采集系统的重要组成部分,主要应用VC++编程技术,编制友好简洁的人机界面,实现人机通讯。测试系统设计时进行模块划分,确定每个模块的功能、接口及模块间的调用关系。每个模块都可以进行独立的开发与测试,将这些模块组合起来就成了一个完整的软件系统。整个软件系统包括数据采集模块、数据分析处理模块和数据存储模块。软件系统框架图如图6所示。

3 结语

本文试图为研究切削加工工件的表面粗糙度与切削力和切削温度之间的关系做了些基础性工作,并得出了以下结论:

(1)采用因果分析图、PFMEA等分析方法找出影响切削工件表面粗糙度的主要因素是切削力、切削温度和机械加工设备振动;

(2)将薄膜热电偶测温技术引入切削温度检测,并设计了一套完整的切削力和切削温度检测系统;

(3)编制的检测系统软件人机交互作用强,操作简单,使用方便。

[1]韩寿权.浅谈机械加工中表面质量控制[J].中国新技术新产品,2009(5):108.

[2]ZENG Qiyong,WU kai,ZHENG Xiaofeng.Quality inspection and analysis of workpiece surface in A3 steel machining[J].Applied Mechanics and Materials,2011,55 -57(1):451 -455.

[3]侯建红.车削加工中影响工件表面质量因素分析[J].机械与电子,2009(17):59.

[4]陈寒梅.切削加工表面粗糙度影响因素及改善措施[J].科技论坛,2009(9):209-211.

[5]毛林华,徐沈利.浅谈影响机械零件表面质量的因数及相应的改善方案[J].科技纵横,2010(1):165 -167.

[6]强锡富.传感器[M].北京:机械工业出版社,2001.

[7]ZENG Qiyong,SUN Baoyuan,XU Jing,et al.Development of NiCr/NiSi thin-film thermocouple sensor for workpiece temperature measurement in chemical explosive material machining[J].Journal of Manufacturing Science and Engineering,2006,128(2):175 -179.