铝车轮旋压水冷工艺研究

张立娟 常海平 李国会

(①中国环境管理干部学院环境工程系,河北秦皇岛066004;②中信戴卡轮毂制造股份有限公司产品开发部,河北秦皇岛 066003)

车轮是汽车的一个重要安全部件,车轮性能的好坏直接影响到汽车性能和品质,关系到汽车的行驶安全和乘客的人身安全。铸造铝合金车轮以其散热快、重量轻、节能,舒适性好和外观漂亮等优点在轿车领域中得到普及。在车轮轻量化趋势的要求下,车轮正面采用低压铸造、轮辋采用热旋压加工是目前车轮加工中最安全、最经济适用、最受关注的一种加工方法。车轮材料均选用A356,轮辋经过热旋压成形后其组织有明显的纤维流线,大大提高了车轮整体强度和耐腐蚀性[1]。

文献[2-8]对铝合金车轮旋压成形方面影响较大的工艺参数,如旋轮形状、道次减薄率、进给率、主轴转速、模具设计等分别进行了研究,得出了一系列重要结论;而未对非旋压区的变形情况进行分析研究,热旋压极易造成非旋压区,例如车轮轮辐、外轮缘等部位的变形,造成旋压件质量不合格,影响旋压工艺过程的平稳性和产品的成品率。本文针对解决轮辐在旋压过程中的变形进行了数值模拟及试验分析。

1 材料的热加工性能研究

A356合金是一种铸造铝合金,该合金属于Al-Si合金。A356合金的组织为初生α-Al固溶体、共晶Si相,其中α-Al有较好的塑性,而共晶Si相硬而脆,当铸件受力时,在α相与共晶Si相的界面处应力应变发生突变,使该处易产生应力集中,特别当共晶Si呈片状及外形棱角尖锐时则应力集中程度大,易使该处产生微裂纹,使得合金的强韧性不足,限制了该合金的进一步应用。现有的研究均从细化晶粒,改善共晶Si相形貌和优化Mg2Si强化相的沉淀析出出发来提材料的性能。

随着形变强化理论的发展,热塑性变形在提高A356合金性能中的作用规律和机理的研究已经受到国内外学者的关注。

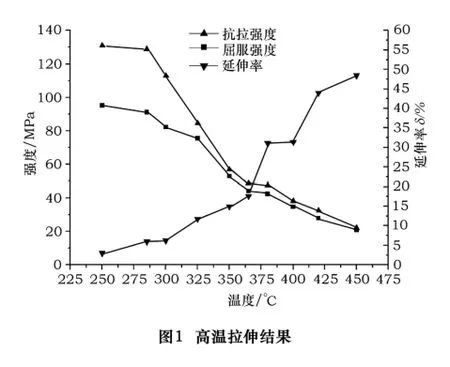

采用250~450℃的高温拉伸试验,拉伸速度为10 mm/min,分析了A356合金的塑性、变形抗力同温度之间的关系如图1所示。

从图1中可以看出,材料延伸率随着温度的增加而逐渐增加,特别是在温度区间365~380℃时增加显著,由365℃时的17.7%增加到31%,提高了75.1%,即材料的塑性在380℃及以上有极大的提高,但从提高合金的热旋压变形能力来说,热旋压加热温度在400℃为宜。温度越高则车轮不需变形部位的抗力较低,加剧了车轮轮辐的变形。因此需配合变形抗力的变化进行分析。

随温度的升高,铸造A356合金的变形抗力逐渐降低,特别是当温度从320℃升高到345℃时,材料的变形抗力急剧降低,屈服强度从75 MPa降至53 MPa降低30%。反言之,若将材料温度由高温降到320℃及以下,则可以大大提高材料的屈服强度,进而提高材料在高温时的承力能力和高温稳定性,为解决热旋压过程中轮辐变形提供了新理论依据。

因此根据此研究结果可对现场旋压工艺提供如下建议:

(1)提高旋压铸坯的预热温度为340~400℃,以提高材料的热旋压性能;

(2)在旋压前,将轮辐以外的非旋压区域的温度降至320℃,则可大大提高该区域的屈服强度,减少由于压料不良导致的变形问题。

2 水雾冷却模拟

根据材料拉伸试验结果,将加热到370℃的旋压毛坯进行喷水冷却模拟,降温至320℃。

2.1 有限元模型

取19英寸的铝合金车轮,首先在3D造型软件UG中完成三维实体造型及网格划分;然后导入有限元分析软件ProCAST中进行模拟分析,分析时将车轮的一道内轮缘进行固定,中心法兰面内侧采用水汽冷却,如图2所示;网格划分采用四面体单元,模型如图3所示。车轮材料为A356,初始整体均匀温度为370℃,水汽温度为30℃,换热系数采用5 000 W/(m℃)时,其他位置处于20℃空气状态下自然冷却。

2.2 模拟结果分析

2.2.1 温度场变化情况

车轮轮辐正面温度变化,取不同轮辐正面同一节圆上3点(图4~6),3点温度随时间变化曲线(图7)。由图7可以看出,采用法兰面内侧水汽冷却情况下,关注点的温度大约在20 s降到320℃。

2.2.2 等效应力分布

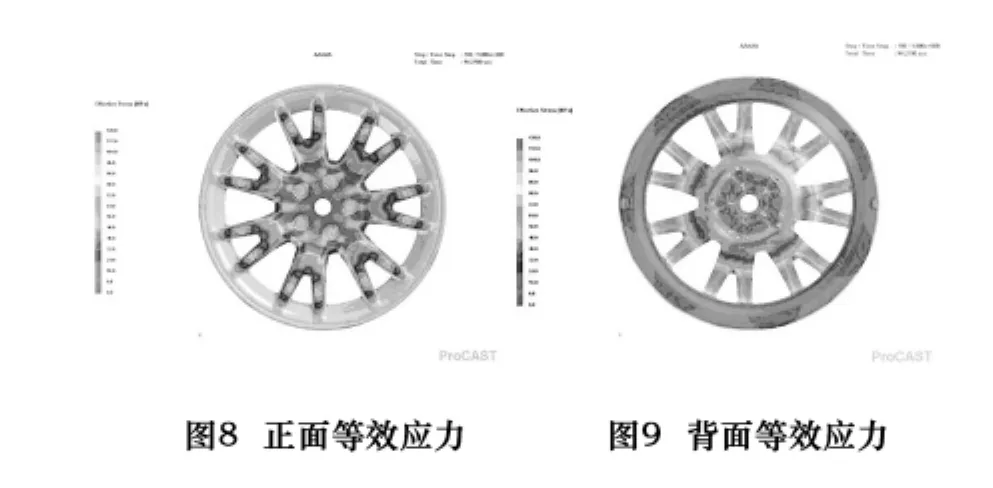

温度降到320℃的等效应力分布如图8、9所示。由图8、9可知,正面的等效应力最大值出现在法兰面与轮辐连接处以及中心孔附近,背面的等效应力最大值出现在轮辐上,且均超过了120 MPa。所以存在潜在的裂纹产生倾向。

2.2.3 第一主应力分布

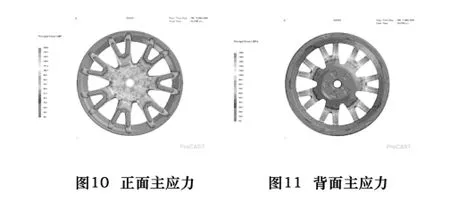

由图10、11可以看出,轮辐正面的第一主应力最大值出现在法兰面与轮辐连接处,且超过了160 MPa;背面的等效应力最大值出现在轮辐上,在140~150 MPa之间。

2.2.4 塑形应变分布

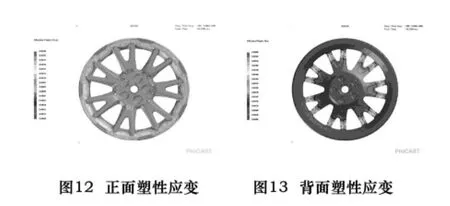

温度降到320℃的塑形应变分布如图12、图13所示。

由图12、13可以看出旋压毛坯经过冷却后,毛坯整体塑形应变很小,正面集中在法兰面和轮辐连接处,变形量不足0.2%;背面集中在轮辐上,变形量为0.6%左右,其变形量均不到1%。

2.3 小结

通过对不同轮辐3点的降温模拟,车轮温度场是均匀变化的;等效应力与第一主应力数值较大,增加了毛坯产生裂纹的机率;冒口周围螺栓孔附近以及轮辐内侧产生了很小的塑形变形,冷却自身对车轮变形影响不大。

3 试验

根据研究结果,对旋压车轮进行了试验验证,在冷却水喷射量不变的情况下,只改变喷射时间。共分3种情况:喷射时间为15 s、20 s和25 s。车轮变形情况如图14~16所示。由图中可以看出:车轮背腔喷水,能够降低车轮轮辐旋压前的温度,解决旋压轮辐变形,冷却水喷射时间越长,车轮降温越多,变形越不明显。

4 结语

对铝合金A356进行了热拉伸试验,根据试验结果对旋压前毛坯进行了水雾冷却模拟及试验验证,得出:车轮旋压最佳温度区间为340~400℃;旋压前对车轮降温,能够基本解决车轮轮辐变形,温度应控制在320℃以下。为铝合金车轮旋压工艺优化提供依据。

本文不足之处在于文章中未对车轮喷水方式作更深层次的讨论,今后还需要从这些方面进行优化,完善铝合金车轮热旋压成形工艺。

[1]张立娟,周宏伟,韩云,等.铸旋铝合金轮毂对旋压设备的需求分析[J].锻压技术,2010(8).

[2]张庆玲.铝合金轮毂强力旋压数值模拟技术研究[J].农业装备与车辆工程,2008(8).

[3]彭子明.强力旋压工艺分析软件及旋压力和偏载力研究[D].秦皇岛:燕山大学,2004.

[4]孙丽丽.汽车轮毂旋压过程的数值模拟[D].合肥:合肥工业大学,2008.

[5]宋鸿武,李昌海,常海平,等.高强韧铝合金轮毂的轻量化铸旋新工艺研究[C].2011年中国材料研讨会,2011(5).

[6]孔玲,张立娟,常海平,等.铸旋铝合金轮毂旋压模具设计及压料方式研究[J].制造技术与机床,2011(3):142 -143,147.

[7]何维均,宋鸿武,张立娟,等.铸造铝合金轮毂旋压过程的数值模拟与工艺优化[J].精密成形工程,2011,3(2).

[8]王震,杨洋,陆瑶.铝合金轮毂强力旋压的研究[J].硅谷,2008(13):190-191.