DK7732型电火花线切割机加工技术的改进

谢冬和

(株洲职业技术学院,湖南株洲 412000)

我们在实训教学中所使用的电火花线切割机型号是DK7732型,为江苏某厂生产的快走丝电火花线切割机。DK7732型快走丝线切割机具有价格便宜、使用方便等优点,因而在实际生产中应用得比较广泛,特别是在模具制造行业应用尤为普遍,常用来加工凸模、凹模及凸凹模等零件。在实际应用中发现其存在一些问题,正是由于这些问题的存在,给该型号线切割机的使用带来了一定的限制。

1 存在的问题

(1)在导电块上存在线切割痕迹

我们在使用该型号线切割机切割中大厚工件(工件厚度大于60 mm)或软基材料如铝、铜时,发现钼丝在逆向(面向控制板站立,顺时针方向为正向运行)运行时,钼丝与导电块之间有火花产生,此火花时有时无,时大时小。这种现象虽然不会对设备产生其他的影响,但会导致线切割速度变缓及钼丝、导电块损耗增大,尤其是在切割铝件、铜件时钼丝及导电块的损耗更加明显,并且在导电块表面产生较深的切槽,此切槽在安装钼丝或切割时易卡住钼丝,增大切割阻力而造成钼丝拉断。

(2)钼丝存在拉断现象

在切割中大厚工件时,由于切割钼丝作用距离增大,使得切割效果减弱及冷却液冲刷困难,切割间隙内的蚀熔物不能及时排出,降低了线切割机的放电能力,造成电蚀的速度要小于进给速度形成短路时,由于钼丝与导电块在接触部位继续放电,反馈系统就会误判断而继续进给,钼丝与工件之间就会产生一种纯机械摩擦,造成工件的机械性拉伤以及钼丝的迅速摩损,形成“粘丝”现象。这也是靠导电块供电的快走丝线切割机加工铝、铜等软质金属时共有的弊端。

(3)不正常放电现象

线切割机在正常切割时钼丝与导电块之间也会产生放电,但这种放电在钼丝张紧程度较好时出现的机会不大,随着使用时间的增加,钼丝的切割过程中因拉紧力及切割力会造成钼丝在一定程度上的拉长,加之,钼丝的正反向高速运行,尤其是在逆向运转时,其产生的惯性作用,使得钼丝与导电块之间产生极小的间隙,而这间隙就会导致钼丝与导电块之间产生放电。这种放电现象使得传递到钼丝与工件间的电流变小,切割速度降低。

2 解决方法

我们针对DK7732型线切割机在使用中所存在的问题进行了分析,具体分析及解决方法如下。

(1)针对切割厚度大的解决方法

加大单个脉冲的能量,包括电流、电压、脉宽等参数,使得放电间隙增大,改善冷却液的进入和排出,选用流动性好和排污能力好的冷却液并及时更换。但在实际应用中发现,加大单个脉冲的能量如电流、电压、脉宽时,虽然对加快切割速度有一定的好处,但也产生负面作用。钼丝在使用一段时间后容易断,钼丝损耗增大。检查断口发现,断口呈烧断痕迹,说明随着单个脉冲能量的增加,放电温度也随之升高。

(2)针对加工铝件、铜件等软金属的常规解决方法

由于铝、铜等软质金属在切割过程中,产生大量的氧化物粘附在钼丝上,造成钼丝与导电块之间产生放电。从理论上讲,清除这些粘附在钼丝上的氧化物就可以降低导电块与钼丝间的放电危险。因此,在适当位置增加清洁装置(如橡胶刮板)以清除钼丝表面上的氧化物,并及时调整导电块的工作位置。

(3)针对加工过程中钼丝松动而导致钼丝与工件间存在间隙的解决方法

在加工过程中根据钼丝的使用情况,及时调整钼丝的松紧程度,使钼丝与导电块很好地贴合,这样可以减小钼丝与导电块之间放电的几率。

根据测试,以上方案在切割厚度≤45 mm的工件时效果比较明显,但对于厚度>50 mm的工件特别是软质金属时的“粘丝”及“断丝”问题等方面效果不是很明显,还需要进一步加以改进。

3 继续改进的分析及解决方法

对电火花线切割机的工作原理进行分析,发现同类型线切割机的共同点就是工件接正极,导电块接负极,钼丝与导电块接触而带负电,并且加工中的间隙电压也由负极反馈给控制系统。DK7732型线切割机床的负极电是由上下导电块(上横梁上装一个导电块,下横梁上装两个导电块)与钼丝相接触将负电传递给钼丝,间隙电压再由钼丝经由导电块传递给反馈系统(见图1)。这套系统的优点在于结构简单、制造成本低,故现在被大多数的快走丝制造商所采用,其缺点就是钼丝和导电块之间的接触太小,尤其是在切割铝件、铜件等软质金属时,很容易出现前面所分析的“断丝”、“粘丝”现象。

为此,我们设计了两种解决方法:一种是将负极后移,使负极线与储丝筒相联,通过储丝筒宽大的平面将电供给钼丝(见图2);另一种是把负极前移,使负极线通过铜接线柱将电传递给前导轮(见图3)。对这两种传电方式,我们先进行可行性分析,再进行测试。

(1)负极电后移

即直接将负极线移至储丝筒处,取消导电块或将导电块仅作为支架使用,使负极线与储丝筒并为一体,让负极电通过储丝筒宽大的平面直接传递给电极丝。由于电极丝和储丝筒的接触是一个较大的面接触,电极丝接触的有效长度增大,这样解决了电极丝与电源的接触可靠性问题。但是,在线切割较大厚度的铝件或铜件、铁件时,步速开至 100 μm/s,时间稍长,就会出现断丝现象。检查断口,确定是机械拉伤而非烧断,即切割速度跟不上工件移动速度,导致钼丝拉断。分析其原因,由于负极线与储丝筒连在一起,电流通过运转的钼丝传递,由于距离太远,使得一部分电流在传递过程中损耗,造成放电能量变小,切割速度变慢,导致钼丝拉断。并且这种方法带来两个弊端:一是储丝筒工作时需要高速往复来回游走,负极线接进储丝筒时结构较为复杂,改造困难;其次,最主要的是储丝筒在导轮后方,电流由储丝筒到工件的工作路程较远,且钼丝较细,电流传递有限,影响线切割工作效率。

(2)负极电前移

即取消导电块或者导电块仅作为支架使用,将负极线与上、下导轮重合,让负极电通过导轮端盖到前导轮再传递给钼丝。由于钼丝和导轮间存在一个90°垂直的接触面,并且由于钼丝在上、下导轮间存在反向作用力,保证了接触的可靠性,确保了这种加电方式的可行性。并且,从负极线到端盖到导轮到钼丝再到工件,这中间传递的距离比未改之前还要短,尽管钼丝的直径较小,传递过程中的能量损耗比以前要小,对切割速度的影响应该比未改以前要好。但是,如何把电可靠地传递给高速旋转的导轮就成了一个难题。

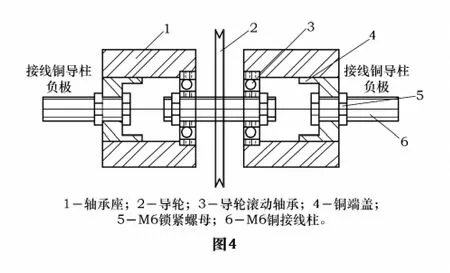

经过对导轮组进行仔细分析发现,导轮的两端分别是一个滚动轴承,用螺母锁紧,滚动轴承安装在轴承座上,然后再安装在线切割机支架上用定位螺钉固定好。轴承座的两端是一个带螺纹的铜端盖,里面是一些润滑油脂,用来润滑滚动轴承。根据前面的分析,再结合此轴承座结构,要想将负极线联接到轴承座上,再通过轴承座将负极电传递到导轮及钼丝上,先必须对轴承座及轴承端盖进行改造。改造后的结构如图4所示。

改造方法如下:将轴承端盖取下,在中心钻1个φ5 mm的孔,然后攻成M6的丝,将M6×25 mm的铜螺杆安装在上面,其两端分别用M6的螺母锁紧以防止松动,负极线及反馈线就安装在两端的铜螺杆上,再用螺母锁紧,以防止负极线松脱。在这里需要注意的是端盖内锁紧螺母不要与导轮的锁紧螺母相碰,否则会出现相互干涉现象,影响使用。

接照此方法对轴承座进行改造,可顺利实现对高速导轮的加电。用改造后的DK7732型线切割机进行切割验证,调整相同的切割参数包括电压、电流、脉宽等,对相同的工件进行切割测试,线切割机以前所存在如“放电间隙”、“早期断丝”、“粘丝”等现象基本解决,线切割效果相比以前有了很大改观。

4 负极电前移加电方式的可行性分析

运用螺杆、螺母将负极导线连接在铜端盖上,电流经铜端盖到铜套,再经轴承传到导轮上,最终到达钼丝上,而且由于电流经过时,在铜套外圈嵌有一圈用有机玻璃制成的环套,形成了良好的绝缘层,减少了能量的损耗。运用铜端盖供电方式不但解决了前一种方法因摩擦引起的弊端,而且可以阻挡灰尘、杂质的进入,适当提高轴承的寿命,彻底解决了前种方法的弊端。

为防止能量传递的不充分,采用上、下导轮的两端即4点全部接工作电源负极线,增加能量传递的可靠性。通过改进,对大厚度工件进行加工时效果明显,避免了断丝、粘丝现象的出现,而且加工表面质量和加工效率明显提高,系统工作稳定,改造费用也很低。

5 结语

我们以极低的成本顺利地对DK7732线切割机进行了改造,从使用情况来看,完全能够胜任大厚度铝件及铁件的切割工作。在使用过程中,没有发现以前那种断丝频繁的现象,为教学及生产提供了强有力的保障。

[1]葛晓阳.保证线切割机床加工精度的措施[J].四川工程职业技术学院学报,2007(3).

[2]何勇.浅谈数控线切割机床断丝原因及对策[J].西北职教,2008(12).

[3]潘国华.如何提高电火花线切割加工的工件表面质量[J].职业,2009(2).

[4]马辉.高速走丝电火花线切割机床断丝原因与解决方法[J].刑台职业技术学院学报,2009(1).