密封圈模具的电火花成形铣削*

段 雷 常云朋

(洛阳理工学院机械工程系,河南洛阳 471023)

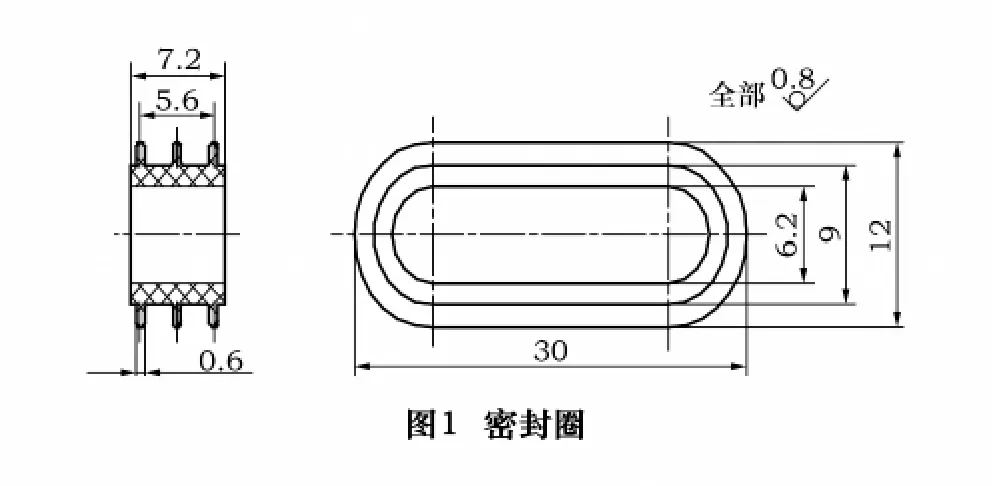

图1所示的汽车插接器密封圈,材料为硅橡胶 6144,流动性好、硬度低、硫化速度快,采用开放式压制成型模具成型。

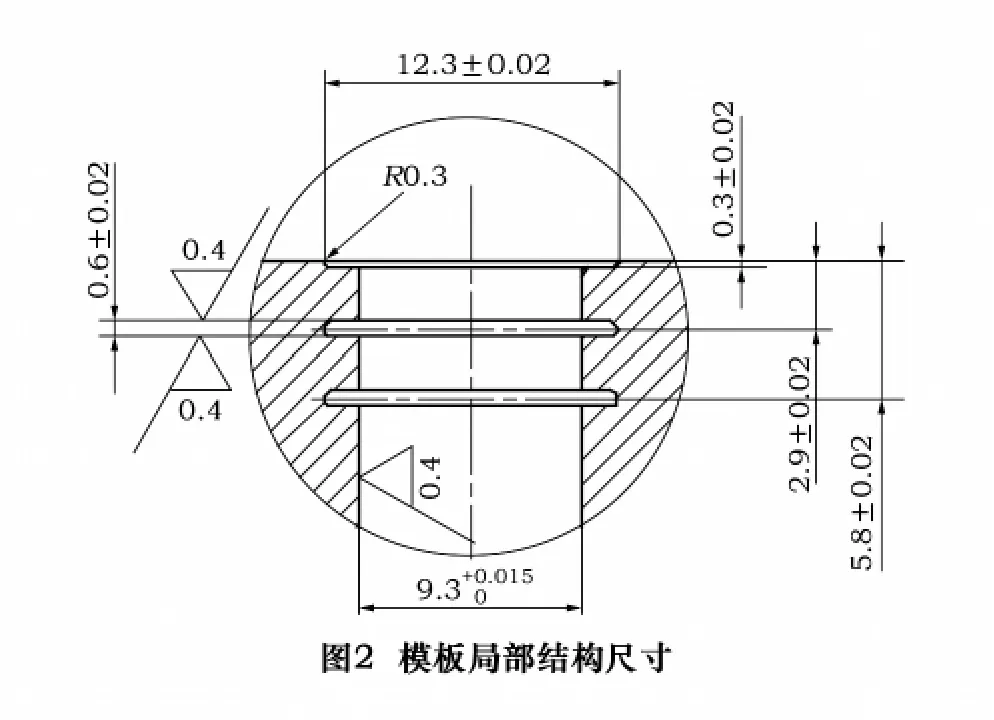

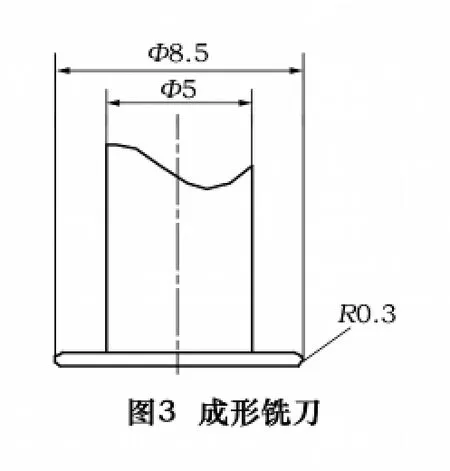

压制模具虽然结构简单,但加工难度较大,难点在于环形凸筋所对应的0.6 mm环形槽的加工。图2所示为模板局部结构尺寸,0.6 mm环形槽属于成型面,对尺寸精度及表面粗糙度有较高要求,如果采用机械切削加工,须使用如图3所示成形铣刀。

由于刀具切削刃薄,刚性较差,加工时振动大,难以保证加工质量,且加工后侧凹槽无法抛光,因此尝试采用电火花加工。工序为线切割加工型孔→电火花半精加工型腔→电火花精加工型腔,半精加工后留0.05 mm精加工量。对于无法抛光的侧凹槽,要求电火花精加工后的表面为最终表面。为保证尺寸精度及粗糙度要求,在工艺上采取了以下几项措施。

(1)材料选择 选择SKD61作为模板材料,这是精密注塑模具常用的材料,电火花加工性能好,容易实现镜面加工。电火花加工时电极材料采用紫铜,其导电性能优良、质地均匀、放电稳定、加工性能好。

(2)精加工采用混粉加工工艺 混粉加工是近年来出现的电火花加工工艺,与普通电火花加工最大的区别是在工作液中均匀加入导电微粉(如硅粉、铝粉),使工作液绝缘性能下降,击穿电压下降;在同样电规准情况下,放电间隙比普通工作液增大,可以采用更小的电规准进行精加工。同时,由于导电微粉对放电通道的分割效应,在同样电规准条件下,使工件表面的脉冲能量减小,工件材料熔化、气化的量减小,所形成的放电凹坑也减小。因此,在精加工时采用混粉加工,可以采用比普通电火花加工更大的电规准,在较高加工速度下,可以获得表面粗糙度值更小的加工表面[1]。此外,由于电加工的溅射效应,工件表面层硬度较高,耐磨性好,可以作为最终表面使用。

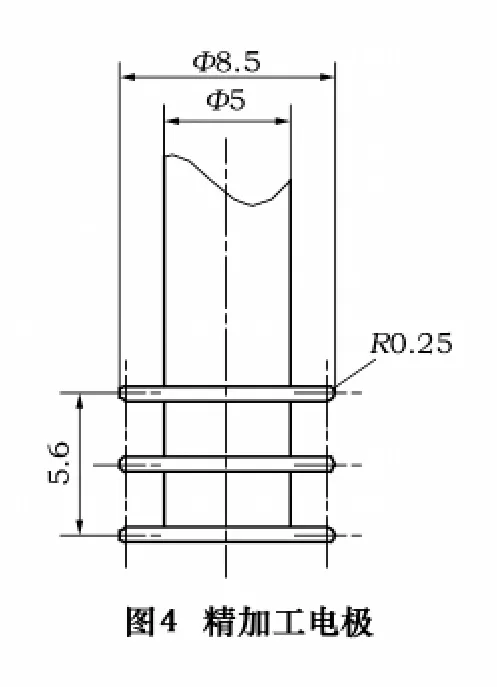

(3)应用电火花成形铣削工艺加工 精加工电极的设计方案如图4所示,放电间隙取单侧0.05 mm。电极设计成回转体,类似于成形铣削时的成形铣刀。工作时电极自转,工件在水平面内x和y两个坐标方向作轨迹合成运动。回转电极母线根据要加工的工件侧壁轮廓设计,尺寸为工件轮廓缩放放电间隙;回转半径即轴线确定要根据工件水平投影的最小圆角半径设计,应保证不会过切。x和y两个坐标方向作轨迹合成运动,根据工件水平面轮廓确定并编写相应程序。这种将电火花加工仿形法与展成法相结合的方法,称之为电火花成形铣削,这样的工艺方法具有以下优点:

①电极加工简便,可直接车削而成,精度及粗糙度容易保证。镜面加工需要多电极更换成形工艺加工,电极设计为回转体则多个电极的一致性好、制造精度高,更换电极时的重复装夹、定位精度高。如果采用整体仿形电极,电极形状复杂,制造困难,多个电极制造时电极尺寸的一致性较难保证。而且,对于侧凹结构须采用分段加工,加工面相接处会出现接刀痕。

②与混粉工艺相结合可以取得更好的加工效果。旋转的电极可以解决加工过程中工作液的均匀性问题。与普通电火花加工相比,由于在工作液中加入了微粉,微粉分布的均匀程度对加工质量及加工的稳定性有较大影响。在微粉浓度高的区域,由于绝缘性能下降得多,工作液更容易被击穿,发生火花放电的次数增多;与之相反,在微粉浓度低的区域由于绝缘性能下降得少,在同样电规准条件下,发生火花放电的次数少。因此,要减小工件的表面粗糙度值,应尽量使加工区域微粉分布均匀,通常的做法是增大工具电极抬刀频率及幅度,增大脉间宽度。但这些措施直接降低了加工速度,使加工效率降低。采用成形铣削,工具电极的旋转可以加快工作液在加工区域的循环,使微粒在加工区域分布均匀。在确定加工参数时可以减小脉间宽度、抬刀频率及幅度,或采取不抬刀加工,有效地提高加工速度,减小表面粗糙度值[2]。

旋转电极也有利于加工区附近的工作液的更新,使电蚀产物及放电产生的热量及时地排散出去,有效地防止拉弧现象的产生,提高放电稳定性,减小加工表面粗糙度值。因此在混粉加工中,电极的旋转速度是一个重要的加工参数,转速过低则均匀工作液、排散电蚀产物与加工热量的作用不明显;过高则由于离心力增大,导致工作液难以顺利进入加工间隙而形成局部真空,这在微精加工时就直接使加工表面粗糙度值增大[3]。电极转速与混粉浓度、电极半径有关,一般的规律是浓度越高,转速越高;半径越大,转速越低。通过实验,确定该电极的转速为60 r/min。

③与简单杆状电极进行展成加工相比,数控程序的编写较为简单。电火花成形铣削还解决了相邻运动轨迹之间的材料残留问题,提高了表面质量,减小了加工误差,同时可以避免由于电极损耗而造成的在加工深度方向产生的斜度。

以电火花成形铣削的方式加工,不必制造复杂的电极,多电极加工时电极的一致性好,制造精度高,定位精度、裝夹精度高,加工时可以避免工作液浓度不均匀而导致的电极损耗不均、放电间隙不一致或二次放电等因素而出现的加工斜度,加工精度高。由于加工区域工作液可以迅速得到更新,因此可以选用较大的电规准进行加工,蚀除速度快,加工效率较高。电火花成形铣削适用于截面沿轨迹线扫描而得出的实体的模具加工。比如多数橡胶密封制品,其模具型腔侧壁轮廓形状复杂且一致,或侧壁有较大斜度的穿孔加工等。

(4)加工参数 电火花加工遵循由粗到中再到精加工逐步进行的过程。粗加工电规准较大,采用负极性加工;精加工电规准较小,采用正极性加工。精加工单个脉冲能量越小,加工表面粗糙度值就越小;但脉冲能量过小,加工时间会很长。采用混粉加工后,因为工作液绝缘性能降低,在小脉宽条件下更容易击穿工作液,形成放电通道;减小脉冲宽度,使脉冲频率增加,加工效率可以提高。同时,由于导电微粒对放电通道的分散效应,可以选用较大的峰值电流加工,也可以提高效率[4]。工作液的混粉浓度也是一个重要参数,加工中选用的工作液是硅粉浓度为20 g/L的煤油,硅粉微粒直径为10 μm。电加工的工艺参数及加工后表面粗糙度如表1所示。

表1 电加工的工艺参数及加工后表面粗糙度

加工后进行测量,尺寸精度及表面粗糙度符合设计要求。型腔表面变质层厚度5~6 μm,表面显微硬度875 HV,耐腐蚀性良好,耐疲劳性能与机械加工的表面相近,满足模具使用要求。

混粉加工与电火花成形铣削相结合,运用在型腔精加工阶段,多项工艺指标如:型腔表面粗糙度、加工速度、表面质量以及工具损耗等,比普通电火花加工有很大提高。在较高的加工速度下提高了模具加工精度及表面质量,达到镜面的加工效果,使电火花加工可以作为模具型腔的最终精加工工序。

[1]尹占民.混粉镜面电火花加工在模具制造中的应用研究[J].模具制造,2002(12):50-51.

[2]赵福令.混粉电火花加工工艺特性的研究[J].科学技术与工程,2003(6):573-576.

[3]闫换新,赵万生,郭永丰.混粉电火花加工工艺实验[J].制造技术与机床,2000(7):36-37.

[4]伍端阳.镜面电火花加工的探讨[J].模具工业,2007,33(11):70 -72.