具有弹簧CAD功能的五轴卷簧机数控系统研制*

张 耀 黄文广 程文锋 葛惠民

(浙江机电职业技术学院,浙江杭州 310053)

卷簧机是弹簧生产的关键设备,卷簧机绕制弹簧是在外力的作用下,使钢丝弯曲成形,是塑性变形和弹性变形的综合过程。当弹簧绕制好去掉外力后,弹簧在径向、轴向将产生回弹量,回弹量与弹簧的旋绕比、钢丝直径、钢丝牌号(材质)等有关,弹簧外形越复杂,回弹量就越难控制。由于弹簧卷绕成形的特点和卷绕设备工作方式的特殊性,一般数控卷簧机在使用过程中存在对操作人员经验的依赖性强、操作不方便等缺陷,特别是每更换一款新的品种,需要花费大量的时间反复加工、测量和调整机器,有时还甚至要更换一些部件,很不方便。鉴于此,通过与某卷簧机生产厂合作,在对国内外卷簧机在弹簧卷绕过程中存在的问题和制约因素分析基础上,将数字化制造等先进技术应用于弹簧卷制领域,将相关工艺融入到CAD、运动控制程序中,研制出具有弹簧CAD功能的数控系统。该系统具有结构简单、操作方便、自动化程度高的特点。实际运行结果表明,该设备能生产各种复杂形状的高端弹簧,适合多品种、小批量的弹簧加工。

1 弹簧成形原理与工艺分析

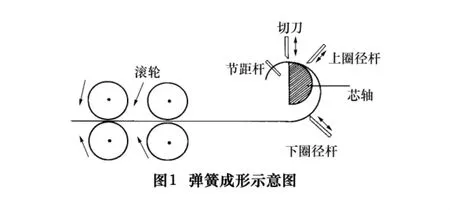

弹簧成形机构如图1所示,利用一对或几对送线滚轮压住钢丝并旋转,推动钢丝向右运动,依靠上、下圈径杆的限位及导向作用使钢丝成形;上、下圈径杆可在各自的滑槽中移动,通过控制上、下圈径杆的位置,就可控制弹簧圈径的大小;节距杆为垂直纸面的运动,其作用是使卷绕的钢丝形成螺纹升角,通过控制节距杆的位置,就可控制弹簧节距的大小;当卷绕完毕时,用切刀将钢丝切断,此时芯轴作为切刀切钢丝时的一个支承。通过控制送线滚轮,上、下圈径杆,节距杆及切刀的组合运动,就可卷绕等距等径、变径、变节距等各种形状的弹簧。

弹簧(冷卷)生产工艺过程主要包含如下过程:

备料—卷绕—回火—端面磨平—抛丸—涂层—动、静压试验—修整。

弹簧的绕制工艺是弹簧制造的关键工序,对弹簧整个制造精度起着重要的作用,决定弹簧的几何尺寸精度、特性以及材料的利用率。在进行卷簧加工时,整卷盘料通过卷簧机的送丝装置进行材料进给。在送料过程中,卷簧机的送丝滚轮、上下圈径杆、节距杆和切刀按照预设的参数进行运动,不断调整节距和外径,弹簧卷制成形,最后切刀在适当位置将弹簧切断,一个弹簧的卷制过程完成。

绕制弹簧是在外力的作用下,使钢丝弯曲成形,为保证绕制后弹簧的尺寸精度,绕制弹簧必须考虑回弹量。目前回弹量的大小完全靠经验并通过调试确定。在实际生产中,考虑回弹量,弹簧绕制节距设定值是要求节距的K1倍,弹簧绕制直径设定值取弹簧要求直径的K2倍,一般按经验预选K1,K2初值,经调试确定K1,K2值。首件试制合格后,方可批量生产。

2 具有弹簧CAD功能的数控系统构成及工作原理

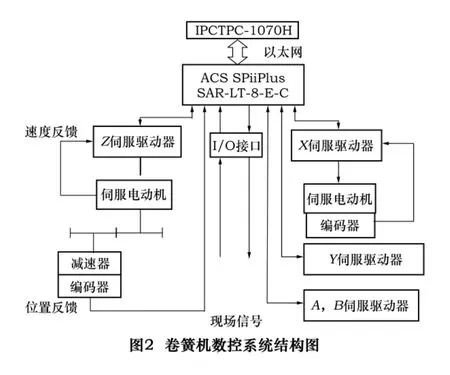

根据弹簧成形原理与加工工艺,确定卷簧机数控系统总体结构如图2所示。该系统采用“IPC+运动控制器”构成,属主从式控制结构。IPC采用研华一体机TPC-1070H,运行内嵌弹簧CAD的上位机软件,系统自动将弹簧CAD设计好的弹簧与弹簧卷绕工艺结合生成加工程序,并自动将该程序下载到运动控制器中;完成数控系统的初始化、系统参数与加工参数的输入,完成系统管理和控制系统的监控等非实时信息处理。运动控制器选择ACS的 SPiiPlus SAR-LT-8-E-C,它可控制8个独立伺服轴,也可通过软件实现联动,内含PVT三次样条插补,完成系统加减速控制、插补处理、伺服系统控制、PLC等实时性任务,根据IPC下载的弹簧加工程序,自动解析并优化弹簧加工运动轨迹,从而保证各伺服电动机协调工作加工出所需弹簧。IPCTPC-1070H 与 ACS SPiiPlus SAR-LT-8-E-C 之间的数据传输采用以太网方式通信,确保数据通信的实时性。各轴选用SANMOTION R ADVANCED MODEL系列伺服放大器和伺服电动机,伺服系统通过总线与运动控制器连接。本系统具有通用性好,实时性强,开发周期短,控制精度高等特点。

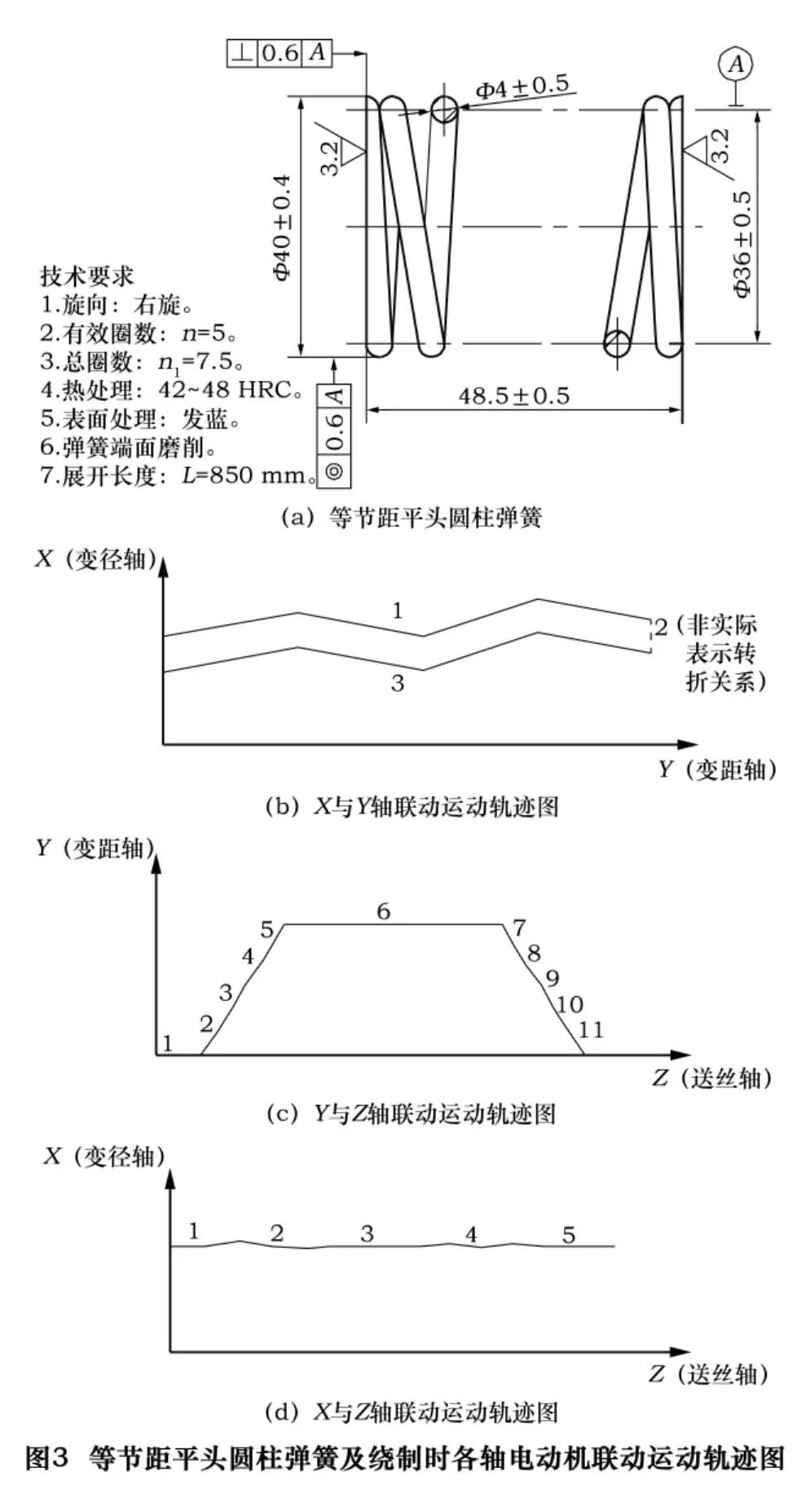

本系统控制对象是5个伺服电动机,分别控制弹簧加工的送丝长度(Z轴)、弹簧的螺距(Y轴)、变径(X轴)和上下切断(A、B轴)。设定弹簧的送丝长度值、螺距、外径等数据,然后启动系统工作,X、Y、Z、A、B五轴电动机联动运行。当Z轴送丝电动机走完一个弹簧的长度值,X、Y轴电动机也刚好走完螺距、外径值,A或B轴完成一个弹簧切断,紧接着开始下一个弹簧的生产。等节距平头圆柱弹簧及其绕制时轴电动机联动运动轨迹如图3所示。

在图3b中,从弹簧的起始外径和初始螺距开始,1段轨迹完成前端密著圈到弹簧工作圈过渡轨迹的卷绕,弹簧直径随着螺距的变大而进行微调,以保证弹簧的形状精度,阶段3完成从弹簧工作圈到后端密著圈过渡轨迹的卷绕。弹簧直径随着螺距的减小而进行微调,以保证弹簧的形状精度;在图3c中,1段主要完成前端密著圈数的卷绕,在节距为0等情况下完成T弹簧圈卷绕,2-5段主要完成前端密著圈到弹簧工作圈过渡轨迹的卷绕,在2-5段中,在一圈的送丝距离中变距轴从O走到正常节距的位置,6段完成正常弹簧工作圈数的卷绕,节距保持不变,7-10段完成从弹簧工作圈到后端密著圈过渡轨迹的卷绕,在一圈的送丝距离中变距轴从正常节距走到0的位置,11段完成后端密著圈数的卷绕,然后在节距为0的前提下完成E弹簧圈卷绕;在图3d中,1段完成前端密著圈的卷绕,在初始直径A下送丝完成T的卷绕,2段完成前端密著圈到弹簧工作圈过渡轨迹的卷绕,随着送丝的进行弹簧直径进行微调,保证弹簧螺旋升角的正确性,3段完成正常弹簧工作圈数的卷绕,4段从弹簧工作圈到后端密著圈过渡轨迹的卷绕,随着送丝的进行弹簧直径进行微调,保证弹簧螺旋升角的正确性,5段完成后端密著圈数的卷绕,然后在节距为0的前提下完成E弹簧圈卷绕。根据弹簧的工艺要求,各轴的增益应保持一致,以消除弹簧的轮廓误差。

送丝轴采用双反馈的策略,速度反馈通过装在伺服电动机上的光电编码器来实现;位置反馈利用安装在最后的输出轮盘上的第二编码器实现。数控系统具有双闭环控制良好的轨迹控制功能,快的动态响应,高的定位精度,能满足数控卷簧机的控制需求。

3 软件设计

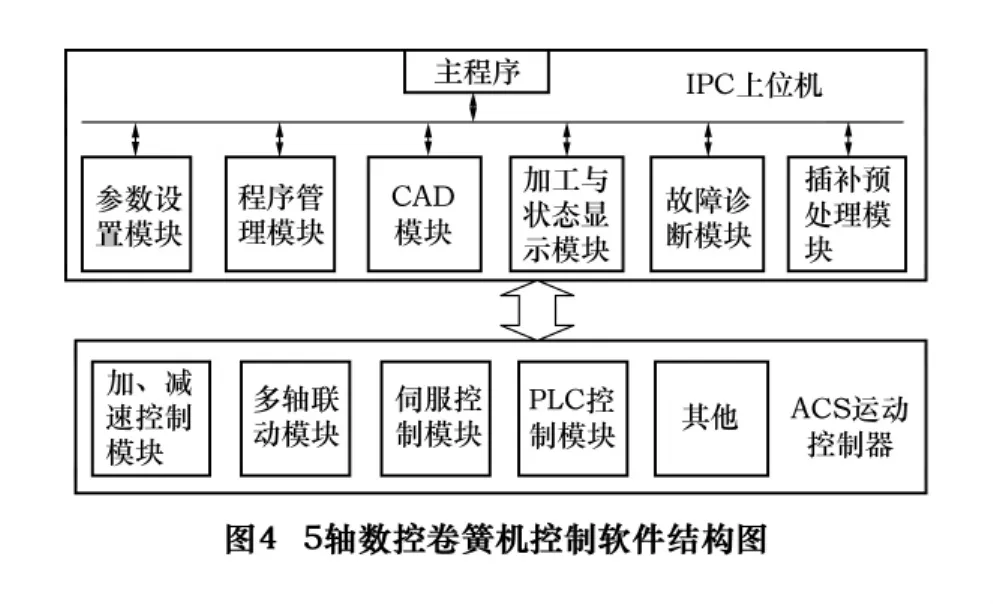

5轴数控卷黄机的软件包含内嵌弹簧CAD的上位机软件、运动控制软件两大部分,具体如图4所示,它采用多CPU前后台式软件结构,即整个软件分为前台程序和后台程序。

前台程序即运动控制软件主要完成加减速度控制、伺服驱动、多轴联动运行、现场控制量的采集与逻辑控制等功能,使用专用的运动控制语言ACSPL+,采用SPIIPLUSCOM650_X86来完成软件开发,并在ACS控制器中运行;后台程序即上位机软件主要完成信息处理与管理、弹簧CAD、插补预处理、人机界面处理等功能,采用C++设计,在IPC上运行。因文章篇幅关系,内嵌弹簧CAD的上位机软件设计略。

3.1 运动控制软件设计

该部分软件采用ACS专用的运动控制语言ACSPL+,并使用ACS提供的组件,完成各运动控制功能的开发。该控制器提供以下几个功能:(1)提供CANOPEN、ETHERNET、PCIBUS等多种通讯方式实现运动控制器和IPC、伺服系统之间的通讯。(2)ACS控制器支持10个程序区(buffer),10个程序可并行运行,是一种多线程的构架,即对于同一个应用可以同时通过10个路径进行运动控制。(3)将控制软件所发出的每个指令发给运动控制卡进行动作。(4)有多种方法可以使控制软件进行运动控制卡参数设置和读取,具有多种高级运动控制方式,具有程序管理、IO处理及安全功能等。(5)提供丰富的调试工具用于用户应用程序调试。

3.1.1 S 曲线加减速控制

加减速控制技术是高速、高精度数控卷簧机的关键技术之一,其作用是保证卷簧机运动平稳的前提下,实现以过渡过程时间最短为目标的最优加减速控制。

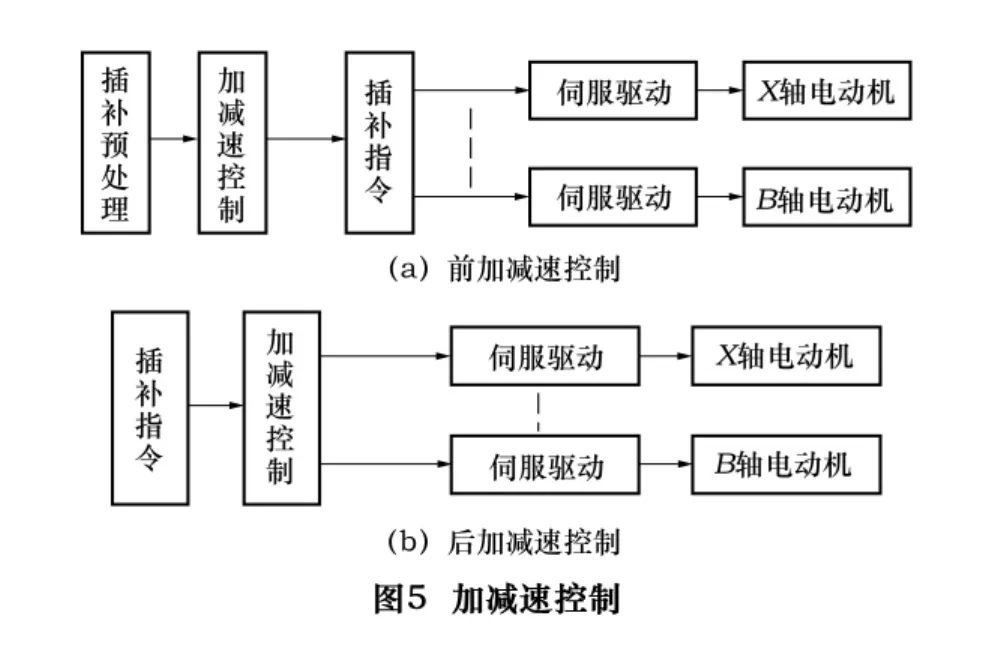

(1)加减速控制模式

加减速控制在CNC的应用中通常有前加减速控制和后加减速控制两种模式,如图5。前加减速控制是指加减速控制位于插补之前、插补预处理之后,加减速控制的对象是指令进给速度,即加减速控制直接应用于速度指令,而不影响插补指令;后加减速控制是指加减速控制位于插补指令之后、伺服控制器之前,控制各运动轴的进给速度等,即加减速算法根据速度指令直接应用于插补指令。后加减速控制无需计算减速点,算法相对简单,如果每个运动轴的伺服增益不同,容易造成较大的轨迹轮廓误差,影响运动精度;前加减速控制能够事先知道插补运动的开始和结束,而且不影响插补指令,从而有更高的跟随误差精度,并能根据缓冲区的数据,事先进行加减速度规划。因此,前加减速控制更能满足卷簧机高速加工的加减速特性要求。

(2)简化对称S曲线加减速方法

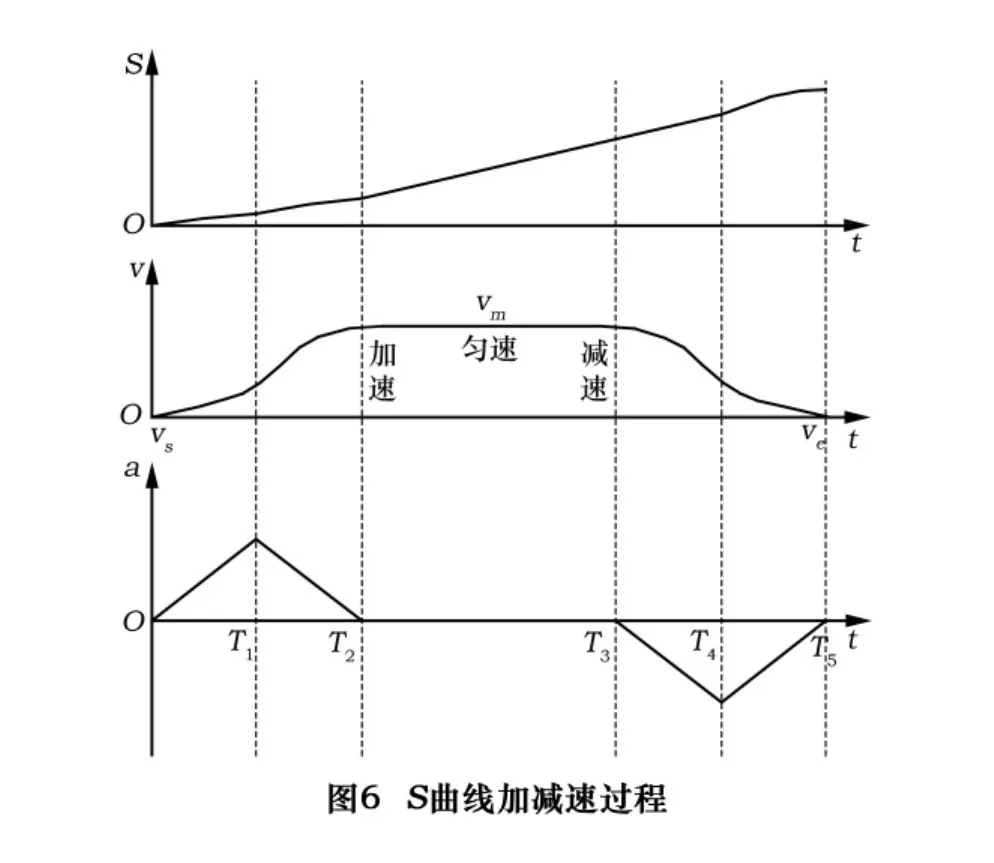

S曲线加减速控制方法是指在加减速时,使其加速度的导数(加加速度)为常数,通过对加加速度控制来限制对机床的冲击和振动,并通过加速度和加加速度2个物理量的参数设定或编程设定来实现柔性加减速控制,以适应机床不同的工况。一个完整的S曲线加减速过程由7个阶段组成,它的加减速控制算法参数较多,计算相对复杂,程序运行时间长,影响到数控机床的加工效率。本项目采用一种简化对称S曲线加减速模型如图6所示,该模型是由加速段、匀速段和减速段组成。该算法参数少,运行时间短,可控性强,满足卷簧机运动的平稳性和轨迹精度需求。

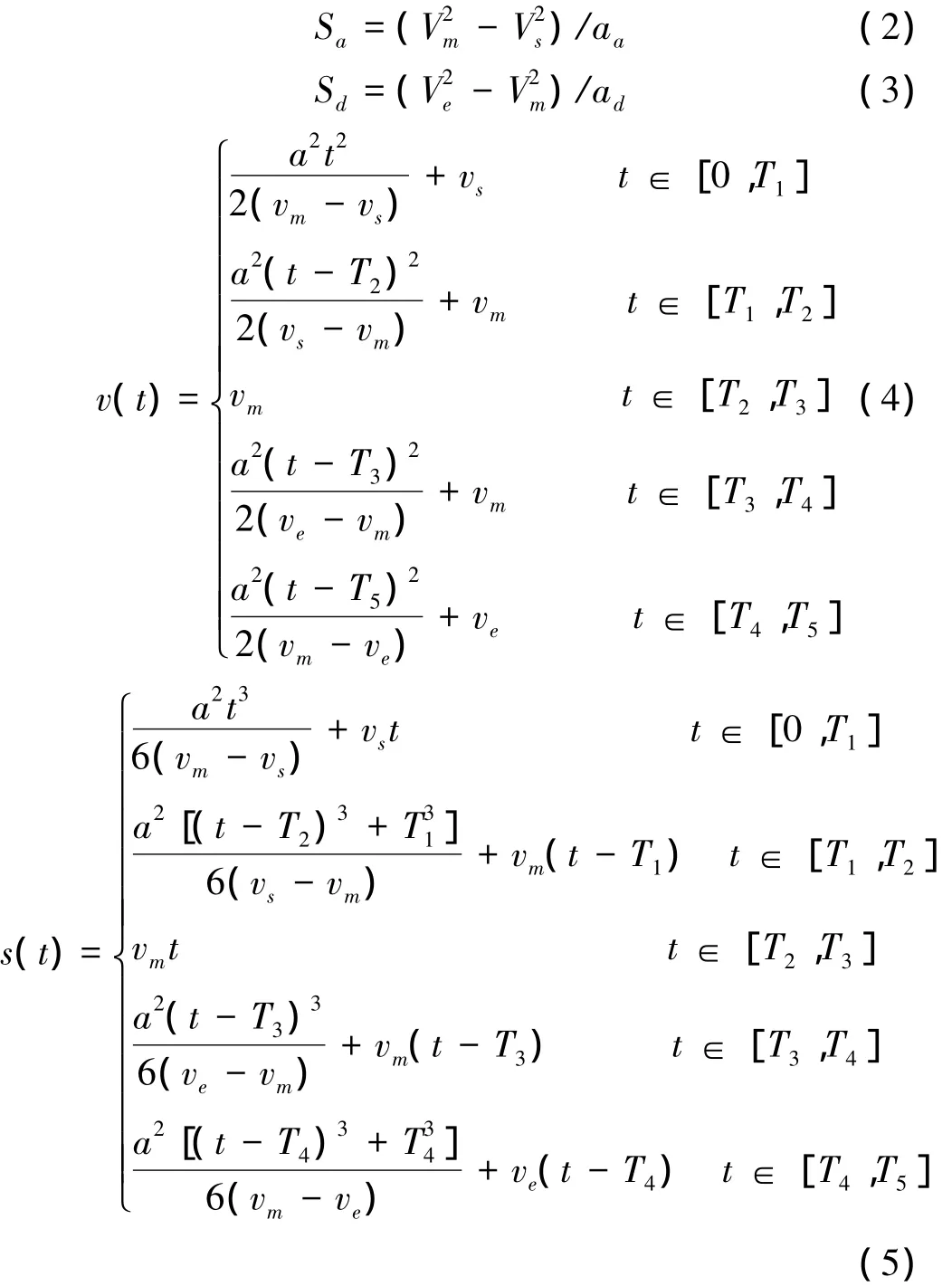

(3)简化对称S曲线加减速算法

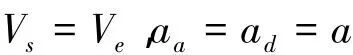

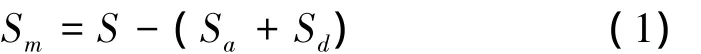

假设条件:

则有

其中:Sa、Sd、Sm分别为加速段、减速段、匀速段的距离;Vs、Ve、Vm分别为加速段的起点速度、减速段的终点速度、给定的进给速度;aa、ad、a分别为加速段加速度、减速段减加速度和系统设定加速度。

由式(4)、(5)可知,只要给定加速度a,就可以确定S曲线加减速模型。实际应用时,事先设定初始速度v(0)、最大速度vmax、最大加速度amax和总位移s等,通过迭代计算,即可完成相关量的计算。该S曲线加减速的数学表达式参数少,算法简单,易于编程。

3.1.2 由CAD直接生成G代码运动程序

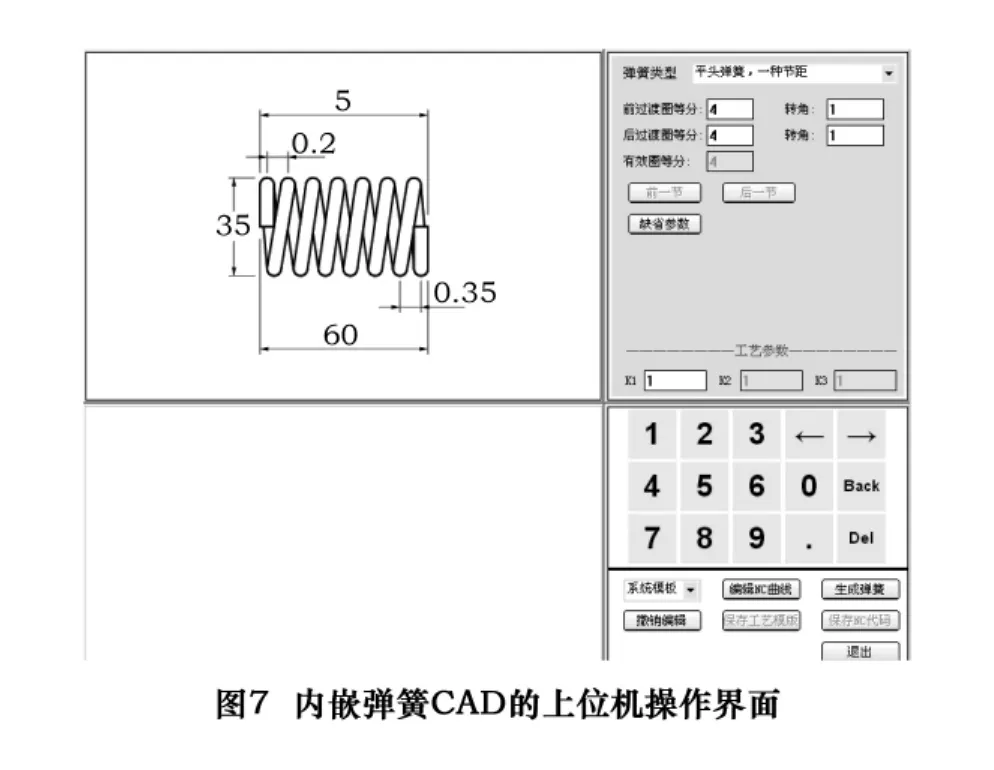

本系统的G代码程序由弹簧CAD图形直接自动生成,经用户修订确认后,直接下载到ACS运动控制器中运行。在弹簧CAD中,只需在界面上选择弹簧类型,用鼠标拖拉弹簧图形,相应几何参数会自动调整,当然几何参数也可在CAD中直接输入,然后再输入加工弹簧的工艺参数,上位软件就能自动生成加工程序,用户确认后自动下载到运动控制器中。该运动控制程序协调控制各运动机构的动作,卷绕出所需要的弹簧。内嵌弹簧CAD的操作界面如图7所示。

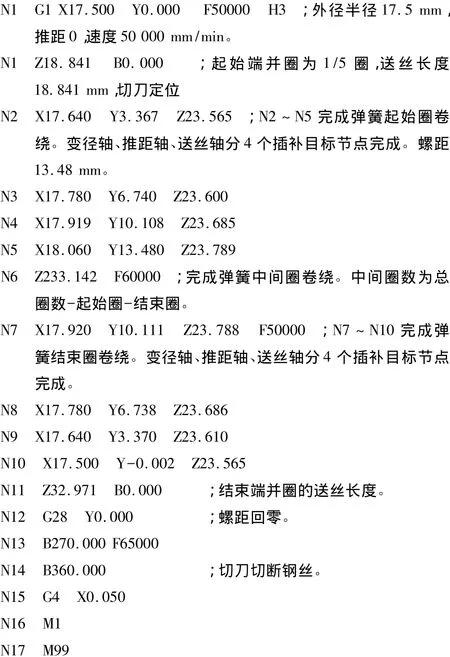

以等节距平头圆柱弹簧图为例:钢丝直径D=5.000 mm,弹簧外径A=35.000 mm,弹簧长度L=60.000 mm,弹簧卷数N=5.000,外径修正系数K=1.035,切刀切断角度B=0.00,切刀返回起始角度C=0.00,前端密著卷数T=0.200,结束密著卷数E=0.350。用弹簧CAD设计好弹簧如图7中,然后输入相关工艺参数,就能自动生成如下G代码程序,用户确认后,即可自动下载到ACS运动控制器中运行。

G代码程序:

3.2 PLC程序设计

采用软PLC技术,编程软件InfoteamOpenPCS符合IEC61131-3。PLC程序是负责设备开关量的逻辑控制。当运动程序在前台有序运行时,ACS在后台可以同时运行多个PLC程序(最多可达10个),这些程序控制ACS运动控制器对现场设备发送或接收信号。PLC程序采用ACS提供的命令语言ACSPL+编写,PLC以5 ms甚至更高的循环速度对PLC程序进行反复扫描,能满足系统的需要。在卷簧机数控系统中,PLC程序由系统I/0端口映射、回基准点、行程到位与限位控制、伺服控制器使能、自动工作方式/手动工作方式选择及X、Y、Z等轴电动机启、停等控制子程序组成。

PLC与监控模块是经I/O接口的输入输出实现的。在控制系统中,送入PLC的输入信号主要有:软操作面板上的控制按钮、选择开关等信号,各轴的行程开关、机械零点开关、设备上的电器动作、限位、报警及各伺服模块工作状态等信号。PLC输出的信号主要有:软硬指示灯信号、继电器动作信号、伺服模块的驱动使能和速度使能信号等。在ACS中,PLC程序以一定的时间间隔运行,并及时将相关数据与上位机交换。

4 结语

将弹簧CAD与五轴数控系统结合构成的卷簧机数控系统极大地方便了用户,使其具有好的应用前景。现场测试表明:送线运动机构采用独立控制后,可方便实现送线长度无限的要求,送丝精度为0.01 mm;上、下圈径杆及节距杆分别采用独立控制后,使轴向、经向回弹量关联度降低,在弹簧CAD支持下,更换加工品种时,新品调试过程大为简化,对调试人员的经验要求降低,调试时间缩短25%以上;切断运动机构独立控制后,除进行一般的剪切方式外,还可匹配上下切刀进行扭切,解决大线径、小旋绕比的弹簧剪切难题。

[1]张耀,黄文广,程文锋,等.卷簧机数控系统的开发[J].制造技术与机床,2007(12):37-42.

[2]张碧陶,高伟强,沈列,等.S曲线加减速控制新算法的研究[J].机床与液压,2009(l0):27-29.

[3]郝双晖,宋芳,郝明晖,等.参数限制快速求解S曲线加减速控制算法研究[J].制造技术与机床,2008(7):84-86.

[4]陈先锋.伺服控制技术自学手册[M].北京:人民邮电出版社,2010.

[5]SPiiPlus programmer's guide version 6.50[Z].ACS MotionControl Ltd.,2009.

[6]汪曾祥,魏先英,刘祥至.弹簧设计手册[M].上海:上海科技文献出版社,1986.