阻料结构在解决U形件回弹问题的应用

文/吴晓勇·河北中兴汽车制造有限公司

阻料结构在解决U形件回弹问题的应用

文/吴晓勇·河北中兴汽车制造有限公司

作者:吴晓勇

回弹是卸载过程产生的反向弹性变形,是板料冲压成形过程中存在的一种普遍现象。在弯曲和拉深过程中,回弹现象尤为严重,对零件的尺寸精度、生产效率和经济效益产生极大的影响。零件的最终形状取决于成形后的回弹量,回弹的存在使零件尺寸精度降低,从而增加了试模、修模工作量。为了适应汽车车身轻量化和低能耗的发展趋势,越来越多的汽车制造商采用高强度钢板作为车身覆盖件的材料。与普通低碳钢板相比,此类板材具有高的弹性模量和比强度,回弹更为突出。因此,回弹问题也就成为了汽车制造业关注的热点问题,特别是U形高强度钢板制件的回弹,解决起来尤为困难。

板料回弹的成因及一般控制措施

回弹产生的原因

⑴在板材成形过程中,当板料内外缘表层纤维进入塑性状态而板料中心仍处弹性状态,这时当凸模上升去除外载后,板料产生弹性回复。

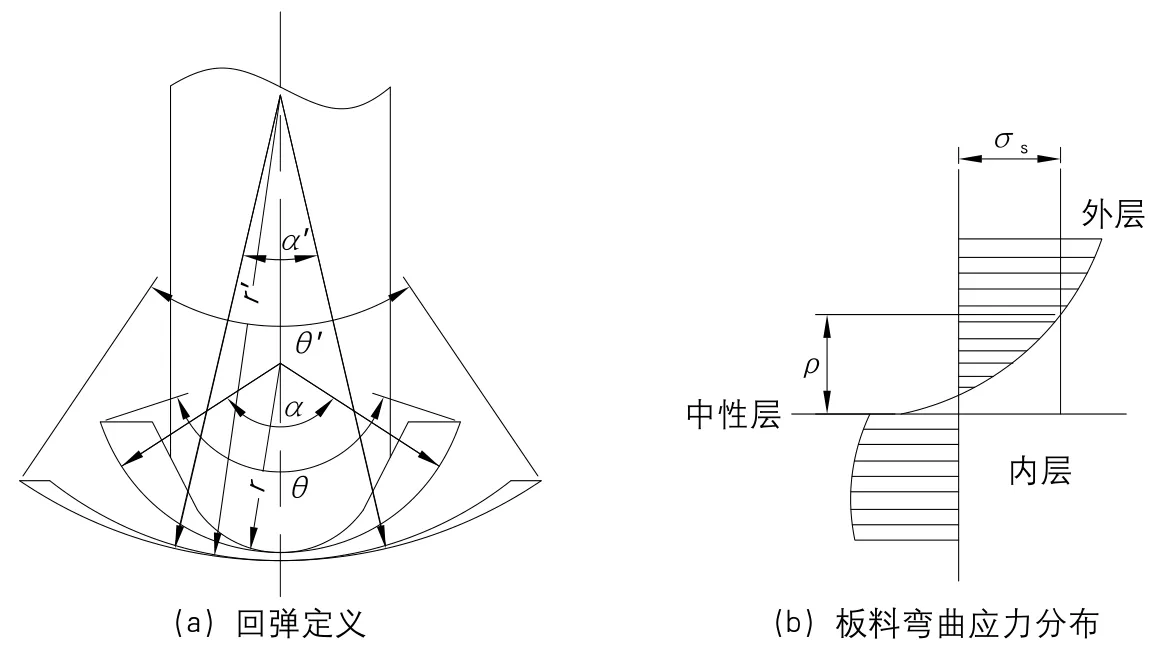

⑵金属塑性成形总是伴有弹性变形,所以板料弯曲时,即使内外层纤维全部进入塑性状态,在去除外力的时候,弹性变形消失,也会出现回弹。板料弯曲回弹原理如图1所示。

图1 弯曲回弹原理

板料弯曲成形回弹的一般控制措施

⑴改进成形件的设计。

尽量避免选用过大的相对弯曲半径r/t,如有可能在弯曲区压制加强筋,以提高零件的刚度抑制回弹。如制件的弯曲半径R为20mm,材料厚度t为1.2mm,那么其相对弯曲半径r/t就是20,此时制件就会发生回弹。所以,如果产品结构允许,我们可以把弯曲半径R变为15mm或10mm,甚至更小。在材料厚度不变的情况下,回弹就会得到改善。如果产品结构允许,可以再增加压制加强筋,即在产品弯曲区增加适当的凸起或凹陷结构,回弹问题就会得到更好地遏制。

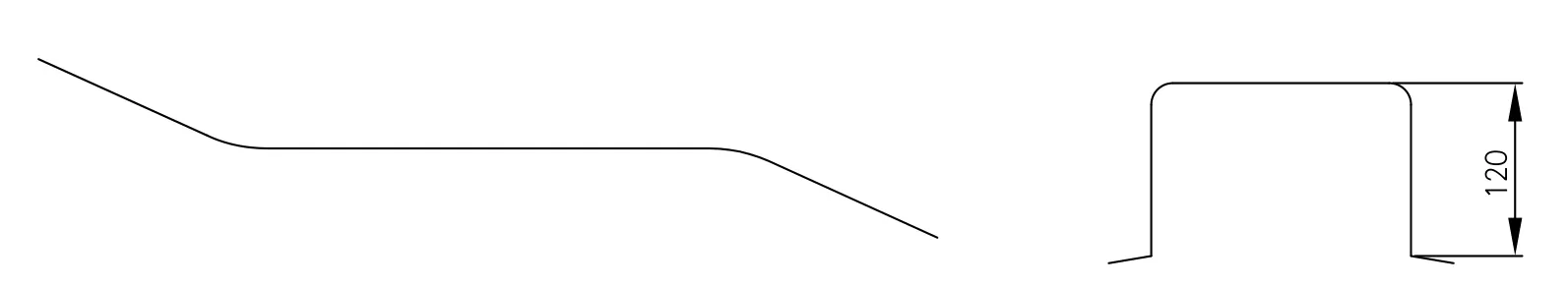

图2 制件形状及断面示意图

尽量选用σs/E小、力学性能稳定和板料厚度波动小的材料,在选取产品材料的时候这些也是重点的考虑因素。

⑵采取适当的弯曲成形工艺。

采用校正弯曲代替自由弯曲,所谓校正弯曲就是通过采取回弹补偿的办法,使我们得到的制件最终符合产品要求,如产品的弯曲角度是95°,为防止制件回弹,在工艺设计的时候可以人为的把弯曲角度设计的小一些,可选择92°或93°,具体根据产品及模具调试而定。这样压制出的制件经过回弹后,正好是合格的最终产品。

对冷作硬化的材料先退火,使其屈服点σs降低。对回弹较大的材料,必要时可采用加热弯曲成形。退火的主要目的就是改变材料的成形性。而对于加热成形,其道理也是通过对材料加热,从而降低其屈服点使其更多的产生塑性变形,这样成形后制件就会因为弹性变形的减少而改善回弹问题。

阻料结构解决U形件回弹控制的实际应用

回弹产生

在汽车上U形件主要是车身上的横梁和纵梁,对车身起到支撑的作用以保证整车的刚度和强度,这类件的材料可选择性相对较小,主要是高强度板,而且零件之间的搭接关系要求较严,对制件的断面精度要求较高,所以相比一般弯曲成形件,车身上这类U形件的成形回弹控制要更难一些。技术人员以往主要通过工艺上的回弹补偿来控制制件的回弹问题,一直以来都很难达到预期效果,这主要是因为回弹补偿角度都很难把握。在一次公司举办的技术研讨会上,技术人员提出是否可以参考拉延筋的形式,通过在模具上设计阻料结构来解决U形件的回弹问题。

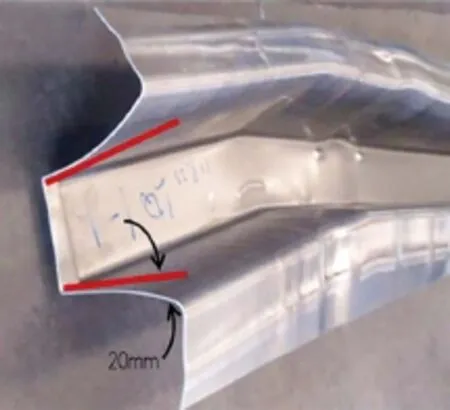

图3 拉延后制件回弹严重

实践尝试是这样的,图2所示为某车型的纵梁后段的形状及断面示意图,制件形状整体为“S”形状,高度超过120mm,制件材质B340/590DP,厚度为1.6mm,屈服强度340~500MPa,抗拉强度不小于590MPa,由此不难看出制件形状和材质造成其成形冻结性差,试模后制件回弹问题严重,如图3所示。

回弹整改方案

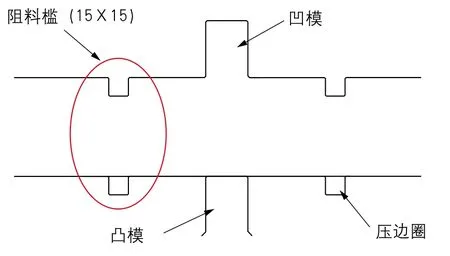

图4 增加了阻料的模具结构

为此技术人员设计了一套整改方案,参考拉延筋的形式,在模具上设置增加材料变形的阻料槛,从而通过调整压边圈压边力,来达到对制件回弹的控制目的。压边力是冲压成形的一项重要工艺措施,通过压边力的优化调整板料的流动状况,改善材料内应力的分布。同一材料在板料厚度相同时,回弹角随着压边力的增大而减小。这是由于随着压边力的增大,板料的拉伸效果也增加,特别是在容易产生回弹的圆角和侧壁部分,使内、外表面间的应力差减小,从而使回弹减小,增加了阻料的模具结构如图4所示。为确认其可行性,对此方案在专业工艺分析软件(Auto Form)上进行模拟分析,结果显示回弹现象明显改善。在实际试模过程中逐步摸索调整,最终确定阻料槛宽度和深度均为15mm时,制件的回弹得到了控制。

验证

经过验证,改善后的模具压制出的制件与之前相比反弹有了显著改善,检具上的检测结果显示制件符合要求,达到了预期目的,如图5所示。

图5 检具上的检测结果

结束语

批量生产证明,在解决U形件尤其是高强度板件的回弹问题时,通过在模具上增加阻料结构,能够明显地改善制件的反弹难题,提高生产效率和制件合格率。同时,也为类似制件回弹问题的整改提供了宝贵经验,技术人员将继续在不同形状的制件上研究和实践此类结构的应用。

企业[调研] Enterprise